西南印度洋海底熱液多金屬硫化礦浸出工藝研究

侯曉川,杜光潮,梁永順,劉魯平,祝秋花,丁 喻,楊思蔚,程志明,李 賀

(1.浙江新時代中能循環科技有限公司,浙江 紹興 312369) (2.長沙礦冶研究院,湖南 長沙 410012)

0 引 言

金屬銅廣泛應用于現代工業諸多領域,是重要的戰略金屬之一。經過多年的開發,銅資源儲量大幅降低,并日漸枯竭。因此,積極開發新的銅資源意義重大。海底多金屬硫化礦是一種重要的銅礦資源[1],其遠景儲量豐富,銅含量高達10%,潛在價值巨大[2-5]。為了充分利用海底硫化礦資源,為未來合理開發該資源提供科學依據,本課題在對西南印度洋海域不同區域、不同類型熱液多金屬硫化物的工藝礦物學研究的基礎上,進一步對該礦的浸出工藝進行了系統研究。通過研究,為西南印度洋合同區多金屬硫化物資源概略評價提供理論依據和技術支撐。

1978年前,人類對海底熱液活動的研究與考察,主要局限于熱液噴口及黑煙囪的調查、熱液噴口的探測與監測、熱液噴口取樣、熱液成礦機理研究、熱液活動的地球化學特征研究等方面[6-8];與此同時,對海底多金屬硫化物資源特征、性質、分布及評價也有一定的研究[9-10]。因此,人類對海底多金屬硫化物的研究,主要局限于世界范圍內深海勘探、資源圈定、資源類型、有價元素種類等方面,對深海采礦的研究,也只限于樣品級別的開采。有關其工藝礦物學、選礦和冶金提取工藝的研究,目前尚未有報道。

本課題開展了對該海域礦石的浸出工藝進行研究。通過研究,對礦石的性質進行了表征,確定了該礦石浸出較優化工藝及技術參數,為將來西南印度洋海域合同區取舍、海底熱液硫化物資源開發提供理論和實踐依據。

1 實 驗

1.1 實驗原料

本實驗研究的原料來源于西南印度洋某海域海底多金屬硫化礦,其主要化學組成見表1,物相組成見圖1。

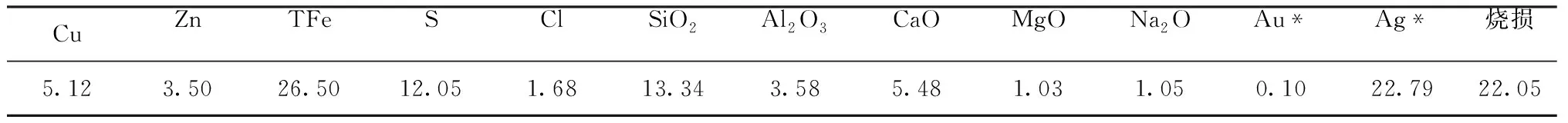

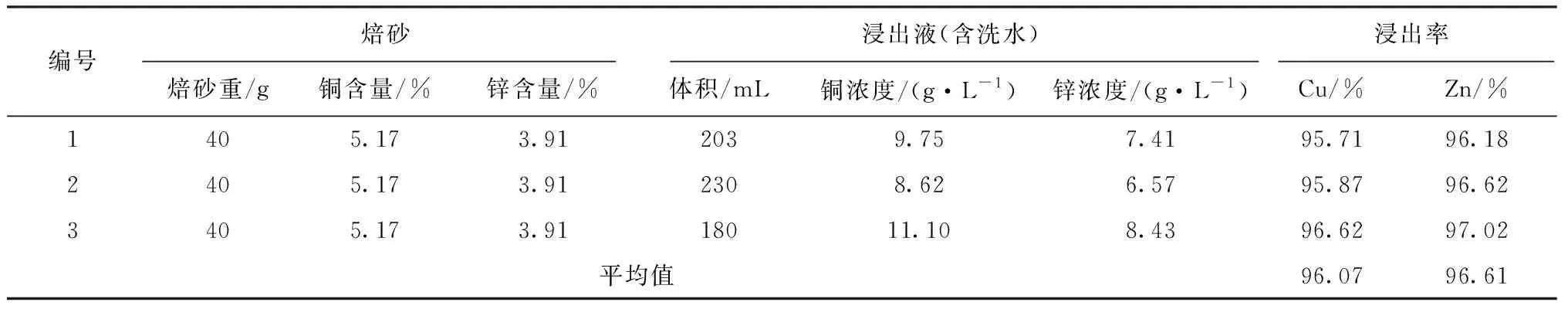

表1 原礦化學成分分析 %(質量分數)

*Au、Ag單位為g/t。

圖1 礦樣的XRD分析圖譜

從表1可以看出礦石中Cu、Zn、Ag含量相對較高,為回收目標元素;從圖1可知礦樣中銅礦物主要為黃銅礦,其次為氯銅礦;鋅礦物主要為菱鋅礦,其次為閃鋅礦;主要硫化物為黃鐵礦,其次是黃銅礦;脈石礦物為石英、粘土質硅酸鹽、方解石及鈣質生物化石等。

1.2 試驗方法

用天平準確稱取試驗所需的原礦,置于箱式電阻爐內,在一定的焙燒溫度下,焙燒所需時間;取一定量的焙砂,加入到配制的浸出劑中。在反應器中,控制一定的浸出溫度和反應時間,在試驗要求的攪拌轉速下進行浸出反應。反應結束后,采用真空抽濾,并用熱水洗滌濾渣。濾液、濾渣(干燥后)分別計量送分析,根據測定結果,計算銅、鋅的浸出率。

2 實驗結果及討論

2.1 焙燒溫度對銅、鋅浸出的影響

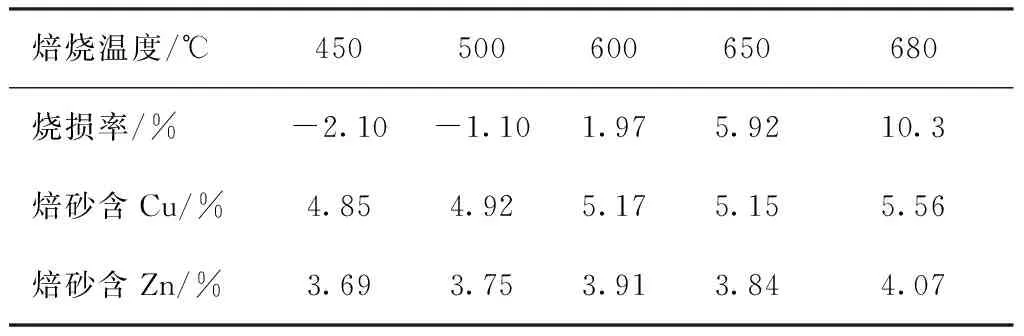

試驗中,稱取100 g大洋多金屬硫化礦,置于箱式電阻爐內,在相應的焙燒溫度下,保溫焙燒3 h。在不同焙燒溫度下,所得試驗結果見表2。

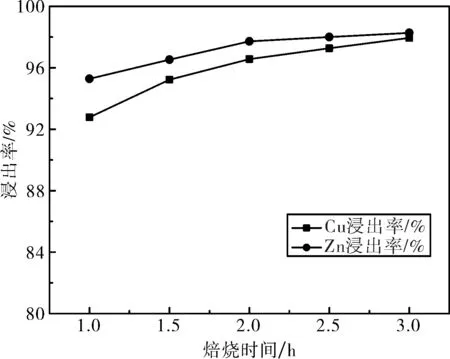

表2 不同焙燒溫度下焙砂中銅、鋅的浸出結果

注:燒損率為負值表示焙燒后焙砂質量增加。

稱取焙砂40 g,浸出條件:2 mol/L H2SO4,液固比L/S=3∶1,浸出溫度90 ℃,浸出時間2.5 h,攪拌速率510 r/min。在此條件下,考察焙燒溫度對銅、鋅浸出率的影響,試驗結果見圖2。

從表2、圖2結果可知,礦樣的燒損率隨著焙燒溫度的提高逐漸增大、焙砂中Cu、Zn的含量呈現逐漸增大趨勢。表明提高焙燒溫度有利于多金屬硫化物中硫的氧化脫除,同時提高溫度也有利于菱鋅礦的分解,從而有利于后續銅、鋅的浸出。

圖2 焙燒溫度對銅、鋅浸出率的影響

當焙燒溫度高于600 ℃,隨著焙燒溫度提高,銅、鋅浸出率降低。其主要原因為溫度過高,礦物出現“過燒”現象,銅、鋅轉變為鐵酸銅、鐵酸鋅,難以被酸分解浸出[11]。研究表明,硫化銅精礦氧化焙燒溫度高于620 ℃時,鐵酸銅開始生成;硫化鋅精礦焙燒溫度高于650 ℃時,鐵酸鋅開始形成。而且焙燒溫度越高,鐵酸銅、鐵酸鋅生成量越大,從而導致銅、鋅的浸出率逐漸降低。綜合考慮,選擇焙燒溫度為600 ℃。

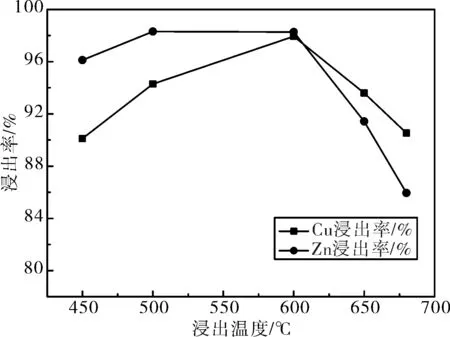

2.2 焙燒時間對銅、鋅浸出的影響

稱取100 g大洋硫化礦,焙燒溫度600 ℃,保溫一段時間,并取焙砂40 g,進行硫酸浸出。浸出條件:2 mol/L H2SO4,液固比L/S=3∶1,浸出溫度90 ℃,浸出時間2.5 h,攪拌速率510 r/min。在此條件下,考察不同焙燒時間對焙砂中銅、鋅浸出率的影響,試驗結果見圖3。

圖3 焙燒時間對銅、鋅浸出率的影響

從圖3可以看出,隨著焙燒時間的延長,礦物的氧化焙燒越充分,銅、鋅的浸出率逐漸增大。當焙燒時間超過2.5 h時,銅、鋅浸出率增加緩慢,說明此時硫化礦的氧化基本趨于平衡狀態,延長焙燒時間將增大焙燒能耗,降低設備利用率。因此,最佳的焙燒時間是3 h。

上述研究表明,熱液多金屬硫化物的氧化焙燒較優參數為礦物粒度150目,焙燒溫度600 ℃,焙燒時間3 h。下述浸出試驗所用原料均為該條件下所得焙砂。

2.3 浸出溫度對銅、鋅浸出的影響

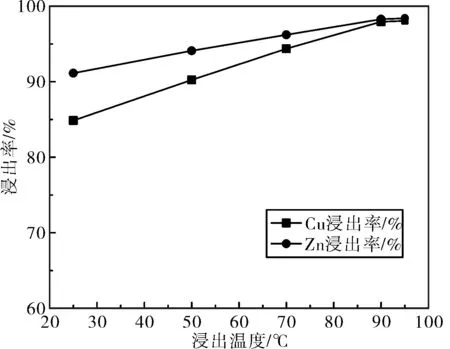

取40 g焙砂(600 ℃下焙燒3 h所得)進行硫酸浸出,浸出條件:2 mol/L H2SO4,液固比3∶1,浸出時間2.5 h,攪拌速率510 r/min。在此條件下,考察不同浸出溫度對焙砂中銅、鋅浸出率的影響,試驗結果見圖4。

圖4 浸出溫度對銅、鋅浸出率的影響

從圖4可以看出,溫度對焙砂中有價金屬元素銅、鋅的浸出影響比較大。隨著浸出溫度的升高,銅、鋅的浸出率逐漸增大。這是由于溫度升高,分子運動平均速度增加,分子間碰撞頻率上升,有利于化學反應的進行,同時溫度升高使得反應物活度增加,有利于浸出反應速率的提高。當溫度高于90 ℃時,銅、鋅的浸出率隨溫度升高而基本保持不變,故選擇浸出溫度為90 ℃。

2.4 浸出液固比對銅、鋅浸出的影響

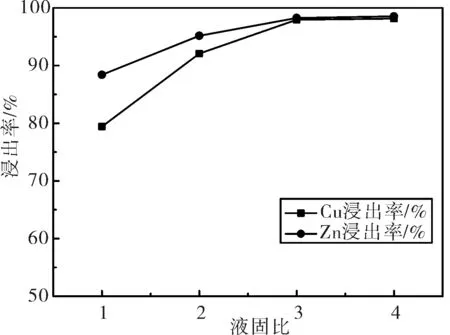

浸出條件:焙砂40 g,2 mol/L H2SO4,溫度90 ℃,浸出時間2.5 h,攪拌速率510 r/min。在此條件下,考察不同液固比對焙砂中銅、鋅浸出率的影響,試驗結果見圖5。

圖5 液固比對銅、鋅浸出率的影響

由圖5可以看出,當液固比小于3∶1時,隨著液固比的增大,銅、鋅的浸出率逐漸增大,這是由于低液固比下,礦漿黏度較大,不利于浸出劑的擴散。低液固比下,浸出劑硫酸的用量減小,導致銅、鋅浸出率的降低;當液固比大于3∶1時,銅、鋅的浸出率呈緩慢增加趨勢,但在高液固比下,酸用量加大,浸出液中引入大量金屬離子雜質。考慮到提高液固比會導致浸出液體積過大,溶液中有價金屬銅、鋅濃度降低,這對后續溶液處理極為不利,因此,綜合選擇液固比為3∶1。

2.5 浸出時間對銅、鋅浸出的影響

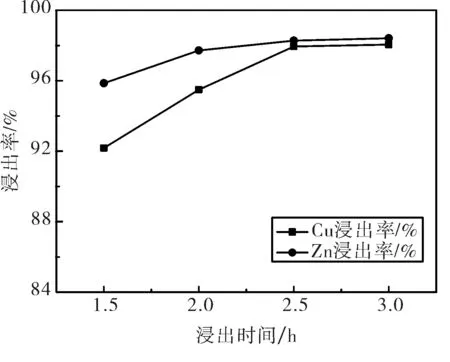

浸出條件:焙砂40 g,2 mol/L H2SO4,液固比3∶1,溫度90 ℃,攪拌速率510 r/min。在此條件下,考察不同浸出時間對焙砂中銅、鋅浸出率的影響,試驗結果見圖6。

圖6 浸出時間對銅、鋅浸出率的影響

由圖6可知,隨浸出時間的延長,銅、鋅浸出率逐漸增大。當浸出時間大于2.5 h時,銅、鋅浸出率隨浸出時間的延長而增加緩慢。因此,選擇浸出時間為2.5 h。

2.6 攪拌速度對銅、鋅浸出的影響

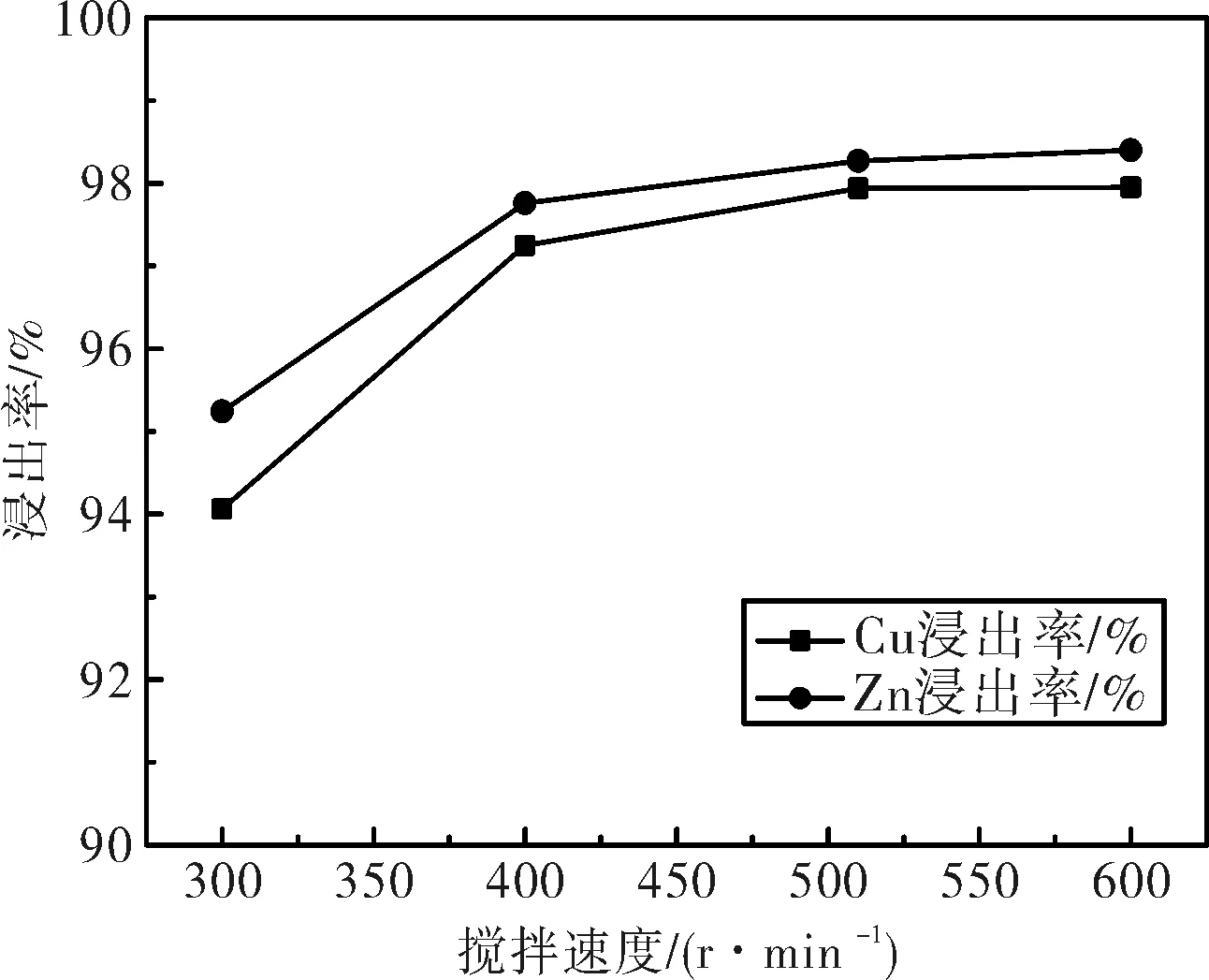

浸出條件:焙砂40 g,2 mol/L H2SO4,溫度90 ℃,液固比3∶1,浸出時間2.5 h。在此條件下,考察不同攪拌速度對銅、鋅浸出率的影響,試驗結果見圖7。

圖7 攪拌速度對銅、鋅浸出率的影響

從圖7可以看出,隨著攪拌速率的增大,焙砂中銅、鋅的浸出率呈現增大的趨勢。攪拌速率在300 ~510 r/min的范圍內,銅、鋅的浸出率增加幅度相對較大;而在510~600 r/min的范圍內,銅、鋅的浸出率保持相對恒定。攪拌速率從300 r/min提高到510 r/min時,銅、鋅的浸出率提高不到4%。如果浸出過程屬于外擴散控制,通過攪拌,可以減小液膜層的厚度,使擴散速度加快,從而提高浸出速度。由圖7可知,攪拌速度對銅、鋅的浸出率影響很小,則可認為外擴散不是浸出反應的控制步驟,可以初步判斷該浸出過程可能為內擴散控制或化學反應控制。因此,攪拌速率達到一定程度后,增加攪拌速率,并不能加速離子或分子的擴散速度,只能增加動能的消耗,無益于浸出速度和浸出率的提高。故浸出試驗攪拌速度選取510 r/min。

2.7 浸出酸度對銅、鋅浸出的影響

浸出條件:焙砂40 g,溫度90 ℃,液固比3∶1,浸出時間2.5 h,攪拌速率510 r/min。在此條件下,考察不同浸出劑酸度對焙砂中銅、鋅浸出率的影響,試驗結果見圖8。

圖8 酸度對銅、鋅浸出率的影響

從圖8可看出,當H+濃度由1 mol/L增加到2 mol/L時,銅、鋅的浸出率急劇增大,達到了96.77%、97.15%;若繼續增大酸度,對銅、鋅浸出率的提高影響不大,過高的起始酸度對雜質元素的浸出及游離酸對浸出液的后續處理的影響,故選擇浸出起始酸度為2 mol/L。

2.8 大洋熱液多金屬硫化物氧化焙燒—酸浸綜合條件試驗

2.8.1 綜合條件試驗

通過上述焙燒、浸出工藝條件試驗,研究出大洋多金屬硫化物焙燒、焙砂浸出銅、鋅的較優化工藝參數為:礦物粒度150目、焙燒溫度600 ℃、焙燒時間3 h、浸出溫度90 ℃、液固比3∶1、浸出時間2.5 h、攪拌速率510 r/min、浸出起始酸度[H+]為2 mol/L。在較優化條件下,進行了綜合條件試驗,試驗結果見表3、表4。

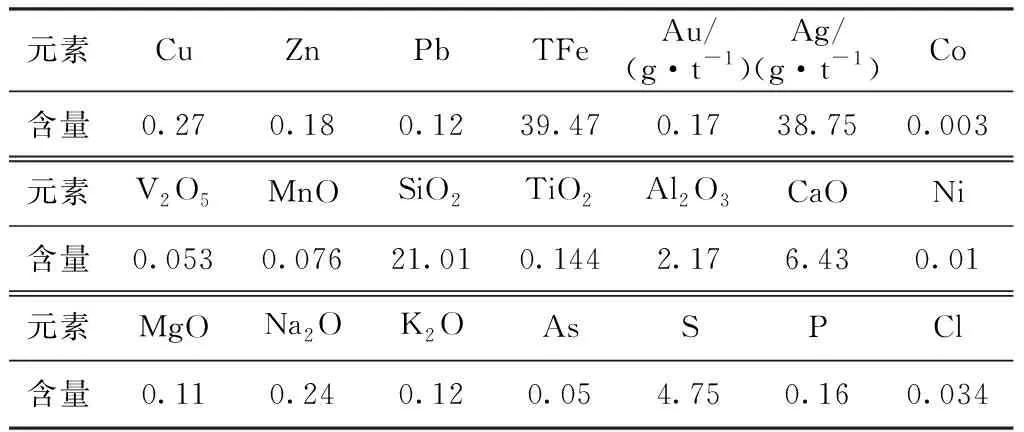

表3 綜合條件下試驗結果

注:表中數據為浸出40 g焙砂、浸出液與渣洗液合并后所得混合液檢測結果。

表4 綜合條件下浸出渣的分析

從表3、表4中數據可以看出,在較優技術條件下,大洋熱液多金屬硫化物的焙燒-酸浸試驗結果重現性較好,銅、鋅得到高效浸出,浸出率較穩定,銅、鋅平均浸出率分別為96.85%、97.20%,浸出渣率為61.81%。

2.8.2 浸出渣的表征

2.8.2.1 浸出渣的化學組成

在試驗研究確定的較優技術條件下,對所得浸出渣進行化學分析,其化學成分如表5所示。

表5 浸出渣的主要化學成分 %

2.8.2.2 浸出渣的XRD分析

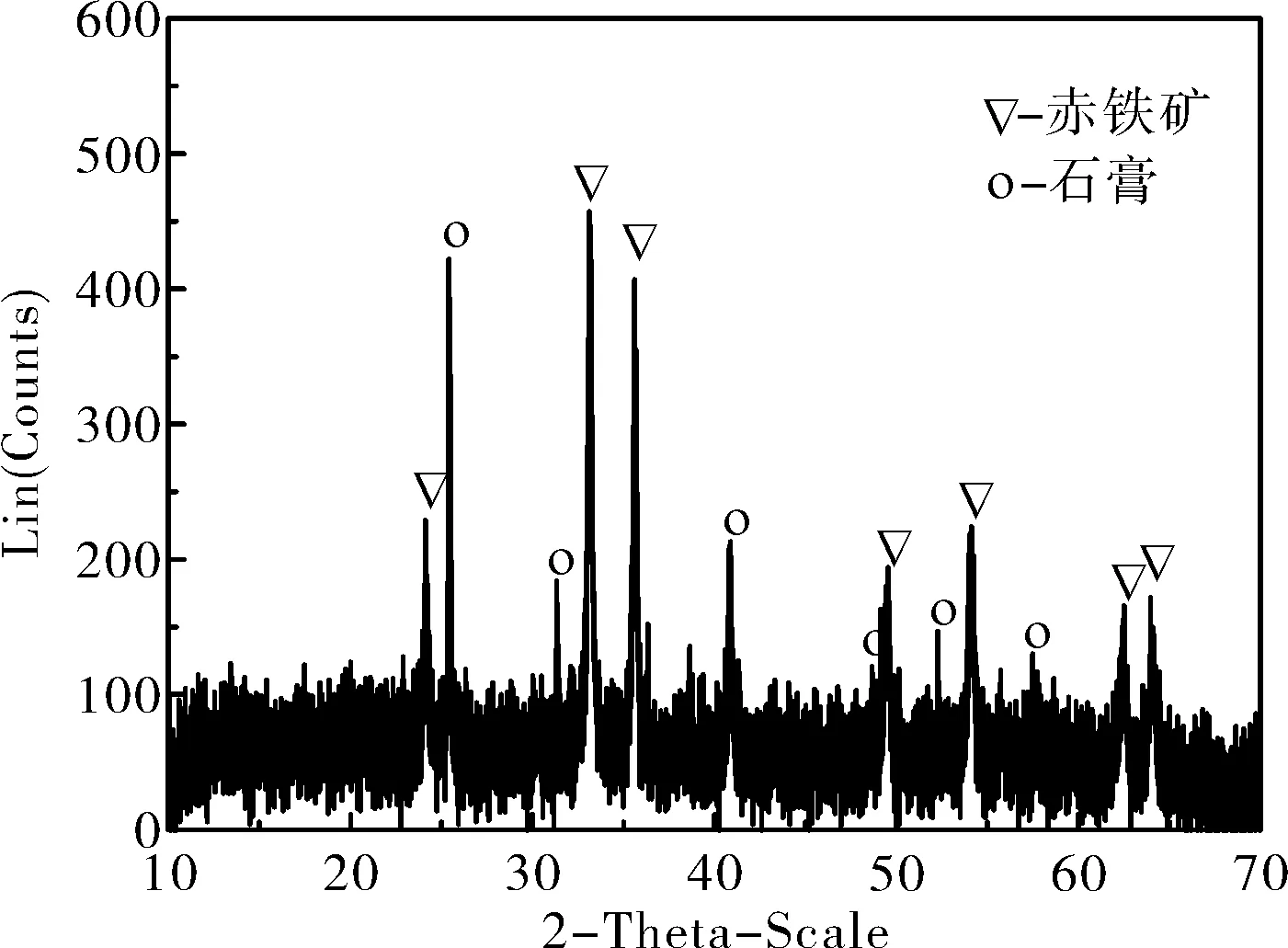

在上述較優化條件下,得到浸出渣的物相分析結果見圖9。

圖9 浸出渣的X射線衍射礦物相分析

從圖9可以看出,該浸出渣主要由赤鐵礦(Fe2O3)、石膏(CaSO4)等物質組成。在浸出渣的XRD衍射圖上,未見有銅、鋅化合物的衍射峰出現。表明大洋多金屬硫化礦通過氧化焙燒-酸浸后,有價元素銅、鋅基本被浸出進入溶液。

3 結 論

(1)通過試驗研究,確定了西南印度洋海底熱液多金屬硫化物的浸出工藝,即采用氧化焙燒、浸出的工藝,可將熱液多金屬硫化物中的銅、鋅較徹底地浸出,銅、鋅的浸出率分別達到96.85%、97.20%。

(2)確定了從西南印度洋海底熱液多金屬硫化物中浸出銅、鋅的較優技術參數:礦物粒度150目、焙燒溫度600 ℃、焙燒時間3 h、浸出溫度90 ℃、液固比3∶1、浸出時間2.5 h、攪拌速率510 r/min、浸出起始酸度[H+]為2 mol/L。

(3)采用XRD對西南印度洋海底熱液多金屬硫化物及其浸出渣進行了表征。XRD表明,礦樣中銅礦物主要以黃銅礦和氯銅礦的形式存在,鋅礦物主要以菱鋅礦和閃鋅礦的形式存在;浸出渣主要由赤鐵礦(Fe2O3)、石膏(CaSO4)等物質組成,在浸出渣的XRD衍射圖上,未見有銅、鋅化合物的衍射峰出現。