尿素裝置中蒸汽夾套管設計和管件選用的探討

(中國五環工程有限公司,湖北 武漢 430223)

尿素裝置的生產流程較為復雜,物料多為易結晶介質,眾多管線需要進行伴熱設計。尿素裝置的伴熱形式有蒸汽夾套伴熱和蒸汽伴管伴熱,在環境溫度或工作溫度下,若沒有外部加熱會出現固化、凍結、黏度增加等現象,從而影響正常操作或造成停車。使用蒸汽伴管加熱不能滿足要求時,需要采用蒸汽夾套伴熱,夾套管伴熱的特殊性是其他伴熱形式無法替代的,其設計也是尿素項目管道設計的一大難點。

夾套管是一種在小口徑管道外套上同心大口徑套管的特殊管路,通過外管中的熱媒載體加熱內管中的介質。在尿素裝置中,夾套內管用于輸送熔融尿液,其與外部套管的間隙內流動著起保溫及加熱作用的蒸汽,通過蒸汽的循環來補充夾套內管中的熔融尿液在輸送時的熱損失,通過對流完成熱交換,保持夾套內管中的熔融尿液溫度相對恒定,從而完成對工藝介質的輸送。

筆者根據尿素裝置設計的特點,結合自身工程經驗,針對蒸汽夾套管設計和管件選用的要點進行探討。

1 尿素裝置蒸汽夾套管設計原則

1.1 工藝流程分析

在尿素生產的整個工藝流程中,涉及到蒸汽夾套管設計的流程為尿素的蒸發和造粒工序,其工藝流程如下:出精餾塔底部的尿素溶液經液位槽液位控制閥減壓后送到閃蒸分離器的底部管口,此時壓力約為0.04MPa(a),溫度由135 ℃降至91.6 ℃,閃蒸出相當一部分水、NH3和CO2。離開閃蒸分離器、濃度約為73%(w)的尿液流入尿液緩沖槽,再由尿液泵送入一段蒸發器中。在0.03 MPa(a)、130 ℃下被濃縮到約95.5%(w)的熔融尿素,一段蒸發器分離段分離出的尿液去二段蒸發器,經過兩段蒸發后,尿液在0.003 3 MPa(a)、140 ℃下被濃縮為約99.7%(w)的熔融尿素,經分離段分離后,熔融尿素由熔融尿素泵送往位于造粒塔頂部的旋轉噴頭進行造粒,造粒塔底得到的成品顆粒尿素由膠帶輸送機送至包裝樓進行包裝。

熔融尿素泵出口管線裝有液位調節閥,用以調節泵入口管線的液位。蒸發工序開車時,在還未達到所要求的尿液濃度之前,濃縮的尿液通過三通閥返回到尿液槽。為了保證熔融尿素泵出口去造粒噴頭的管道溫度恒定,流動性良好,防止過程中的尿液析出結晶,此兩根管線需要進行夾套蒸汽伴熱。同時,為盡可能地減少縮二脲的生成率,熔融尿素管線的夾套蒸汽必須用相當于熔融物溫度的飽和蒸汽(142 ℃),其壓力最大為0.273 MPa(g)。

1.2 蒸汽夾套管選型

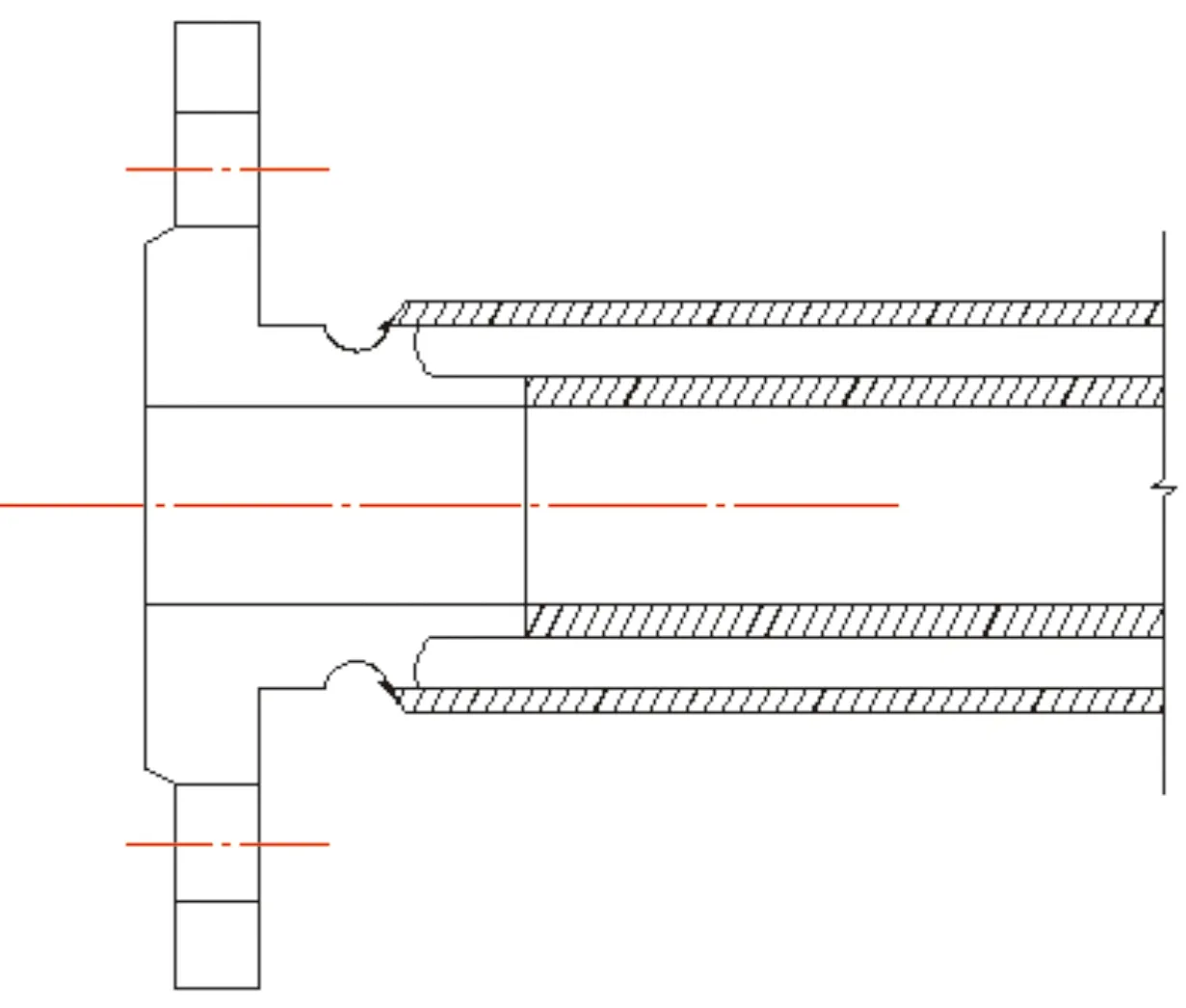

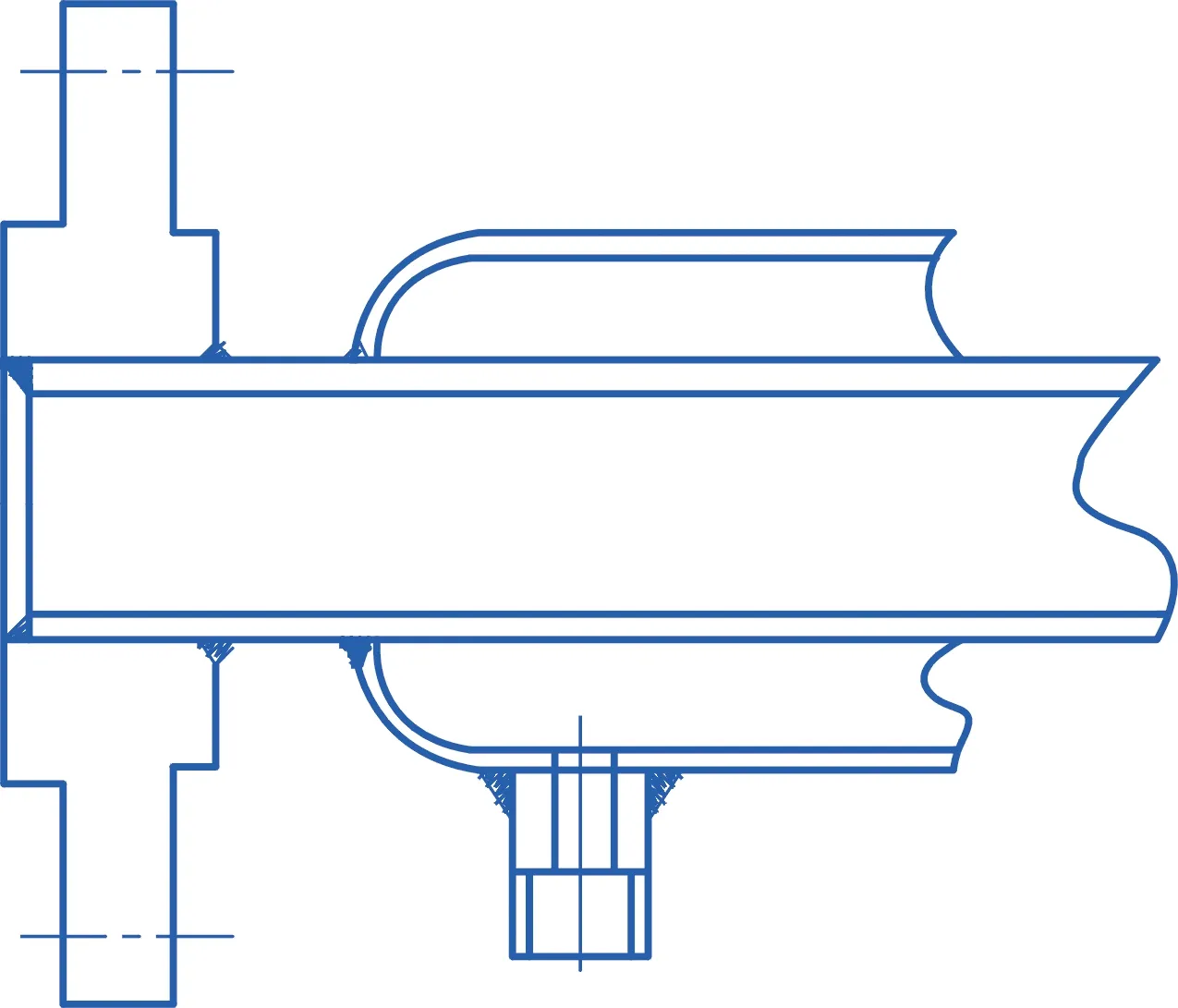

根據SH/T 3040—2012《石油化工管道伴管和夾套管設計規范》,夾套管的內管與套管的連接型式有內管焊縫隱蔽型(全夾套)和內管焊縫外露型(半夾套)兩種[1]。在尿素裝置中,全夾套和半夾套均可采用,全夾套型式的保溫效果更好,半夾套型式更利于后期焊縫的檢測,在設計時選擇何種形式需從保溫效果、焊縫檢測、造價等方面綜合考慮。筆者參與的河南某尿素項目便采用的是法蘭式夾套管(見圖1),便于拆卸,但造價較高。由中國五環工程有限公司承接的華魯恒升項目便采用的是管帽式夾套管(見圖2),并且彎頭外露,需做好伴熱。無論采用何種型式,均需根據SH/T 3546—2011《石油化工夾套管施工及驗收規范》中的規定進行施工驗收。內管焊縫隱蔽型夾套管,在內管焊縫處的套管應留不少于75 mm的長缺口,待內管焊縫經100%射線檢測,試壓合格后方可進行隱蔽作業。

圖1 內管、套管與法蘭對焊連接

圖2 管帽式夾套管

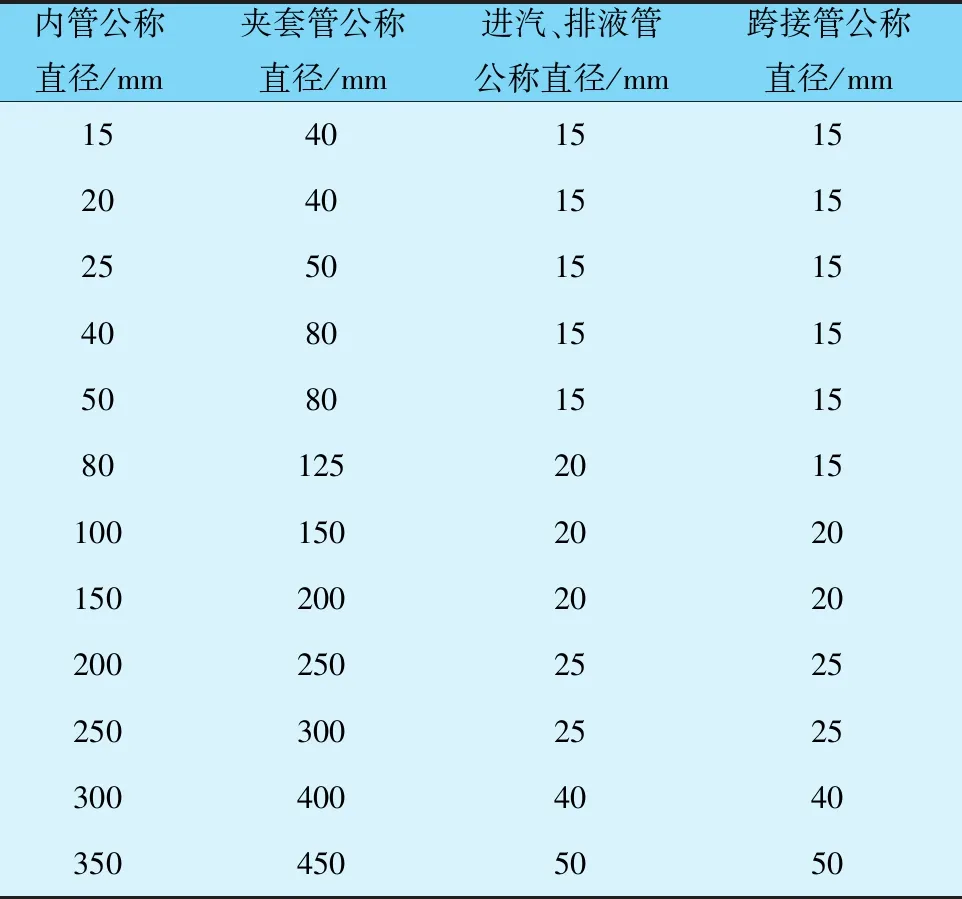

1.3 蒸汽夾套管尺寸及長度確定

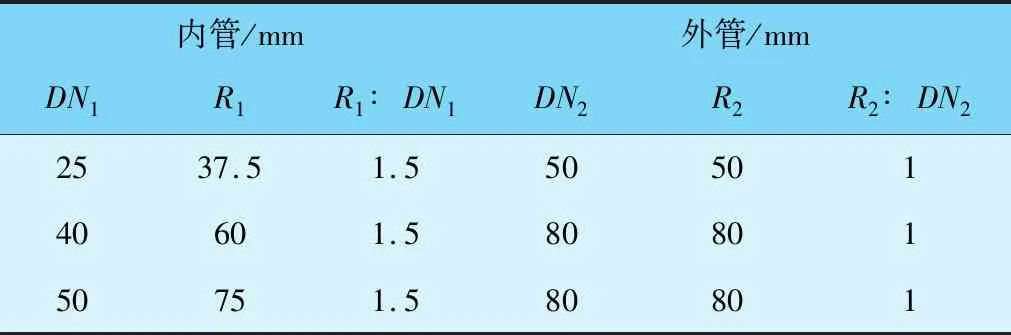

蒸汽夾套管設計過程中的一個重要環節就是確定其尺寸及長度,而長度會影響管內流體的特性。隨著其長度的增加,蒸汽沿程阻力損失增大,熱損也增大,傳熱效果降低,蒸汽夾套管的長度應確保管內介質溫度始終高于其結晶溫度。蒸汽夾套管一般每隔10~12 m設一對法蘭,直管部分可以20 m設一對。但對于尿素熔融液而言,由于其屬于易結晶堵塞的介質,夾套管要求每隔6 m設一對法蘭,以便于拆卸疏通。蒸汽夾套管的尺寸(見表1)通常按主管的尺寸進行確定。

表1 蒸汽夾套管的組合尺寸

1.4 蒸汽夾套管的熱應力

在進行尿素裝置蒸汽夾套管設計時,由于夾套管的內管和外管的介質、材質、溫度的差異,會產生不同的熱應力,因此在設計時,應充分考慮這些因素,分別進行內外管的熱應力計算。當內外管的熱應力相差很大時,在進行夾套管布置時應考慮增加管道的自然補償或使用膨脹節。在彎頭處,若內外管間的膨脹位移不滿足設計要求,需要適當改變外管直徑,以便減少內外管的膨脹差,在此狀況下,還應充分考慮導向板的位置,使其盡量多地吸收膨脹差[2]。

在尿素裝置生產中,從尿素熔融泵至造粒塔噴頭層的配管由于垂直高度較高,出于管道柔性的考慮,應設置合理的自然補償,同時,由于需控制尿液管道中縮二脲的含量,尿液管道的總長通常是越短越好,一般不得超過90 m,以縮短停留時間。因此,在進行夾套管配管設計時,需綜合考慮這兩方面需求。筆者參與的河南某尿素項目通過設置5個膨脹節解決了此問題。

1.5 蒸汽夾套管的材料等級、設計壓力和設計溫度

在尿素裝置中,根據實際工程經驗,蒸汽夾套管內管的材料等級為3U7(A312 TP304L),外管的材料等級為1S1(A53-B)。夾套管內管的外壓、外管的內壓應為外管內蒸汽的設計壓力。應力分析的計算溫度,夾套外管取蒸汽的操作溫度,內管取工藝介質或蒸汽操作溫度中的最高者,同時應校核外管的環境溫度和內管工藝介質的操作溫度。

2 尿素裝置蒸汽夾套管管件的選用

2.1 彎頭

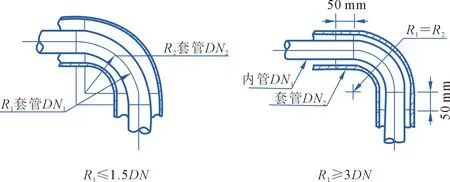

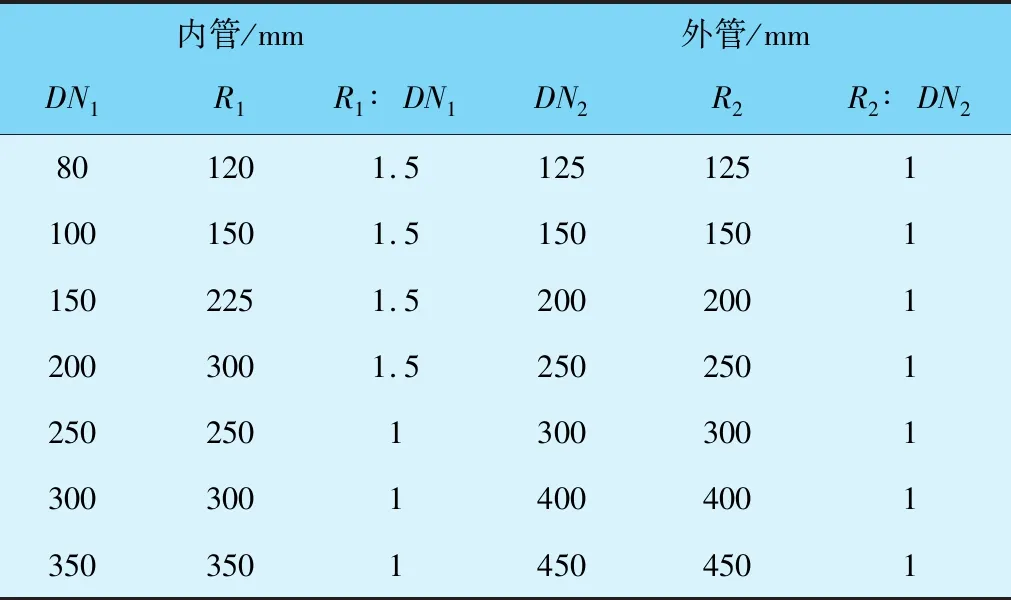

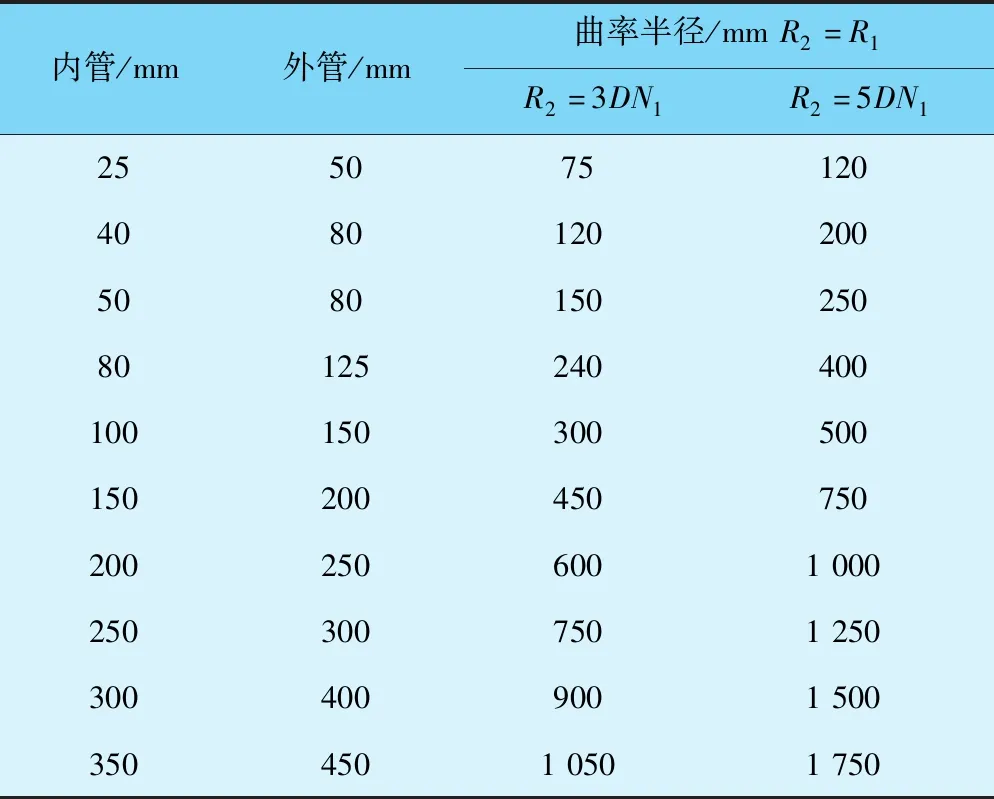

當夾套管內管彎頭的曲率半徑R1≤1.5DN時,可以采用標準彎頭。若DN≥250 mm,外管和內管的彎曲半徑一般均取其公稱直徑的1倍。若內管彎管的曲率半徑R1≥3DN,套管彎管的曲率半徑與內管的曲率半徑相等(R2=R1)。彎頭的結構型式見圖3。內管和套管彎頭的曲率半徑R1和R2的對應關系見表2和表3。

圖3 夾套管彎頭結構型式

表2 蒸汽夾套管的組合尺寸

續表

表3 內管及套管彎頭的曲率半徑(R1≤1.5DN)

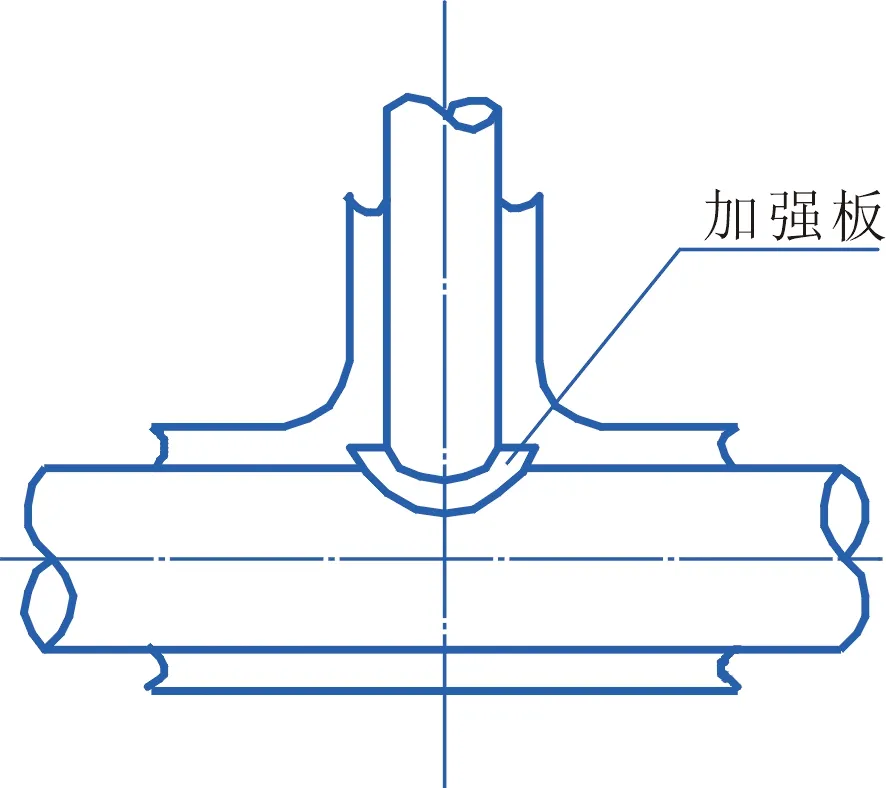

2.2 三通

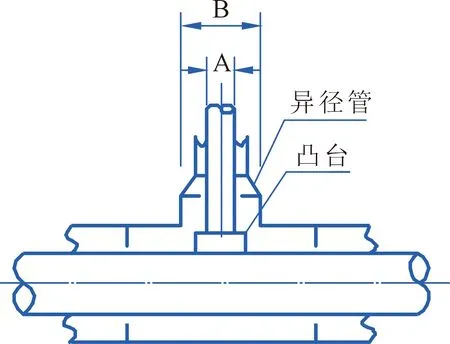

在尿素裝置蒸汽夾套管上的等徑或異徑三通應采用剖切型,分橫切和縱切兩種剖切方式,現場組對進行焊接。在三通連接的支管處,蒸汽夾套內管的公稱直徑原則上要比其套管小2個等級,從大口徑管線上引出的分支管應采用焊接短管。若采用凸臺連接,引出的方式見圖4,以避免碰撞套管;若三通或者凸臺未滿足壓力要求,則應該采用加強板進行加強(見圖5)。

圖4 支管通過凸臺引出

圖5 支管通過直接開孔引出

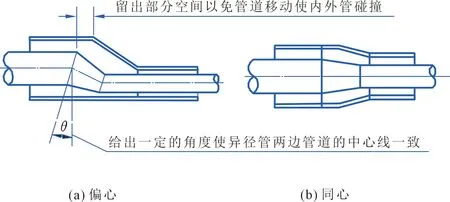

2.3 異徑管

蒸汽夾套管應采用標準異徑管變徑。為了減少熱膨脹時內外管間的相互碰撞,蒸汽夾套管中的內管異徑管和套管異徑管的接頭部應錯開布置,且相互間距不應少于50 mm。當采用偏心異徑管時,由于內管和套管的異徑管均為標準型,則變徑后內外管的中心可能不在一條直線上,若變徑后的管道較長,內管與外管便會有相撞的可能,此時必須在安裝時給出一定的角度使內外管的中心線一致。夾套管異徑管的安裝示意見圖6。

圖6 夾套異徑管安裝示意

2.4 夾套法蘭

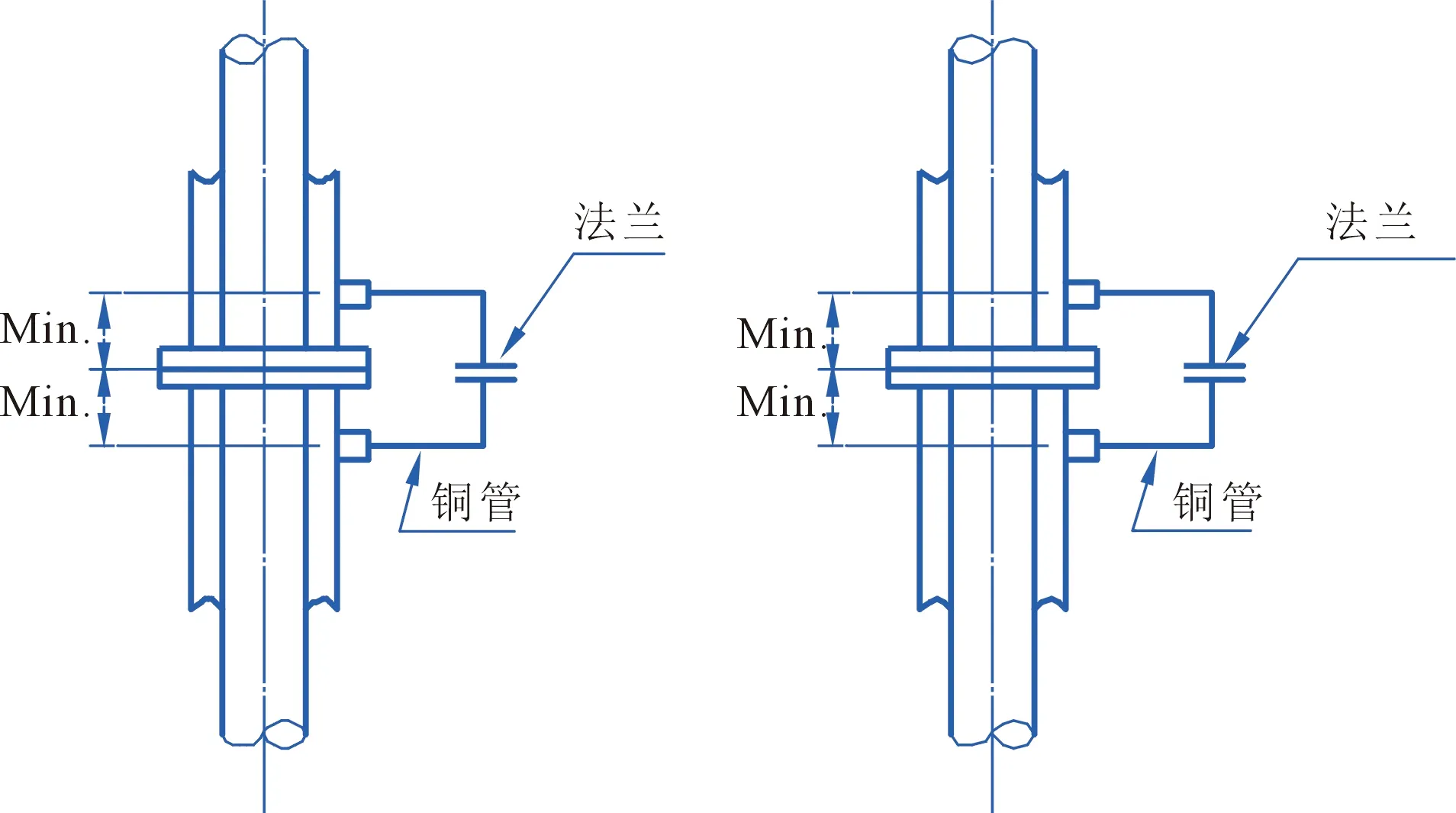

當夾套管為完全夾套時,管道上的法蘭為夾套法蘭,其壓力等級應該根據內管的設計條件來確定,夾套法蘭的尺寸根據內外管的尺寸來確定。當夾套管的內管材質為碳鋼時,法蘭采用帶頸平焊夾套法蘭。當夾套管的內管材質為不銹鋼時,采用帶頸對焊夾套法蘭。在尿素裝置中,夾套管內管的材質為不銹鋼(A312 TP304L)。

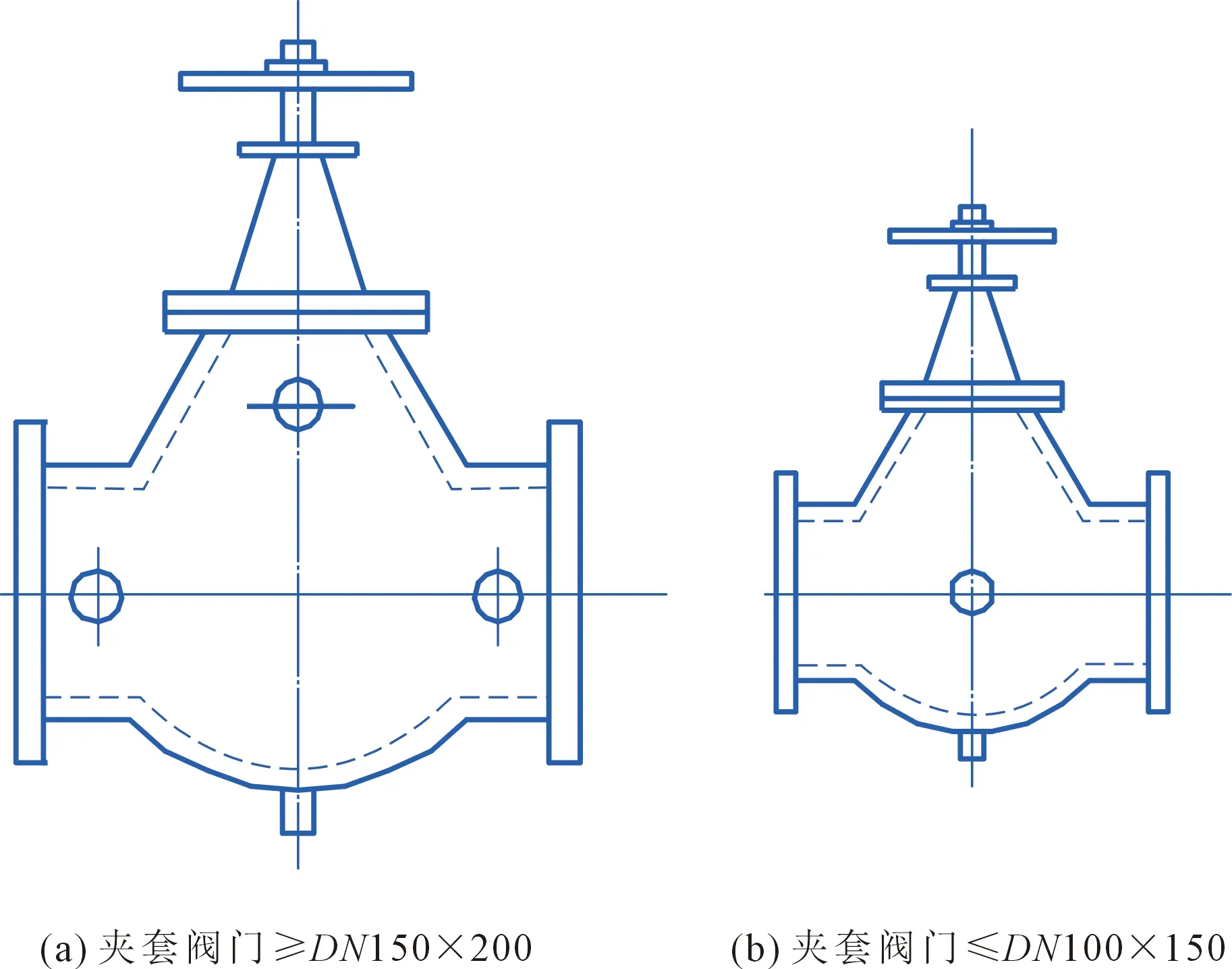

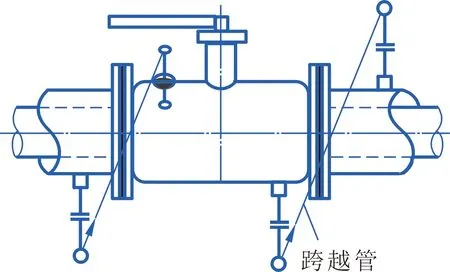

2.5 夾套閥門

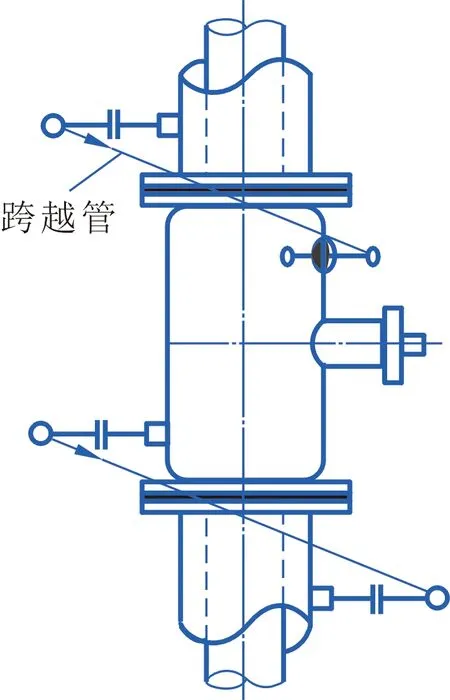

尿素裝置蒸汽夾套管所采用的閥門為法蘭連接的全夾套閥門。夾套管上需要設置蒸汽跨接管,其需嚴格按照要求進行安裝。蒸汽跨接管的入口應該布置在正上方或朝上,出口應該布置在正下方或朝下。當夾套閥門的尺寸大于或等于DN150×200時,其蒸汽跨接管設置數量不得少于4個,當夾套閥門尺寸小于或等于DN100×150時,應設置大約3個跨接管,并且其安裝方位應便于檢修和操作(見圖7)。蒸汽跨接管的尺寸一般為DN15和DN20,DN100×150以上的夾套閥采用蒸汽跨接管尺寸(DN20),DN80×125以下的夾套閥采用蒸汽跨接管尺寸(DN15)。短管連接方式采用螺紋連接。

圖7 夾套閥門蒸汽跨接管方位

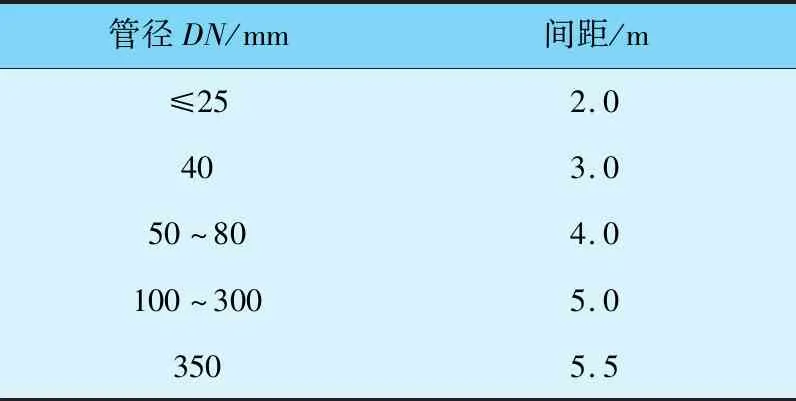

2.6 定位板

為防止蒸汽夾套管內外管偏心,蒸汽夾套管的內外管間應采用定位板的方式進行支撐,定位板設置在夾套內管的外壁上,其材質與內管相同,在尿素裝置中,均為不銹鋼材質,安裝方位不應影響到內管的熱位移和介質流動。若在彎頭處設置定位板,不應影響到夾套內、外管的熱位移,根據工程經驗宜設置在離彎頭100 mm的地方。定位板長一般為40 mm,距離外管內壁的空隙為1~1.5 mm,不銹鋼材質的定位板厚度為3 mm。定位板間距的選取見表4。

表4 定位板間距

3 尿素裝置蒸汽夾套管與跨接管的布置

3.1 蒸汽夾套管的布置

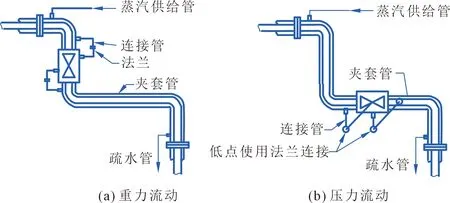

由于尿素自身易結晶的特性,所需要進行夾套管伴熱的管道具有坡度要求,在設計蒸汽夾套管時需注意以下幾點:①由于尿素裝置蒸汽夾套管水平敷設需要設置坡度,故夾套管內蒸汽的流向應與管道坡度一致;②蒸汽應從夾套管的上部引入,冷凝液從套管的底部排出,供汽管和凝結水管道應該分別設置切斷閥門,疏水閥后宜設置檢查閥門;③每節夾套管的長度不宜超過6m,應盡可能避免出現氣袋或液袋,管道不應有死角。若無法避免,應該設置放空或者導淋排凈設施;④蒸汽夾套管的夾套閥門應盡可能布置在水平管線上,并盡可能避免出現積液,夾套閥門距離三通的距離應最近;⑤套管內蒸汽從高壓流向低壓,隨著熱量的散失,逐漸冷凝,由于重力的作用流向下方。蒸汽入口應設置在最高點,以避免出現氣袋和液袋,疏水閥應設在最低點。蒸汽供給方式見圖8。

圖8 蒸汽供給方式

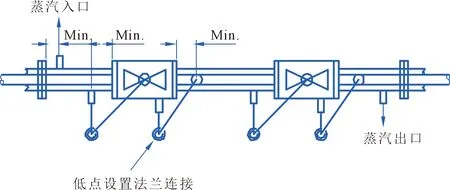

3.2 夾套跨接管的布置

在規定的長度范圍內,每節夾套管間的蒸汽管宜采用跨接管進行串聯,跨接管應采用法蘭連接。其尺寸應該與蒸汽供給管一致,其材質一般應與套管材質相同,但當蒸汽溫度≤200 ℃時,可以使用銅管,當跨接管尺寸為DN20時,銅管尺寸為φ12或φ10;當跨接管尺寸為DN15時,銅管尺寸為φ10或φ8。各種跨接管的布置見圖9、圖10、圖11和圖12。

圖9 夾套跨接管垂直布置

圖10 夾套跨接管水平布置

圖11 夾套閥門布置在水平管的夾套跨接管

圖12 夾套閥門布置在垂直管的夾套跨接管

4 結語

蒸汽夾套管的設計在整個尿素裝置設計中是一大難點,其設計的好壞直接影響到尿素產品的質量,以及整個裝置的安全、平穩運行。在進行蒸汽夾套管設計時,一定要充分了解蒸汽夾套管的特殊性并遵循相關規范,滿足工藝要求,優化管道布置,合理選材、選型,以求達到最佳的伴熱效果。本文通過對尿素生產的工藝流程進行分析,介紹了尿素裝置蒸汽夾套管設計和管件的選用原則,并對其布置要點進行相關探討,對今后類似生產項目具有一定的借鑒意義。