壁槽電極霧化燒蝕成形加工工藝

邵俊科 孔令蕾 邱明波 韓云曉 劉志東 田宗軍

南京航空航天大學機電學院,南京,210016

0 引言

電火花加工特別適用于難加工材料及復雜形狀零件的加工,在航空、航天、模具、輕工等行業得到了廣泛應用[1]。在電火花加工過程中,為了改善極間排屑條件以進一步提高加工效率,研究人員作了各種嘗試。KUNLEDA等[2]向中空的電極通入高速氣流, 其實驗結果表明,高速流動的氣體能改善極間狀態,從而達到促進排屑的目的。湯傳建等[3]在水基工作液中采用液中噴氣的方式進行加工,在加工過程中流動的工作液可冷卻蝕除產物,并在流動的液體作用下完成排屑功能。顧琳等[4]利用霧化介質進行加工時發現,霧化介質能夠提高放電通道的爆炸力,從而促進熔池中金屬的拋出。李磊等[5]采用集束電極可獲得充分的多孔內沖液,進而獲得有效排屑,使蝕除產物顆粒在極間分布更加均勻。蔣毅等[6]制作了多孔質電極,液體可通過多孔結構進行沖液加工,蝕除產物可沿著一定的通道有效排出加工區域。THOE等[7]、KREMER等[8]對工具電極附加超聲振動,其研究結果表明:超聲振動能改善電火花加工間隙中蝕除產物的分布,有利于蝕除產物的排除以及消電離。儲召良[9]采用電極抬刀運動可大幅度降低底面間隙中的蝕除產物濃度,從而改善極間的放電條件。為了提高電火花加工效率,劉志東等[10-13]提出了電火花放電誘導可控高效燒蝕技術,制作了獨立進氣和進液的功能電極,實現了電火花高效燒蝕加工,并進行了電火花誘導可控燒蝕車削加工研究。CAO等[14-15]采用霧化燒蝕加工方法,使材料去除率得到了顯著的提高。

筆者在放電誘導霧化燒蝕的基礎上制作了壁槽電極,通過實驗驗證了電火花霧化燒蝕可應用于盲型孔的加工中。成形電極的壁槽結構可使霧化介質的流動路徑發生改變,使得霧化介質及其加工后產生的燒蝕產物通過電極的壁槽排出加工區域,從而實現高效燒蝕及穩定加工的目的。為進一步研究壁槽電極霧化燒蝕成形加工的工藝特性,本文采用計算流體動力學(computational fluid dynamics,CFD)軟件,對無壁槽電極和壁槽電極的極間流場及顆粒質量濃度分布進行了仿真,基于極間仿真結果對兩種電極的霧化燒蝕進行了對比實驗分析,并加工出了盲型方孔。

1 壁槽電極霧化燒蝕系統

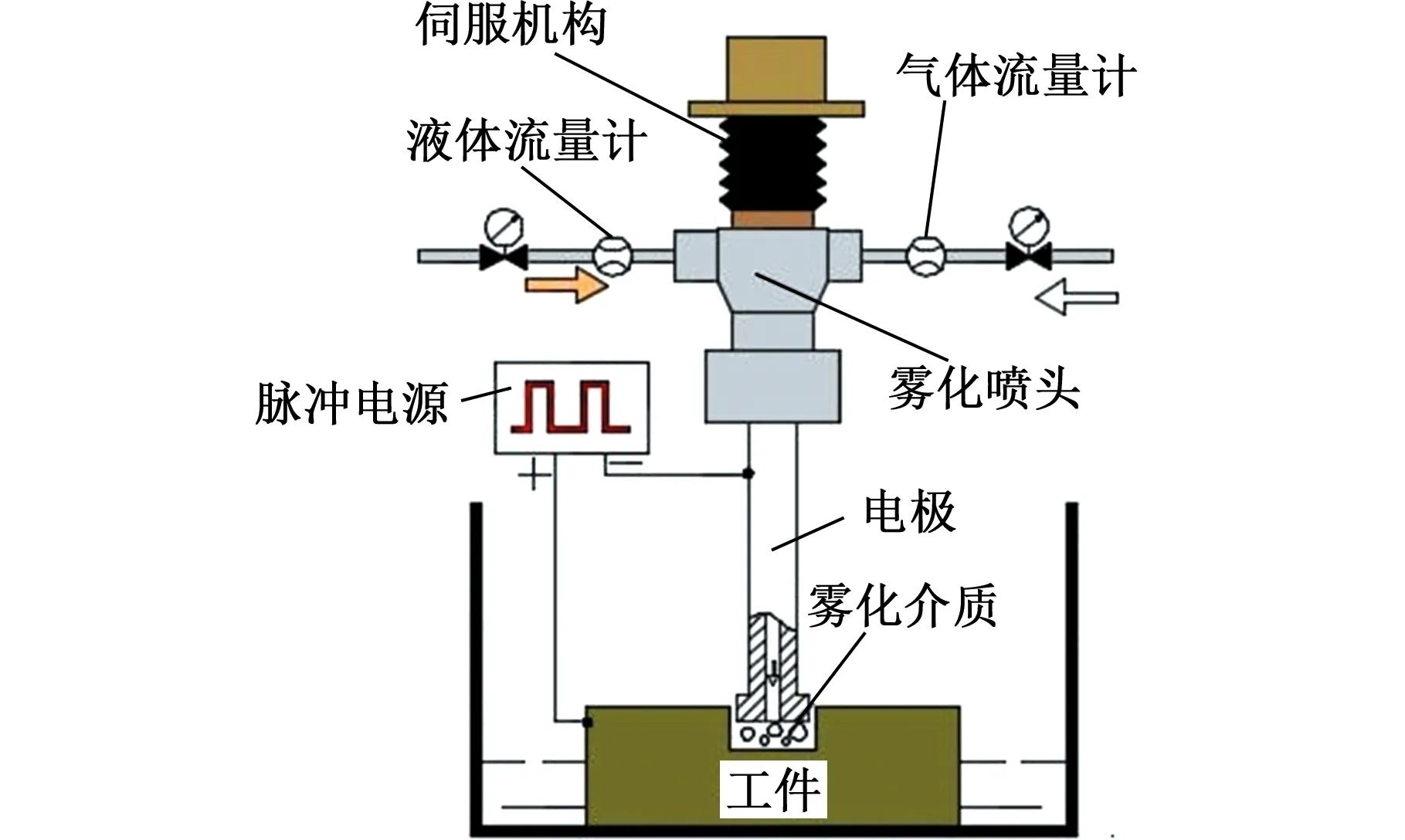

1.1 壁槽電極的制備

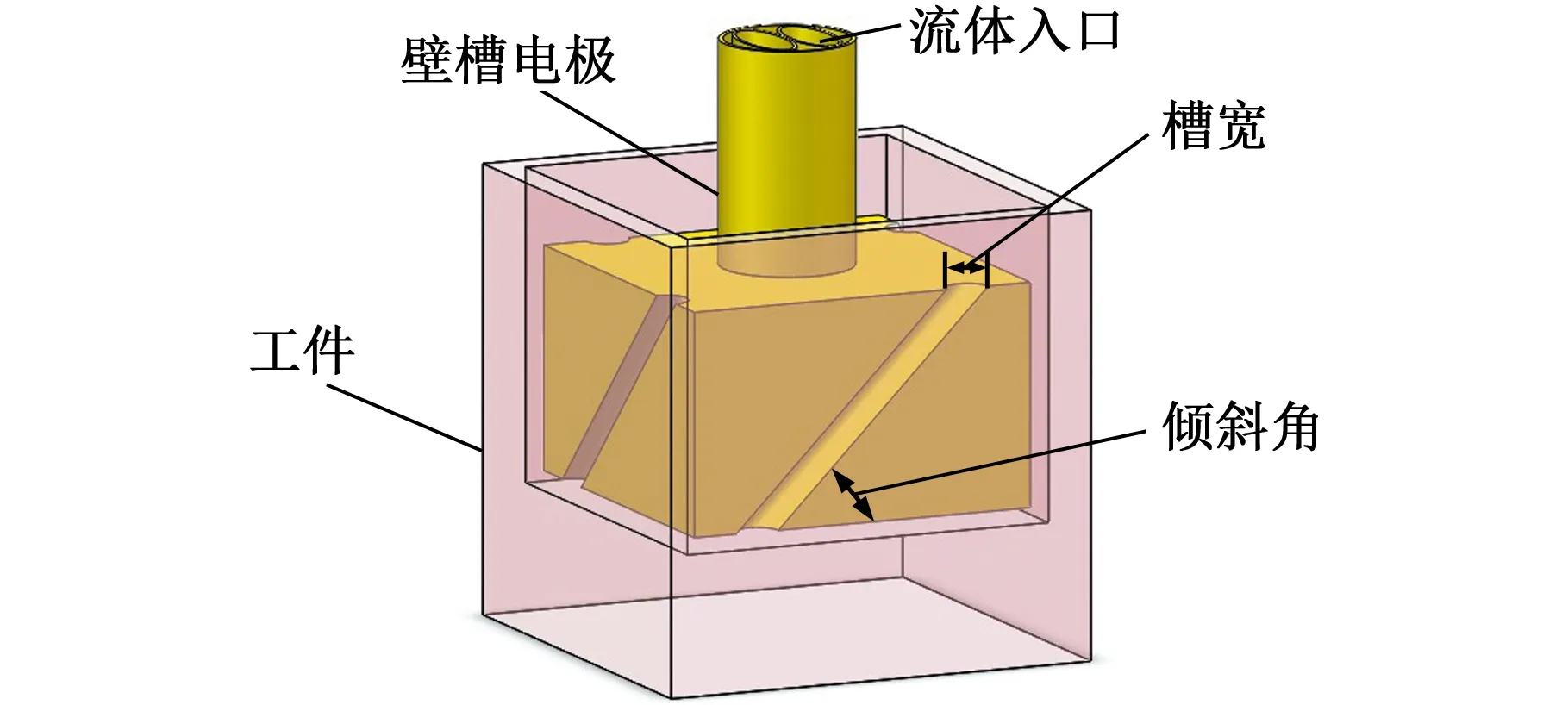

(a)示意圖

(b)實物圖 (c)加工現場圖圖1 壁槽電極的示意圖、實物圖及加工現場圖Fig.1 Schematic diagram of wall slot electrode,physical map and processing site map

采用中空雙孔紫銅管,紫銅管一端與正方形電極塊過盈裝配,制作成方形結構的成形電極,方形電極的幾何尺寸為8 mm×8 mm×5 mm,方形電極周圍的4個側壁分別用銑床加工出4個半圓形的斜槽,斜槽具有一定的斜度及深度,底面與正方形電極4個頂角保留一定的距離。壁槽電極的示意圖、實物照片分別見圖1a和圖1b, 可以看出,霧化介質從底面間隙及側壁間隙流出。壁槽電極的加工現場見圖1c,可觀察到,燒蝕產物在高速流動的霧化介質攜帶作用下從斜槽排出加工區域,尤其在壁槽處可更加明顯地觀察到。因壁槽有斜度,在向下燒蝕過程中,可將工件內側側壁燒蝕殘留凸起抹去,故方形成形電極在向下加工過程中,斜槽對加工后工件內側側壁的影響較小,加工完成后只需作適當修整,便可保證方形電極的加工精度。

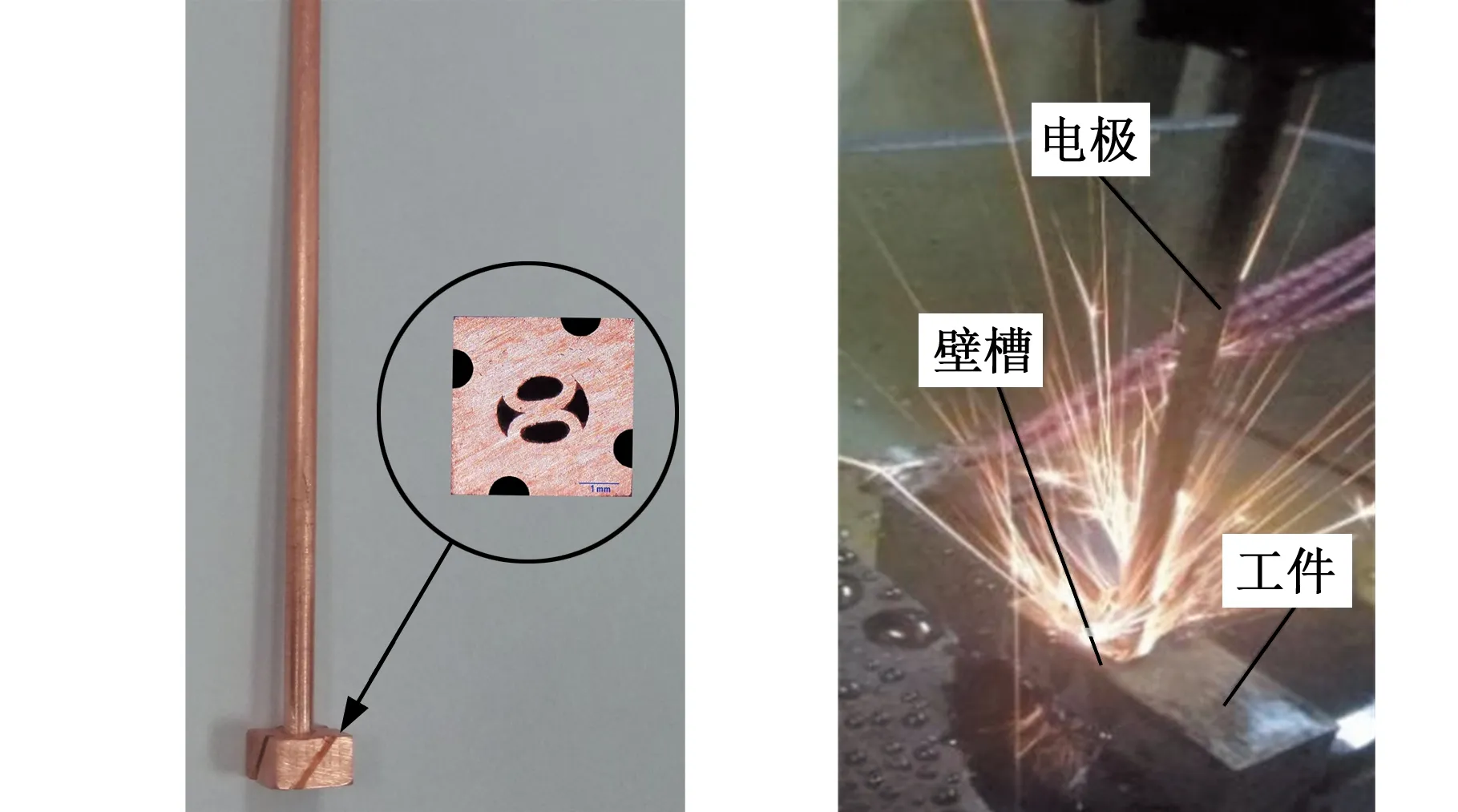

1.2 實驗裝置

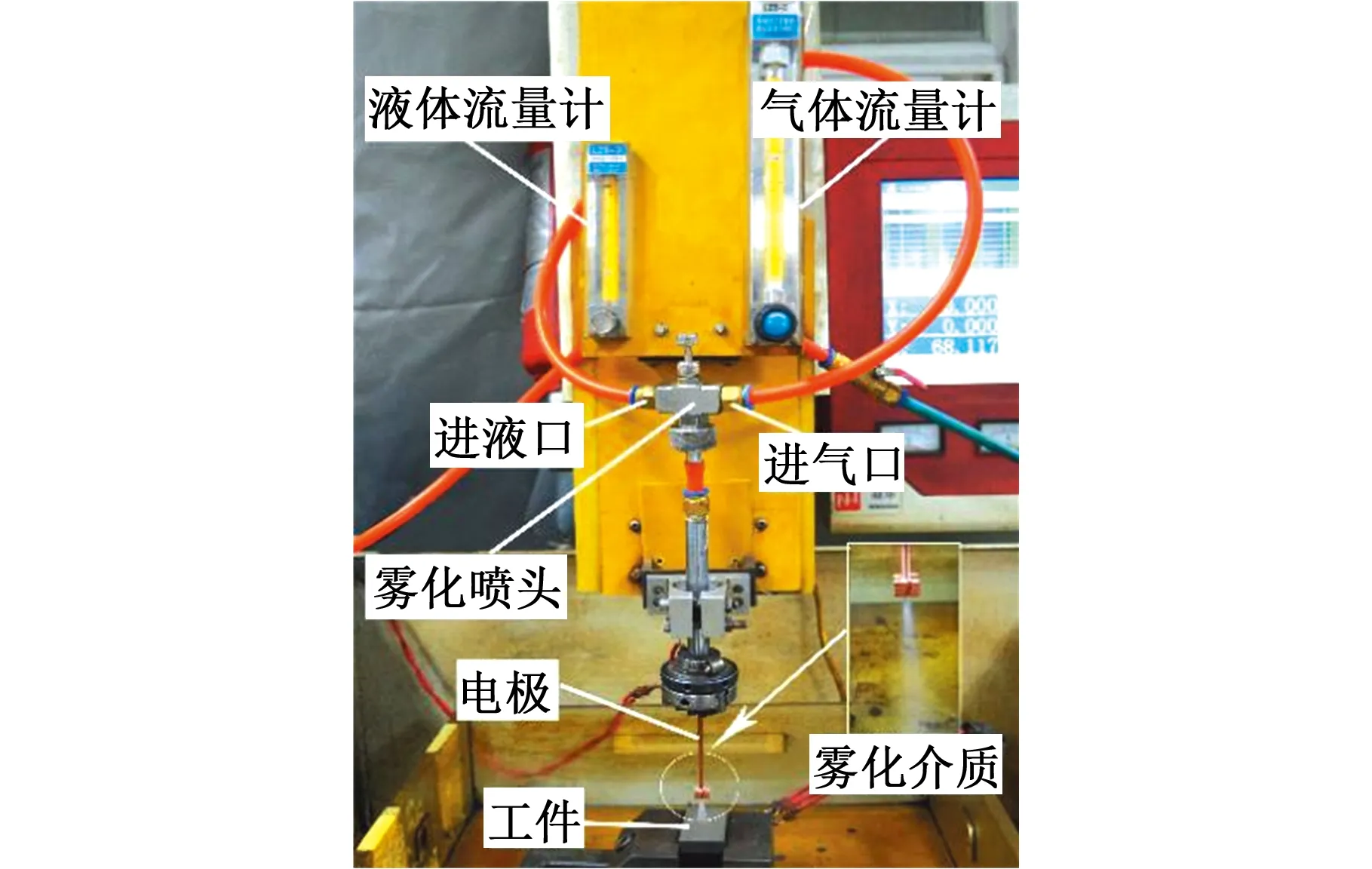

電極通過夾頭固定在機床主軸上,進氣口和進液口各自獨立存在,通過控制各閥門、旋轉液體流量計及氣體流量計的旋鈕,就可得到不同氣液體積比的霧化介質,實驗系統原理見圖2a。采用氣動霧化噴嘴,使快速流動的氣流在噴口處將液滴分解,圖2b為實驗系統的現場照片。

(a)原理圖

(b)現場照片圖2 實驗系統Fig.2 The experimental system

2 極間流體仿真及分析

2.1 模型建立

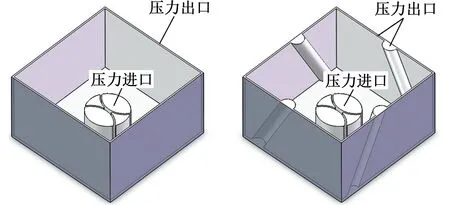

為便于流體在極間進行模擬仿真,建立了壁槽電極和無壁槽電極的加工幾何模型。選取電極的幾何形狀為正方形,選取壁槽電極的斜槽槽寬為1 mm,傾斜角為60°。圖3所示為建模后的流場模型,設定電極底面距工件表面的距離為5 mm,通過實驗測量得到極間的放電間隙為40 μm,為簡化計算,極間間隙及側壁間隙均取40 μm。并對無壁槽電極及壁槽電極的流場模型進行網格劃分。

(a)無壁槽電極流場 (b)壁槽電極流場圖3 兩種電極流場模型圖Fig.3 Two electrode flow field model diagrams

介質流經電極與工件之間的間隙及側壁間隙,由于介質中水所占的體積較小,故該介質可簡化為氣體和燒蝕后的固體小顆粒所形成的兩相流,氣體為連續相,固體小顆粒為離散相。采用歐拉-拉格朗日法[16]對該流場進行研究。求解器采用基于壓力基形式的穩態求解器,湍流方程選用標準的k-ε雙方程,速度方程采用絕對速度方程,近壁面處理采用標準近壁面處理方法,采用基于壓力速度耦合的SIMPLE方法作為求解算法,采用基于單元的高斯節點法求解梯度,動量和壓力的離散方法選取二階迎風格式,湍流項選取一階迎風格式,仿真所需的假設條件如下:

(1)氧氣為連續相,密度為1.43 kg/m3,運動黏度為1.59×10-5m2/s。

(2)工件的材質為Cr12,密度為7 870 kg/m3;離散相的固體小顆粒可簡化為大小相同、直徑為10 μm的實心顆粒[17],并設置其初始速度均為0。

(3)設置模型的入口邊界壓力為0.2 MPa,出口壓力為標準大氣壓(即101 325 Pa),流體速度不隨時間的變化而變化,僅隨空間位置的變化而變化,故可視為流動穩態。

(4)在脈沖電壓輸出時間、脈沖電壓停止時間、加工電流、氣液體積比分別為400 μs、120 μs、15 A、300∶1的條件下,無壁槽電極材料蝕除速率為32 mm3/min。假設壁槽電極與無壁槽電極的材料蝕除速率相同,經換算可得到產生固體小顆粒的質量流量為4.2×10-6kg/s。

(5)雷諾數大小可作為流體流動特征[18],其計算表達式為Re=vd/ν,其中v為入口流速,d為入口直徑,ν為氣相材料黏度。根據實驗可測得氣體的體積流量qV=1.1×10-4m3/s。根據公式qV=0.25 πvd2,可計算出流體的入口流速v=18 m/s,紫銅管的管徑為0.002 8 m。由以上數據可得到此仿真模型的雷諾數為 3 176。根據湍流模型和層流模型的判定條件,若雷諾數大于2 000,則判定為湍流模型;若雷諾數小于2 000,則判定為層流模型,因此本文選擇k-ε湍流模型進行研究。

2.2 仿真結果及分析

(a)無壁槽電極

(b)壁槽電極圖4 兩種電極極間流速仿真云圖對比Fig.4 Comparison of the two electrodes’ inter-electrode flow velocity simulation clouds

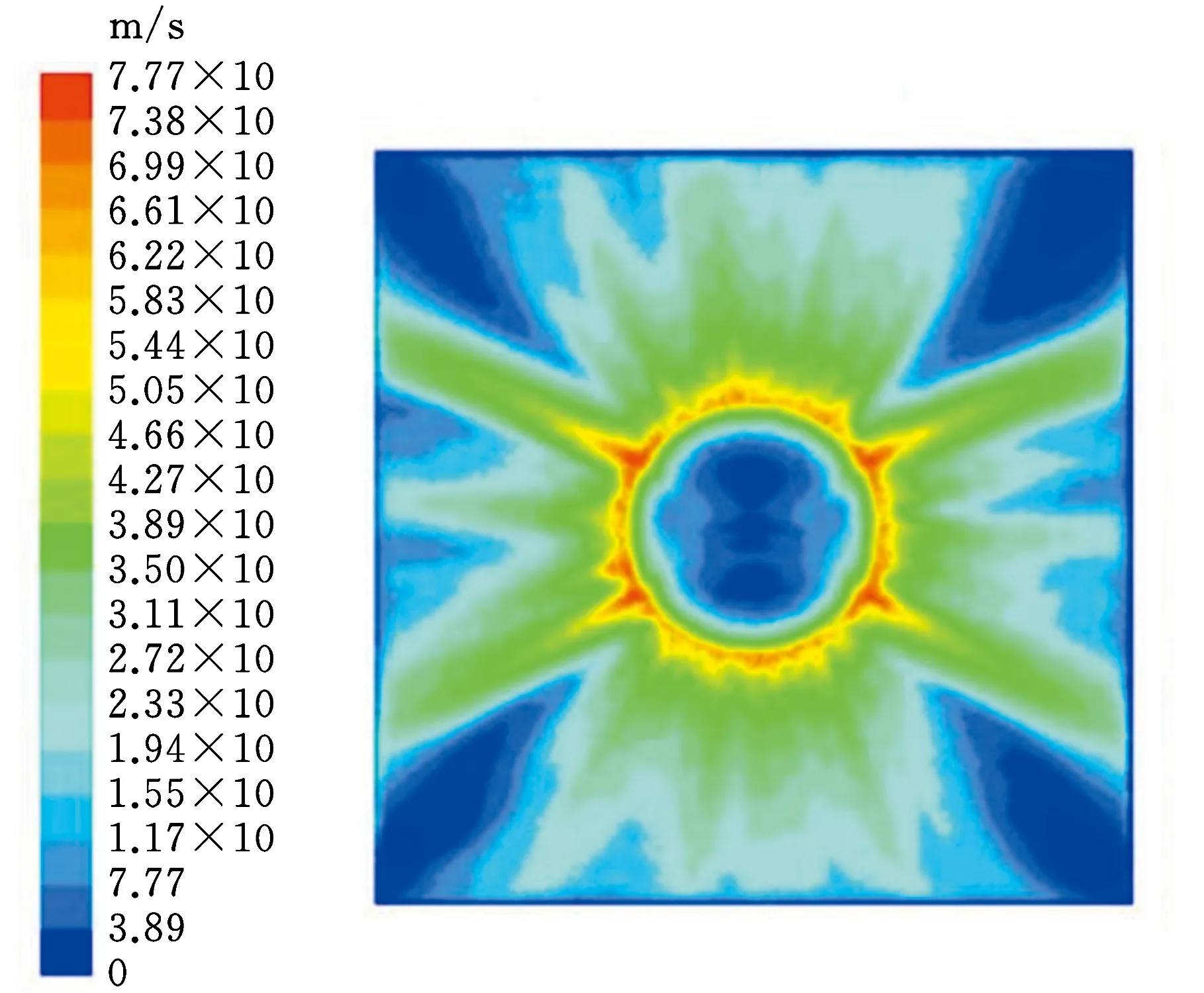

選取無壁槽電極及壁槽電極的底部為研究對象,兩種電極極間的流場分布見圖4,圖中所示為流體在水平方向上的流速。由圖4a可以看出,無壁槽電極的底部流場分布并不均勻, 流體的流速從4個方向向外輻射逐漸增大,在管壁的外側延展速度又逐漸減緩,流速最低的區域是電極中心及四角區域,流速最高的區域是管壁周圍。這是因為在加工過程中工件存在凸起,這些凸起阻礙了流體的流動,導致在凸起處的流速很小,流體在高壓的作用下沿著管壁間隙處流出,使得管壁間隙處的流速急速增大,流體繼續向外流動,使得流體的覆蓋面積增大,極間沿程壓力損失增大,壓力減小,從而導致流體在流動過程中的流速又逐漸減小。 由圖4b可以看出,壁槽電極流體流經區域的變化趨勢與無壁槽電極的變化趨勢大體相同,不相同的是增加了壁槽結構。由于壁槽的存在,流體的運動軌跡部分發生了變化,當流經壁槽時,部分流體從斜槽中排出,使得流體所受到的阻力減小,壁槽底部的流體流動更加順暢,流速相對較大。壁槽電極四角區域的流體流速比無壁槽電極相應區域的流速更快,其流場分布更加均勻。

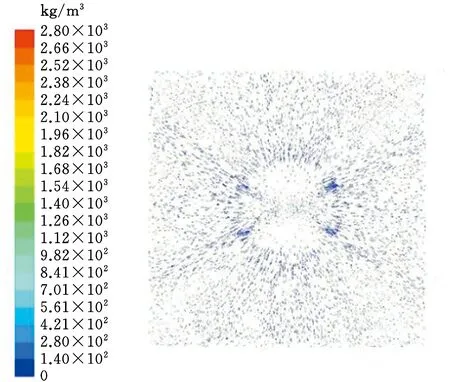

(a)無壁槽電極

(b)壁槽電極圖5 兩種電極底面顆粒質量濃度分布對比Fig.5 Comparison of the concentration distribution for two electrode base particles

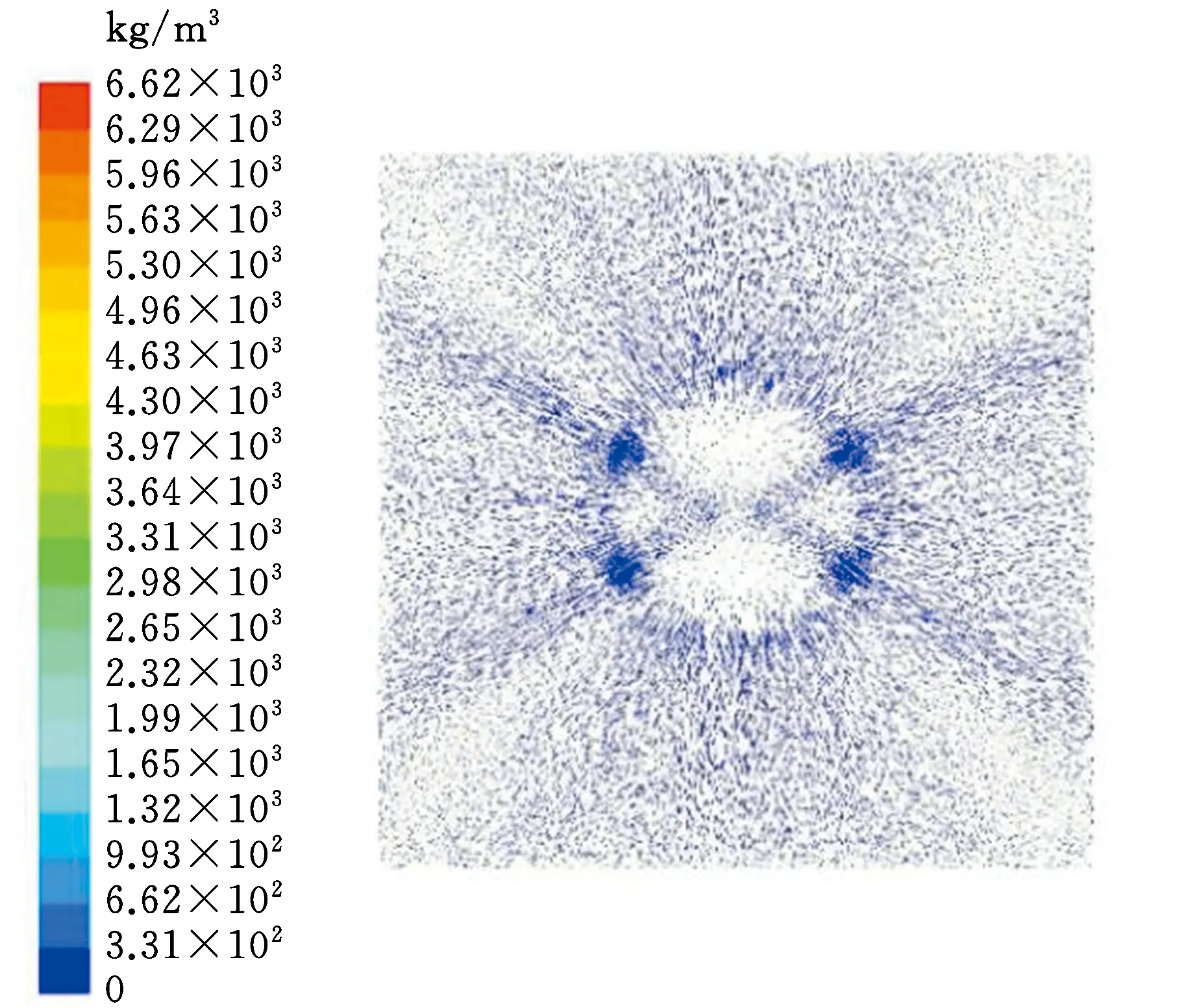

圖5為電極底面顆粒質量濃度分布圖,可以看出,壁槽電極極間的顆粒質量濃度較無壁槽電極極間的顆粒質量濃度更低,且分布較均勻。對于無壁槽電極而言,排屑方式較為單一,燒蝕產物只能通過側壁排出,流速較大的流體攜帶較多的蝕除產物,反之則攜帶較少的蝕除產物,因此顆粒質量濃度較高和較低的區域相對集中,且顆粒質量濃度較高的區域易產生堆積。而壁槽電極除了可從側壁進行排屑外,斜槽也分擔了部分排屑任務,相對無壁槽電極而言,壁槽電極四角區域的固體顆粒堆積較少,排屑狀況得到了改善,極間的狀態較為穩定。

綜上所述,壁槽電極因引入了壁槽,使得其在加工過程中的極間流場分布更加均勻,排屑良好,優勢明顯。

3 工藝實驗

為驗證壁槽電極相對于無壁槽電極在霧化燒蝕加工過程中的優勢,對兩種電極在相同條件下進行霧化燒蝕加工。實驗參數的選取如下:低壓電流為15 A,脈沖電壓輸出時間為400 μs,脈沖電壓停止時間為120 μs,霧化介質壓力為0.2 MPa,99.5%體積分數的氧氣,自來水,氣液體積比為300∶1,工件材料為模具鋼Cr12,無壁槽電極及壁槽電極的尺寸均為8 mm×8 mm×5 mm,實驗采用正極性加工(工件接脈沖電源正極),加工時間為60 min。

3.1 槽寬和傾斜角對蝕除速率的影響

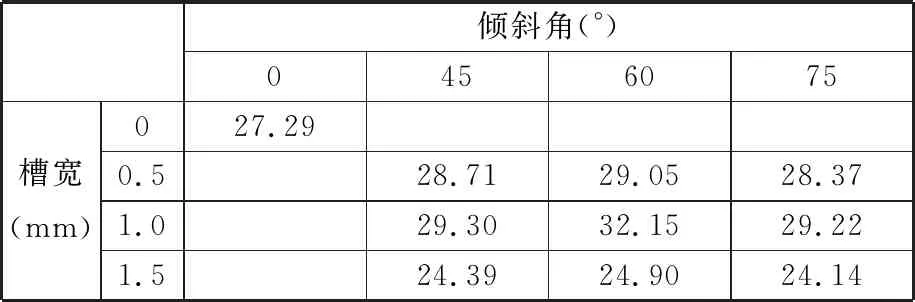

壁槽電極存在槽寬和傾斜角,不同尺寸的槽寬和傾斜角會對霧化燒蝕加工產生不同的影響,由于設計的槽寬橫截面為半圓形,因此槽深取值為圓槽橫截面圓的半徑,對槽寬及傾斜角取不同的數值,并進行燒蝕加工實驗,其結果見表1。

表1 不同槽寬及傾斜角下的蝕除速率

由表1可知,隨著槽寬和傾斜角的增大,蝕除速率均呈現出先增大后減小的趨勢。這是因為當槽寬和傾斜角過大時,會在燒蝕反應中產生較為嚴重的壓力損失;而當槽寬和傾斜角過小時,排屑能力較差,產生的燒蝕產物不易排出,易發生堵塞現象,從而導致流體排出不暢,沿程壓力損失較大。由此可知,排屑能力和壓力損失兩因素均制約著霧化燒蝕的加工效率,選擇合適的槽寬和傾斜角可提高材料蝕除速率。通過實驗得出,當槽寬和傾斜角分別為1 mm、60°時為最佳取值,本文實驗均采用此最佳取值的壁槽電極為研究對象。

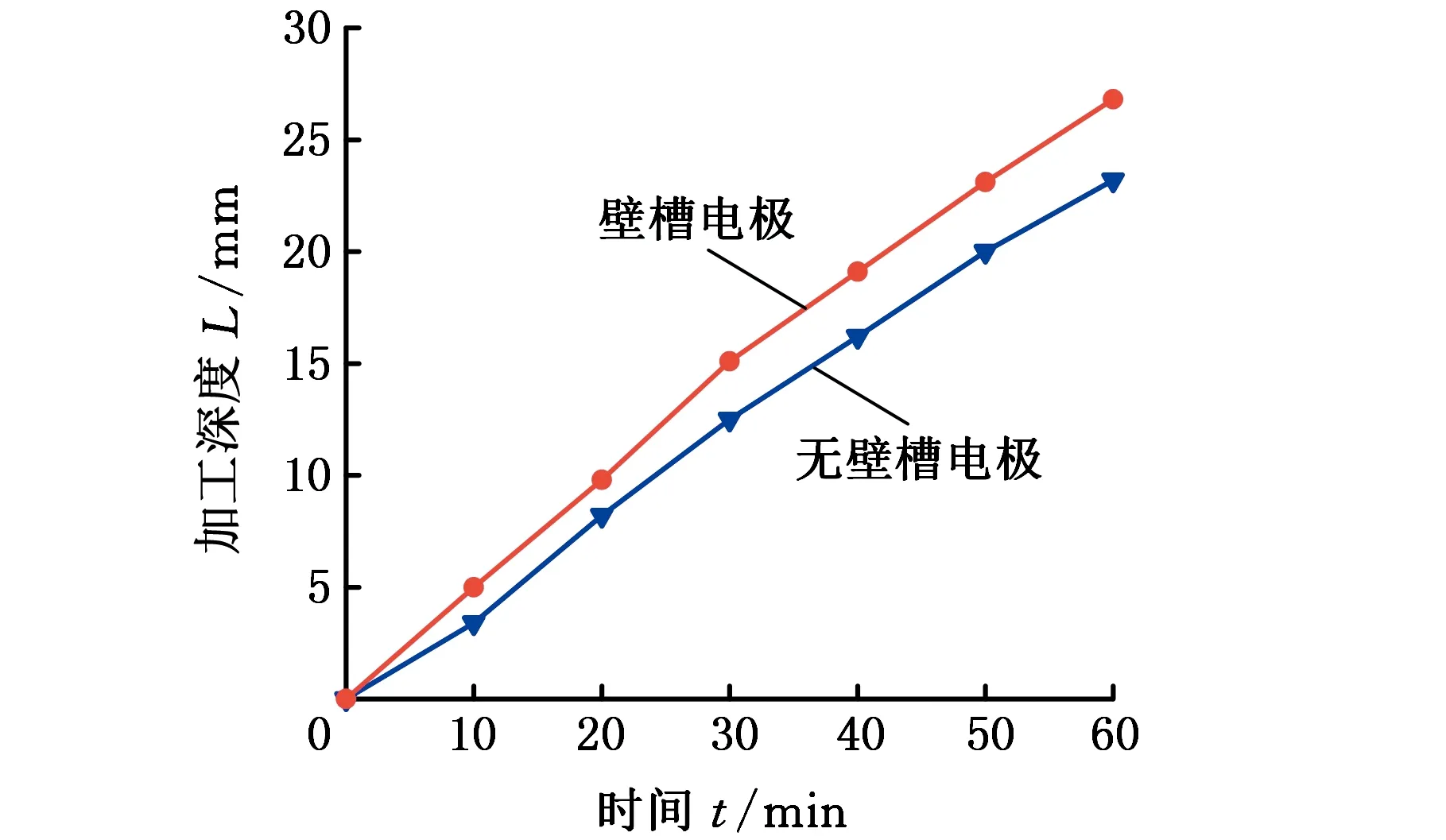

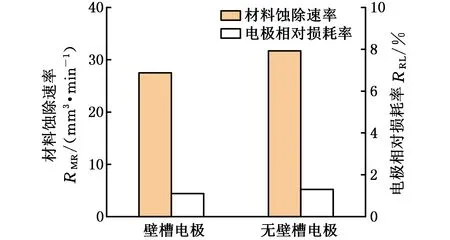

3.2 加工方法對比

圖6所示為兩種電極加工方法的對比。由圖6a可以看出,加工60 min后, 無壁槽電極和壁槽電極加工深度分別為24 mm和27.8 mm。由圖6b可以看出,在相同加工條件下,與無壁槽電極相比,壁槽電極的蝕除速率提高了15.7%,電極相對損耗率增大了6.2%。其原因是無壁槽電極在進行霧化燒蝕加工時,排屑通道單一,排屑不順暢,燒蝕后的產物易在極間產生積累,極間間隙會減小,燒蝕產物易在某一點重復放電,從而使得能量利用率較差,材料的蝕除速率不高。壁槽電極因引入了壁槽結構,排屑能力較好,與無壁槽電極相比,其燒蝕后產生的熔融顆粒覆蓋到電極表面的數量較少,使得對壁槽電極的補償少于對無壁槽電極的補償,因此電極相對損耗率略高。

(a)加工深度

(b)材料蝕除速率及電極相對損耗率圖6 兩種加工方法對比Fig.6 The comparison of two machining methods

3.3 工件及電極表面形貌分析

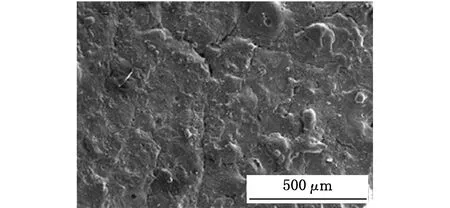

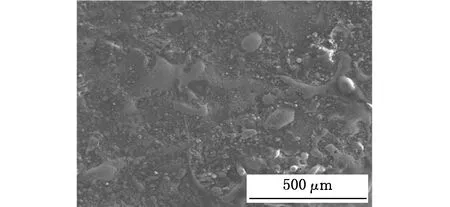

(a)工件表面

(b)電極表面圖7 無壁槽電極霧化燒蝕表面微觀照片Fig.7 Surface micrograph photo of no wall slot electrode atomization ablation

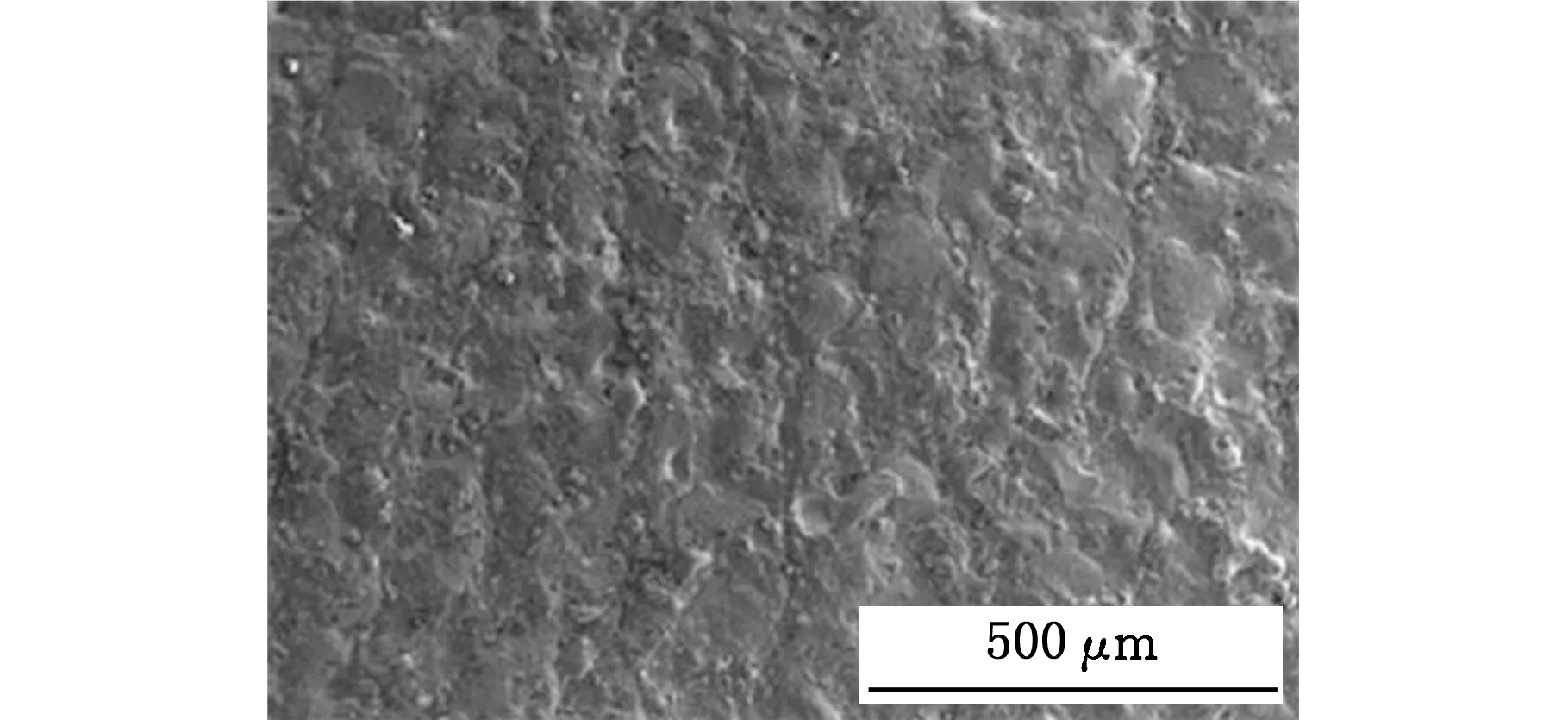

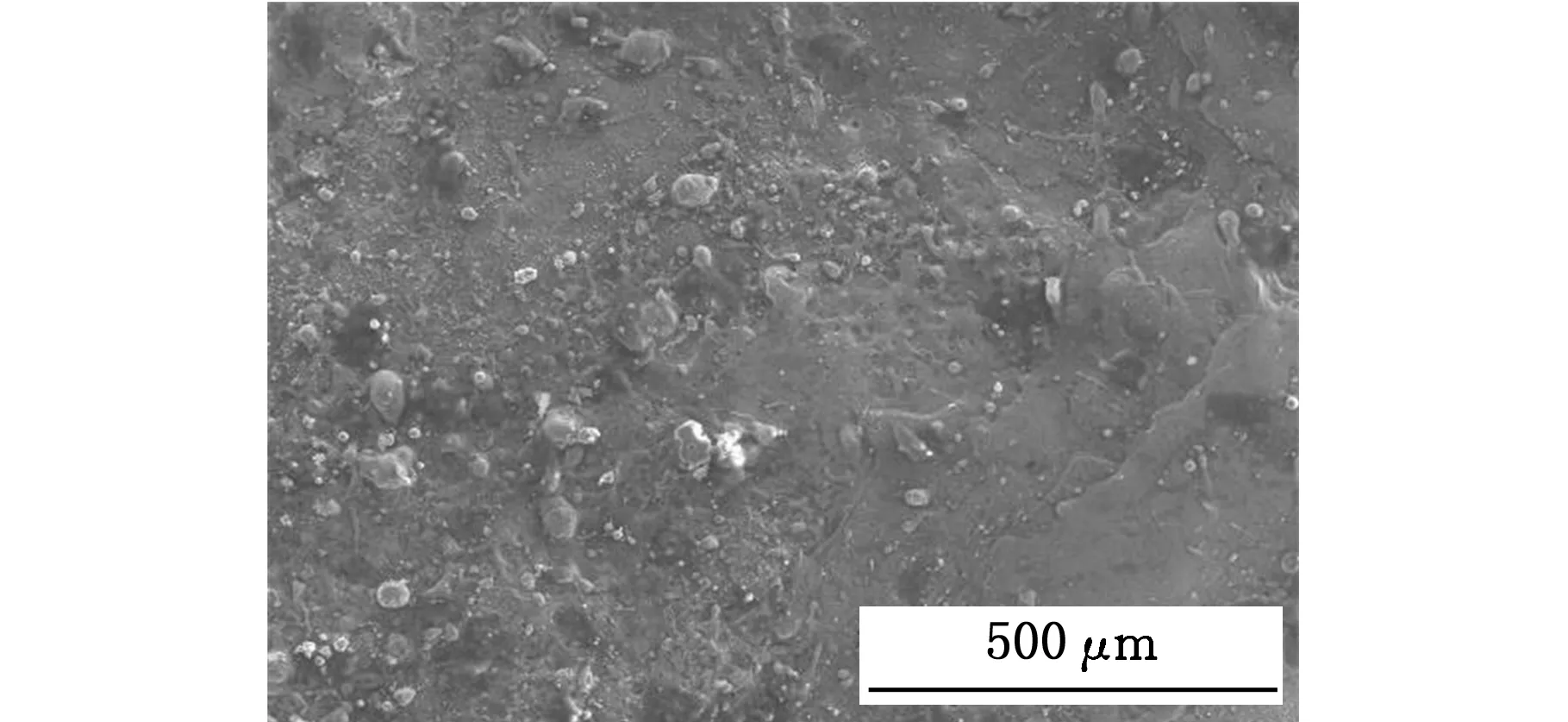

(a)工件表面

(b)電極表面圖8 壁槽電極霧化燒蝕表面微觀照片Fig.8 Surface micrograph photos of wall slot electrode atomization ablation

圖7和圖8所示分別為無壁槽電極和壁槽電極霧化燒蝕在深孔條件下,加工后的工件和電極表面。由圖7可以看出,無壁槽電極加工時,燒蝕產物不易從加工間隙中排出, 極間積累的燒蝕產物重新放電燒蝕凝固在電極表面,使得工件和電極表面黏連的燒蝕顆粒較大,表面形貌較為粗糙,可觀察到較大的微觀裂紋。 由圖8可以看出,壁槽電極排屑方式較為多樣,排屑能力較強,燒蝕產物不斷被霧化介質沖刷出加工區域,工件和電極表面黏連的蝕除顆粒較小,加工過程中后繼的霧化介質更易補充到極間,工件表面不斷裸露出新的基體,使得燒蝕能量更加分散在工件表面,燒蝕加工后表面質量較高。霧化燒蝕結束后,壁槽電極加工的工件表面紋理呈現類似沙灘表面的現象,從而驗證了實驗現象與仿真結論的一致性。

3.4 排屑機理研究

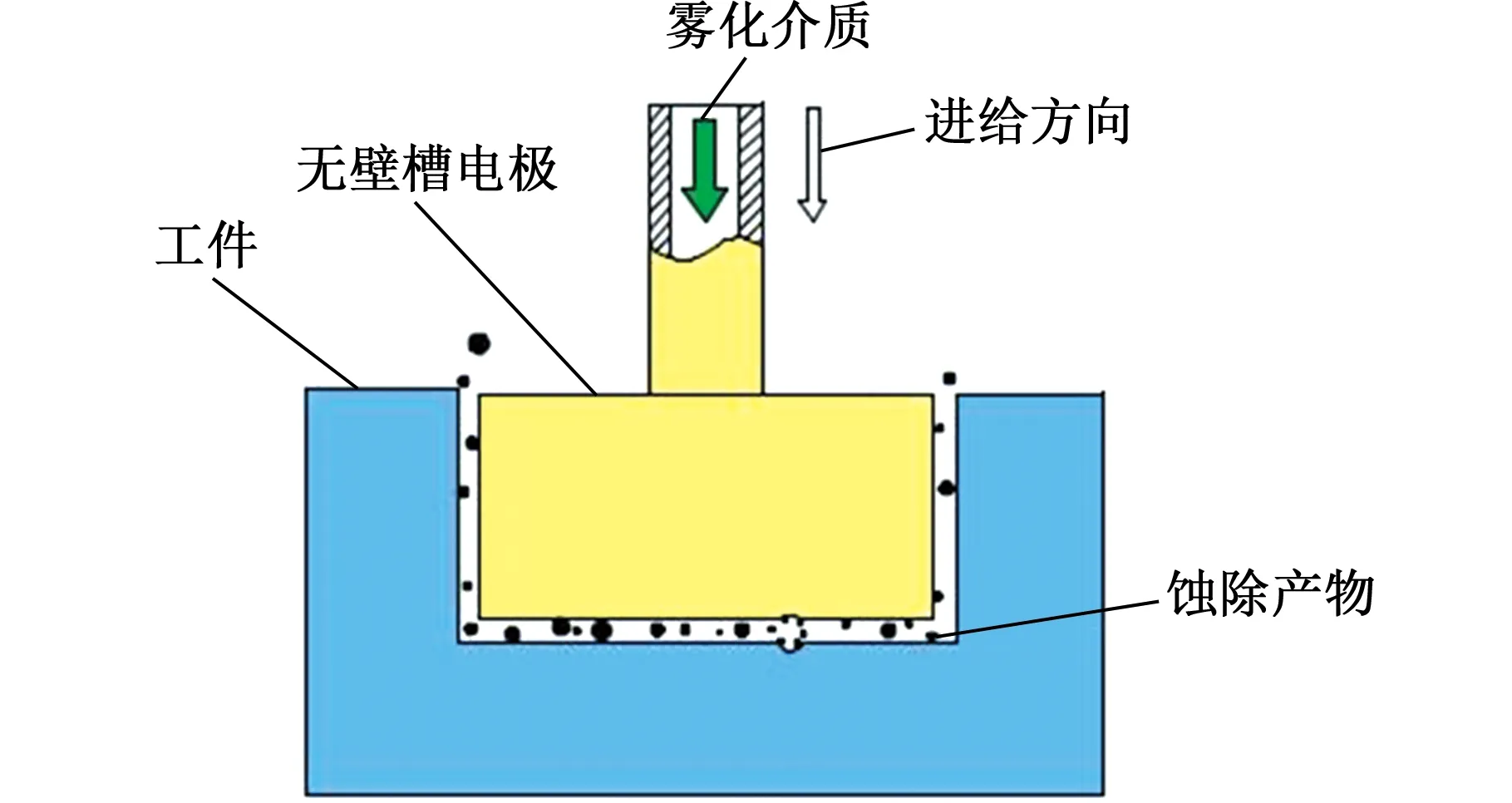

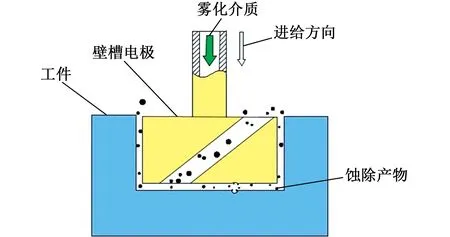

圖9a所示為無壁槽電極的蝕除過程,其排屑形式較為單一,霧化燒蝕后產生的產物顆粒只能通過側壁間隙排出外部,易形成堆積。圖9b所示為壁槽電極的蝕除過程,在加工過程中,壁槽電極有促進流體在加工區域內部循環的作用,蝕除產物排除方式較為多樣,其壁槽起到了“疏通排污”的作用,可實現良性循環,燒蝕產物不易堆積,能量大部分作用在工件上,燒蝕后的表面質量得到了提高。

(a)無壁槽電極蝕除過程

(b)壁槽電極蝕除過程圖9 兩種電極蝕除過程示意圖對比Fig.9 Comparison of the two electrode ablation process schematic diagram

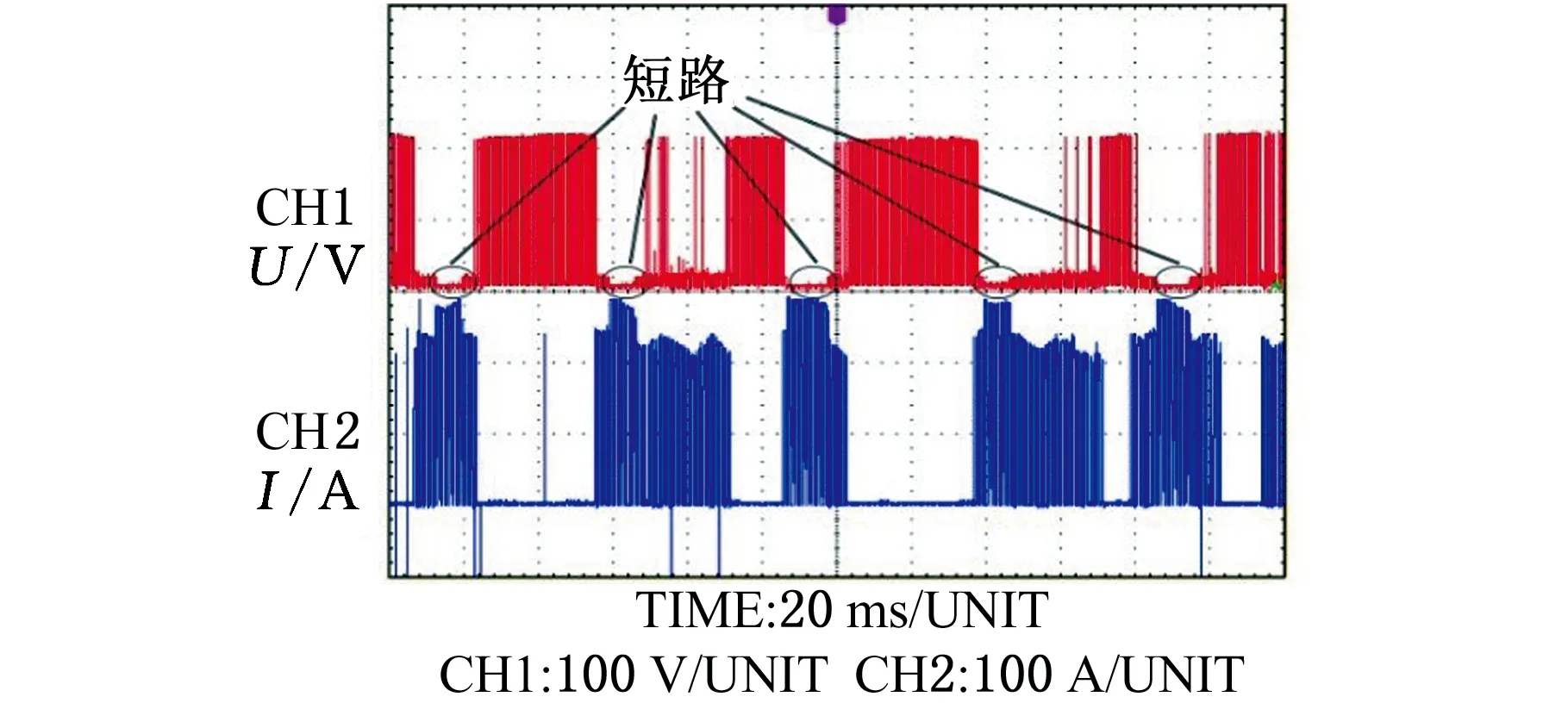

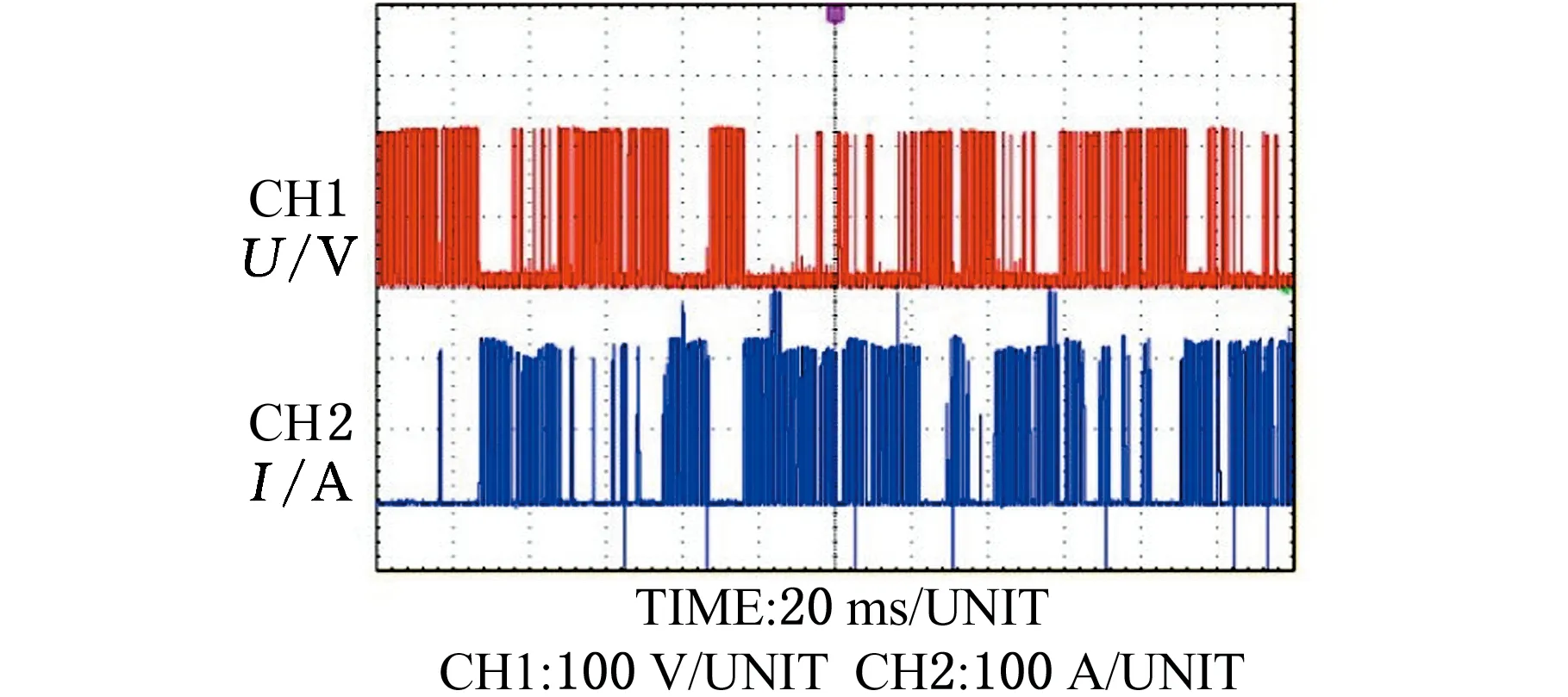

(a)無壁槽電極放電波形

(b)壁槽電極放電波形圖10 兩種電極燒蝕加工放電波形對比Fig.10 Comparison of two electrode ablation machining discharge waveforms

為了更深入地了解無壁槽電極和壁槽電極加工時的狀態,采集了圖10所示的波形,其放電間隔為20 ms,可以看出,2種狀態下的電壓及電流的峰值基本相同。由圖10a可以看出,無壁槽電極燒蝕加工后形成的較大燒蝕顆粒無法排出外部,易產生淤積,致使加工時電極頻繁抬刀,短路和斷路波形較為集中,燒蝕產物形成搭橋式短路現象,從而導致極間放電不穩定。由圖10b可以看出,壁槽電極增加的壁槽結構可改變流體的流動路徑,使得排屑情況較為穩定,燒蝕產物一部分除了從側壁排出外,另一部分從槽體排到外界環境中,極間不斷補充進入新的霧化介質,燒蝕產生的能量更易匯聚,短路現象得到了改善,其波形較無壁槽電極的波形更加穩定。

4 加工實例

圖11所示為根據本文提出的壁槽電極霧化燒蝕方法而加工得到的盲型方孔實物樣件,該盲型方孔尺寸為8 mm×8 mm,加工深度為21 mm。

圖11 壁槽電極霧化燒蝕加工樣件Fig.11 Processing sample of wall slot electrode atomization ablation

5 結論

(1)壁槽電極能促進燒蝕產物排出加工間隙,從而達到高效燒蝕的目的。與無壁槽電極相比,壁槽電極極間流場分布更加均勻,極間四角區域流速更快,壁槽電極底面顆粒濃度較無壁槽電極的底面顆粒濃度低,表明壁槽電極排屑能力較好。

(2)壓力損失和排屑能力兩因素均制約著壁槽電極的霧化燒蝕效率,選擇槽寬及傾斜角分別為1 mm、60°時,燒蝕效率最高。

(3)在相同的實驗條件下,采用槽寬為1 mm、傾斜角為60°的壁槽電極進行深孔加工時,與無壁槽電極相比,其蝕除速率提高了15.7%,電極相對損耗率增大了6.2%,工件和電極表面黏結的燒蝕顆粒較小,表面質量較高。