湖南白漁潭水電站低水頭轉槳式轉輪的優化設計

上官永紅,雷恒敏,陳阜南

(1.湖南云箭集團有限公司,湖南 長沙 410100 ,2.清華大學熱能工程系,北京100084)

1 電站概述

湖南大唐白漁潭水電站位于湖南省衡陽市東北部耒水下游,距耒水入湘江口15km,系耒水梯級開發的最后一級,工程以發電為主,兼管航運。多年平均流量310m3/s,多年平均徑流量97.76億m3。水庫正常蓄水位為58.00m,汛期限制水位58.00m,死水位57.00m,設計洪水位64.36m,校核洪水位65.95m,正常蓄水位以下庫容為0.36億m3,為日調節水庫。電站總裝機現狀14.4MW,多年平均發電量0.62億kW·h。水庫投入運行以來,由于泥沙不斷淤積,現在正常蓄水位時庫容只有0.3129億m3,有效庫容0.08億m3。

白漁潭水電站原裝有8臺軸流轉槳式水輪發電機組,其中8號機主機已改造完成,故本次改造范圍為1~7號機組,7臺機組轉輪型號各異,具體參數見表1。

表1 改造前機組銘牌參數

由于原電站下游的大源渡電站建成并投運,大唐白漁潭電站下游水位大幅提高,發電水頭進一步降低,原有機組偏離工況運行嚴重,改造前后水頭對比見表2。

表2 改造前后水頭變化

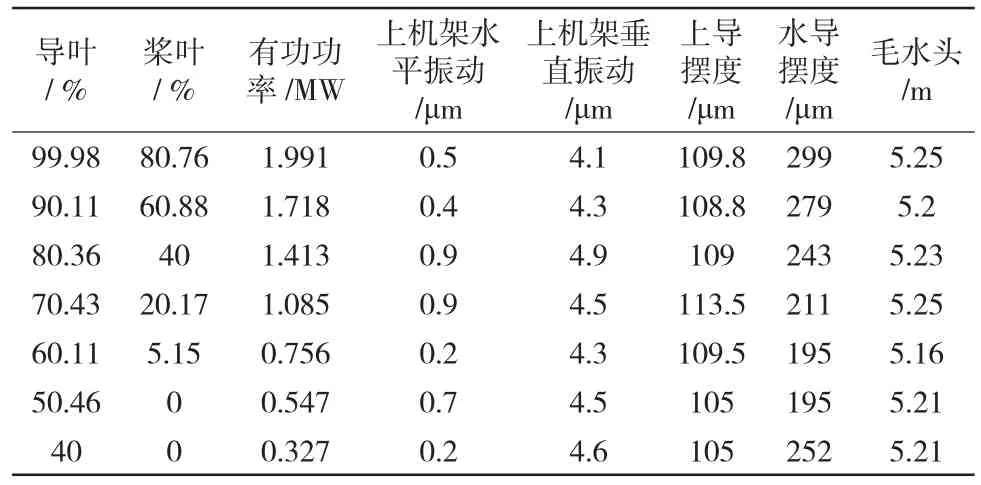

2008年電站委托湖南省電力試驗研究院對4號機組進行協聯關系優化試驗,試驗毛水頭為5.2m,無功為0,優化后的機組運行數據見下頁表3。

當導葉開度在99.98%,槳葉開度超過80.76%以上時,隨著槳葉開度的增大,出力呈現下降趨勢,槳葉開度在95.16%時,有功功率為1.929MW。

表3 4號機組協聯關系優化后的數據

2 改造目標

根據現有水頭情況,在不改變現有流道的前提下,即保留蝸殼、導水機構、轉輪室、尾水管等部件的前提下,新機組應滿足以下技術要求:

功率保證:在額定水頭4.7m時,水輪機功率不小于2.316MW。效率保證:在額定水頭4.7m,額定功率2.316MW時,保證原型水輪機的效率不低于91.24%,在全部運行范圍內,原型水輪機的最高效率保證值不低于93.7%。空蝕保證:額定水頭額定出力工況下的機組安裝允許吸出高度保證值不大于+3.5m。尾水管壓力脈動:額定水頭、額定出力時,尾水管壓力脈動的雙振幅ΔH/H不大于5%,其他工況不大于8%,壓力脈動的雙振幅值為實測壓力脈動過程線峰值外包絡線的最大值。

3 轉輪研發過程

3.1 邊界條件

由于該電站水頭較低,效率要求高,目前國內尚未有合適的轉輪,需要重新定制開發一個低水頭軸流轉槳式轉輪,初步確定的開發條件見表4,在全部運行范圍內,導葉開度不大于52°,槳葉開度不大于27.5°,最優單位轉速在160r/min左右,最高效率不低于93.7%,額定水頭下葉片最大應力不超過90MPa,壓力脈動滿足合同要求。

表4 新輪轉流道計算控制尺寸

3.2 計算過程

3.2.1 計算邊界條件

CFD計算外特性采用定常計算進行,計算中考慮了重力場的影響,計算的邊界條件設置如下:

進口條件:采用壓力進口條件,即在蝸殼進口處,根據機組的運行水頭給定隨位置變化的進口總壓,速度的方向垂直蝸殼入口截面,進口總壓考慮了重力的影響。

出口條件:采用壓力出口條件。在尾水管出口處,以尾水庫最低水位給定尾水管出口的壓力數值,同樣也考慮了重力的影響。

壁面條件:固壁面采用無滑移邊界條件。

(1)在財務預算方面,很多學校并沒有完善的預算制度,大多都是在往年財務數據基礎上,依靠自己日常的經驗、傳統的管理方式來編制下一年度的預算,并不能真實反映預算年度的財務需求,致使預算編制不合格。

蝸殼與固定導葉、固定導葉與活動導葉的交界面采用None類型的交界面模型。轉輪部件的網格相對于活動導葉和尾水管部件的網格轉動,交界面兩側的網格節點不相互重合,需采用滑移網格模型以模擬動靜干擾流場。活動導葉與轉輪的交界面、轉輪和尾水管的交界面模型采用Stage轉子模型。

3.2.2 優化過程

在CFD計算中,先對一個相似的基礎轉輪做了分析,由于基礎轉輪存在效率低、運行范圍不合理,重點比對了基礎轉輪的外特性是否與計算保持一致,以驗證計算方法是否合適正確,通過分析,計算結果與原外特性基本一致,證明計算方法正確。對基礎轉輪計算中發現,葉片表面壓力分布不是很均勻,流速分布不理想,葉片厚度分布不合理,因此在此基礎又對基礎轉輪進行了進一步的優化,對4.5m計算水頭的特性進行了比對,對比結果如表5和表6所示。

表5 基礎轉輪優化前后計算結果統計表

表6 基礎轉輪優化前后各部件損失統計表 單位:m

計算結果表明,葉片優化后效果明顯,由于受蝸殼尾水管等流道其他部件的限制,要提高機組效率只能在轉輪上進一步進行優化設計,后對葉片進水邊頭部、厚度分布、葉片出水邊做了多輪優化,最終定型為ZZYJ03T型轉輪。

4 計算結果

4.1 機組外特性

機組特性曲線用于表述機組在不同工況下對水流能量的轉換及空化等方面的水力特性,這些特性是水輪機內部流動規律的外在表現,被稱為水輪機的外特性。圖1中水頭H計算中選取的壓力為面積平均的壓力,速度為質量平均的速度。

圖1 真機單位參數表示的特性曲線

4.2 內部流動分析

選取了3個工況進行了內部流動分析比對,3個工況分別是:水頭4.7m時100%N(工況1)、水頭7.7m時40%N(工況2)以及水頭3.0m時開度49.5°下協聯狀態(工況3)。計算結果表明,工況1下的流場內部流動非常順暢,無論是轉輪還是尾水管中都沒有明顯的渦流出現,蝸殼內壓力速度分布均勻變化,轉輪葉片壓力分布也表現出合理的規律性。工況2下的流場內部流動較為復雜,無論是轉輪還是尾水管中都有明顯的渦流出現,蝸殼內壓力、速度分布變化較大,轉輪葉片流線結果顯示轉輪葉道間會有漩渦存在。3個工況下的流道各部件損失見表7,span=0.5柱面的流線對比圖見圖2所示。

表7 3個工況下流道各部件損失表

圖2 span=0.5柱面轉輪內流線分布

4.3 靜應力

圖3 H=4.7m,導葉全開非協聯

分析計算結果可以發現,在額定水頭4.7m、活動導葉全開,槳葉協聯工況下的葉片最大位移為2.016mm,葉片的最大應力為129MPa,大部分葉片應力的數值低于70MPa。在額定水頭4.7m、活動導葉全開非協聯工況下的葉片最大位移為1.081mm,葉片的最大應力為90.1MPa,大部分葉片應力的數值低于60MPa。

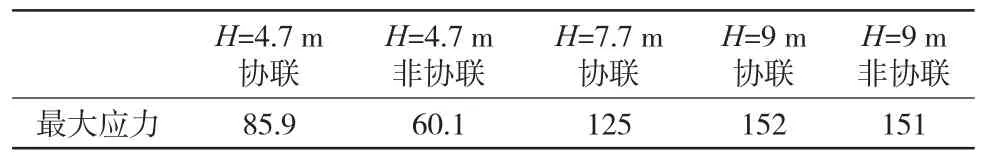

通過各工況下應力計算分析表明,在靠近樞軸部分葉片的應力梯度較大,在葉片挖槽附近的集中應力較大,葉片的位移數值在輪緣靠近出水邊的地方最大。隨著機組運行水頭的增加,葉片應力的最大數值、葉片輪緣最大位移的數值逐漸增加。在相同運行水頭下,協聯工況下轉輪最大應力的數值和轉輪輪緣的最大位移數值均大于非協聯工況。

需要說明的是,在有限元計算中,對葉片靠近樞軸挖槽的地方出現集中應力,高應力值區域均為點狀態,在計算中稱為“奇異點”,這是由于有限元的計算方法和網格所決定的,并不影響計算的結果和精度,在去除奇異點后,葉片應力如表8所示。

表8 去除“奇異點”后葉片應力 單位:MPa

4.4 壓力脈動

在機組尾水管中轉輪出口段0.3D1、錐管段0.5D1和肘管段分別做3個截面,取同一側3個測點(以轉輪中心為基準點的高度);同時在無葉區半徑R=1000mm和R=1400mm,固定導葉50%導葉高處,相互垂直位置取4個壓力測點,在每個截面上布置壓力測點以監測壓力脈動,各工況壓力脈動計算結果如表9所示。

表9 各工況下壓力脈動幅值 單位:%

綜上對不同工況下的機組內部壓力脈動的數值分析,尾水管內部壓力脈動顯著頻率為4倍和8倍頻,無葉區內的壓力脈動顯著頻率為4倍頻,4倍頻為轉輪葉片通過頻率。隨著機組運行水頭的增加尾水管內部壓力脈動的數值逐漸減小,無葉區壓力脈動的數值逐漸增加。在相同水頭下,槳葉和導葉協聯的情況下,隨著機組出力的減小,尾水管和無葉區內的壓力脈動數值減小。

4.5 空化

在數值模擬中選用的空化模型為Rayleigh-Plesset模型,空化模型是描述液相與汽相之間的相互轉化的數學模型。數值模擬中設置汽泡的直徑為2×10-6m,設置汽化壓力為3540Pa。計算選取了4個工況點,分別是水頭4.7m時100%N和75%N工況,以及水頭7.7m時100%N和75%N工況,易空化工況為7.7m時100%N時,空化區域見圖4。

圖4 H=7.7m 100%N時葉片背面水蒸汽區域圖及放大圖

通過4個工況計算發現,轉輪內部易空化的部位為葉片進水邊背面。在額定水頭、額定負荷下轉輪內部空化的水蒸汽體積最小,隨著機組運轉水頭的增加,轉輪內部空化的水蒸汽體積增加。但是這些空化并不能穩定發展,可以發現隨著流動的進行,空化并沒有在葉片表面出現大面積的易空化區域,因此轉輪的空化性能良好。

5 結語

對于低水頭電站,蝸殼及尾水管水力損失比重較大,因此,在不改變流道的前提下,對轉輪的優化設計提出更高的要求;在機組特性計算時,進口總壓條件應考慮重力場影響;在效率計算時,水頭H計算中選取的壓力存在兩種選擇,即面積平均的壓力和質量平均的壓力,按質量平均壓力計算出的效率要高于面積平均壓力計算的效率,增加約為2%,本文計算均按照面積平均壓力進行計算;低水頭轉槳式機組,應特別重視空化性能,在計算對比中,優化后的新轉輪空化性能優于原轉輪,但是也發現在7.7m水頭下的各別工況點低于原轉輪。有限元強度計算中,倒角圓角及缺口開槽等實體特征對計算結果的最大應力影響較大,但均是點狀態,本文計算后均按“奇異點”進行了消除。

在不改變流道的前提下實現增效擴容的目標,對于低水頭轉槳式水輪機難度較大,研發中首先比對基礎轉輪的外特性用以確定計算方法的正確性,其次對基礎轉輪的厚度變化規律、進水邊、出水邊、槳葉安放角等進行優化設計,并進行CFD計算分析,得出優化后的轉輪。優化后的轉輪最高效率達到93.7%,運行區域合理,各工況下的壓力脈動均在3%~7%之間,同時空化性能好,轉輪靜應力總體水平較低,性能全面超越基礎轉輪,技術指標滿足合同要求,可以投入原型機生產制造。