面向人機共享控制的低速電動汽車智能駕駛系統

牛朋陳,張京軍,高瑞貞

(河北工程大學 機械與裝備工程學院,邯鄲 056038)

近年來,汽車的使用量逐年上升,方便了人們生活,也造成環境污染和很多交通事故[1-2]。但人們研發的智能電動汽車,使用電能改善環境污染,智能駕駛代替人為操作,避免了很多交通事故,保障了人民的生命安全[3-4]。

在智能電動汽車的研究和使用中,國外取得了比較純熟的發展,而我國相對起步較晚,技術水平相對不夠完善,但有很多大學致力于該研究,如文獻[5]設計了電動車轉向控制器的模型預測控制MPC(model predictive control)算法。在我國無人巡邏、旅游觀光等低速智能車領域中,智能控制相對不夠穩定,多以雷達傳感器為主,視覺為輔,計算復雜,成本高[6]。隨著近年來機器視覺技術愈加純熟,視覺技術在智能駕駛中的應用也越來越廣泛。在此設計了以雙目立體視覺為主,其它傳感器為輔的智能駕駛系統;在原電動汽車基礎上,選擇PLC為控制器,進行再設計。

1 電動汽車智能駕駛系統總體設計

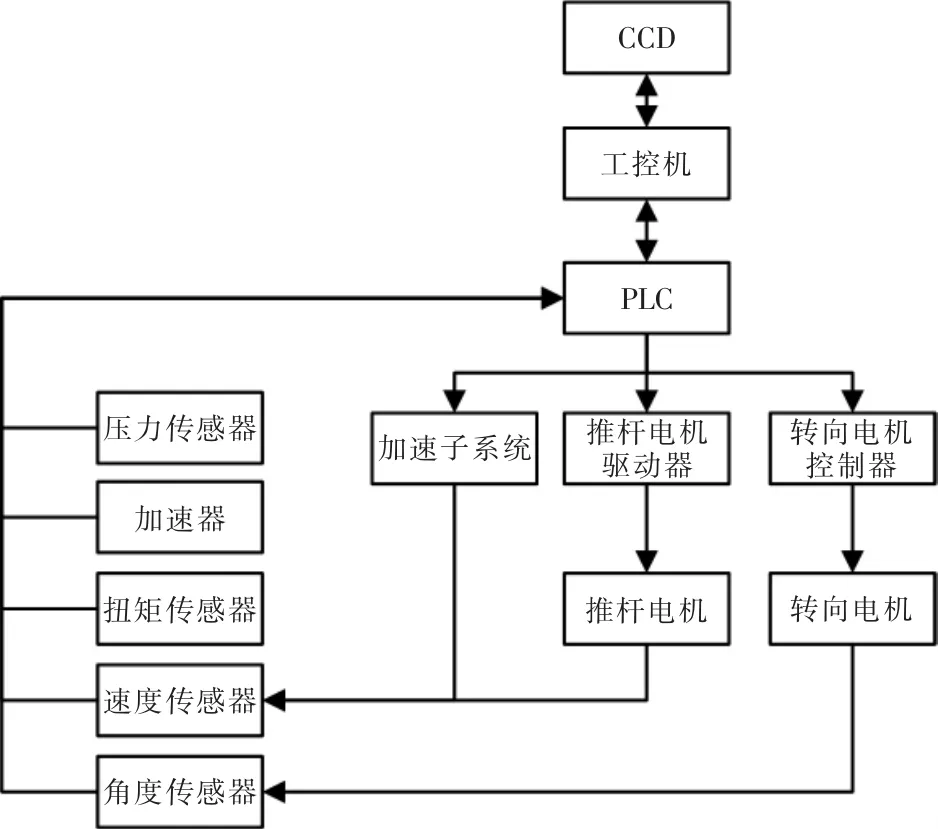

智能駕駛系統如圖1所示。視覺采集系統有2臺相機,工控機通過多線程技術控制這2臺相機同時采集;執行部分包括轉向電機控制器、轉向電機,推桿電機驅動器、推桿電機,加速器等;檢測部分有壓力傳感器、速度傳感器、角度傳感器和扭矩傳感器等設備。

圖1 智能駕駛系統總體設計Fig.1 Overall design of intelligent driving system

在工控機的處理決策下,通過PLC控制一起協同工作,添加相應傳感器進行檢測反饋,形成閉環控制系統,使系統運行更加安全可靠,還附加了人工駕駛和自動駕駛的切換設計、緊急剎車設計,使該智能駕駛系統功能更齊全。

2 智能駕駛中控系統設計

智能駕駛系統中控系統是智能駕駛系統中的關鍵部分,主要由工控機、PLC控制轉向子系統、剎車子系統和加速子系統3部分協同運作。

2.1 轉向子系統設計

該設計采用山東先河公司的電動助力轉向器。其控制器的轉向控制信號線為白、黑2線,分別為0~5 V電壓信號。兩電壓相加為5 V,白線端子和黑線端子電壓均等于2.5 V時電機靜止;白線端子電壓大于2.5 V時左轉,小于2.5 V時右轉;電壓越大,電機轉動速度越低,轉動力矩越大。

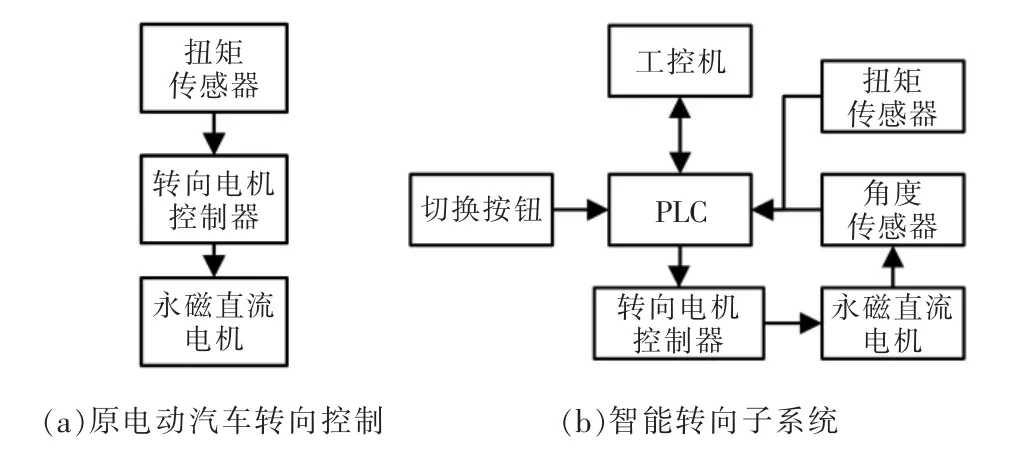

轉向子系統設計如圖2所示。圖2a為原電動汽車轉向控制原理,人為轉動方向盤,扭矩傳感器感受到左轉或者右轉的力矩,向轉向電機控制器發送電壓信號,由控制器控制電機左右轉動。

智能轉向設計如圖2b所示,在原控制基礎上進行設計改造,利用PLC的擴展模塊功能,采用PLC模擬扭矩傳感器給轉向電機控制器發送電壓信號控制電機左右轉動,同時角度傳感器感知轉動角度反饋給PLC控制器,形成閉環控制系統。切換按鈕用于切換PLC的輸入信號——工控機信號和扭矩傳感器信號,信號源是工控機信號時為自動駕駛,扭矩傳感器信號時為人工駕駛,從而實現自動和人工駕駛的自由切換。

圖2 轉向子系統設計Fig.2 Design of steering subsystem

2.2 加速子系統的設計

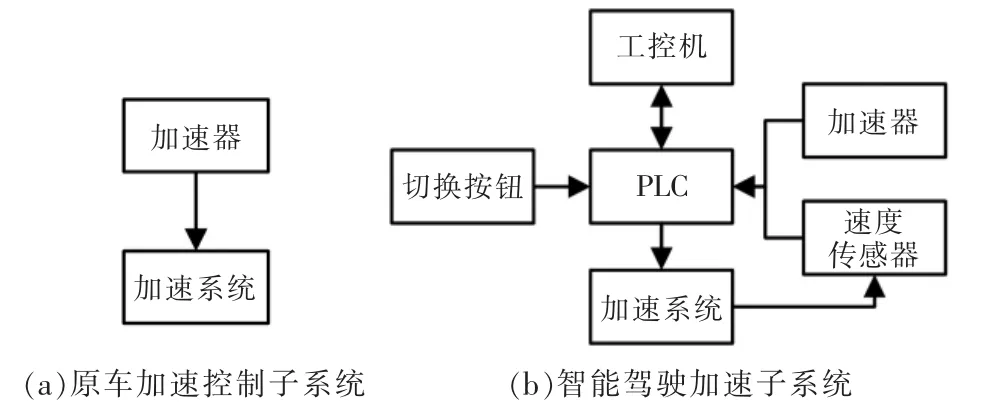

加速子系統的設計如圖3所示。圖3a為原車加速控制子系統,加速器可輸出0~4.7 V電壓信號控制加速系統進行調速;圖3b為所設計的智能駕駛加速子系統,利用PLC擴展模塊模擬加速器輸出0~4.7 V模擬電壓控制加速系統。在自動駕駛時,PLC處理來自工控機的信號;人工駕駛時PLC處理來自加速器的電壓信號。其中重要的是,在PLC程序設定中,當剎車行為執行時加速系統關閉,增加智能駕駛的安全性。

圖3 加速子系統設計Fig.3 Design of acceleration subsystem

2.3 剎車子系統的設計

針對剎車子系統,提出以下2種設計方案:

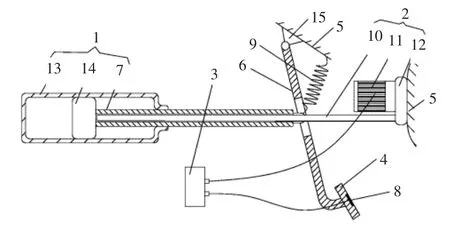

方案1該設計方案如圖4所示。在原車的剎車踏板連桿上加裝行程可變的步進推桿電機,自動駕駛時PLC控制步進電機驅動器驅動推桿電機旋轉,活塞桿的伸縮帶動踏板的下壓和恢復;當人工駕駛時,由切換按鈕切換到人工駕駛功能,踩動踏板,壓力傳感器感受到壓力,給PLC發送壓力信號,PLC控制步進電機轉動伸縮,從而達到控制要求。

圖4 剎車子系統設計Fig.4 Design of braking subsystem

為了一些情況下的特殊需要,在PLC程序中設定數字開關,當車停在坡度不大于20°的斜坡時,按下數字開關,剎車踏板按下不會自動彈起。

方案2由步進電機旋轉帶動細鋼絲,細鋼絲牽引踏板連桿下壓,彈簧牽引踏板連桿恢復,但電機旋轉牽引細鋼絲繞軸纏繞,纏繞半徑會隨之變化,精度將受到影響。故在此不采用該方案。

2.4 主要設備的選型

根據上述設計方案,對智能駕駛系統中的一些主要硬件設備進行選型。

1)相機選型 要采用雙目立體視覺技術,有CMOS和CCD這2類工業相機可供選擇。CMOS相機雖然價格相對便宜,但拍攝不夠穩定。由于設計中以雙目立體視覺為主要信息采集系統,對相機的要求較高,故在此選用2臺Basler scA1300-32gc的CCD工業相機,分辨率可達130萬像素。

2)工控機選型 選用RK-608MB工控機整機。

3)控制器選型 單片機開發周期長,抗干擾能力差,不夠穩定[7]。而PLC具有結構緊湊,編程簡單,維護方便,模塊統一,可擴展性好等特點,在各種工業現場控制系統中得到了廣泛的應用[8]。在此,針對智能駕駛系統的控制要求,并綜合考慮各類PLC產品的特點、性能、價格等,最終選用西門子S7-200小型PLC來實現控制系統的設計和開發。

2.5 控制系統電路設計

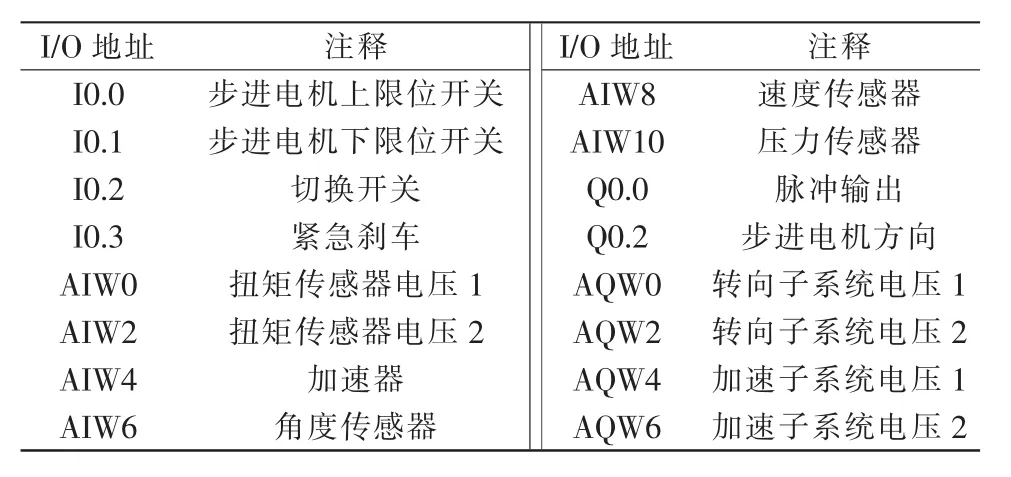

根據系統輸入輸出點數和控制要求,對PLC的I/O地址進行分配,見表1。

表1 PLC輸入地址的分配Tab.1 Assignment of PLC input addresses

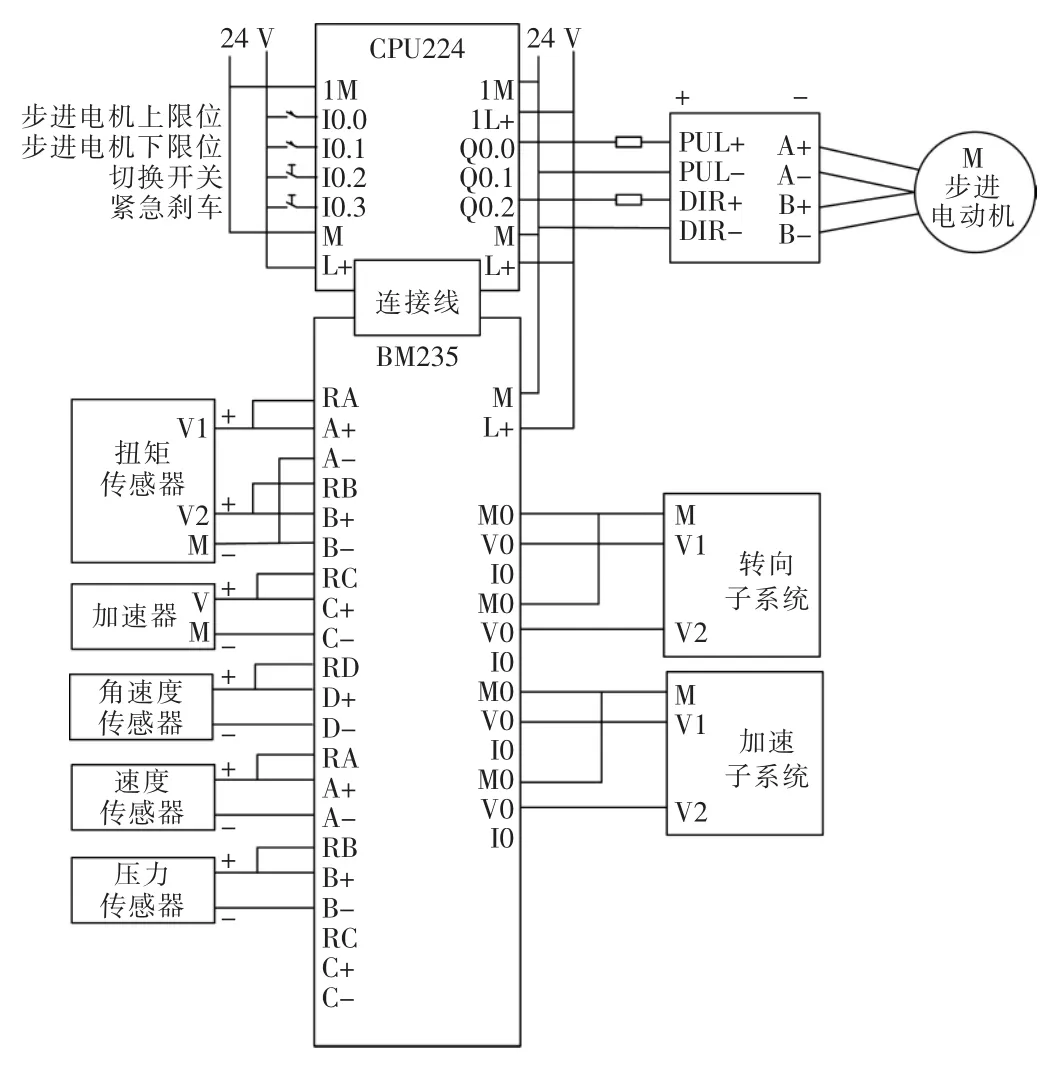

根據PLC的I/O分配順序以及智能駕駛系統的總體控制要求,設計了PLC的外圍電路和具體接線。設備采用CPU224和4個EM235擴展模塊,設計圖中省略了一些未用到的接口,因為擴展模塊相同,所以將這幾個擴展模塊整畫在一起。PLC外部接線具體如圖5所示。

圖5 PLC外部接線圖Fig.5 PLC external wiring diagram

3 控制系統軟件設計

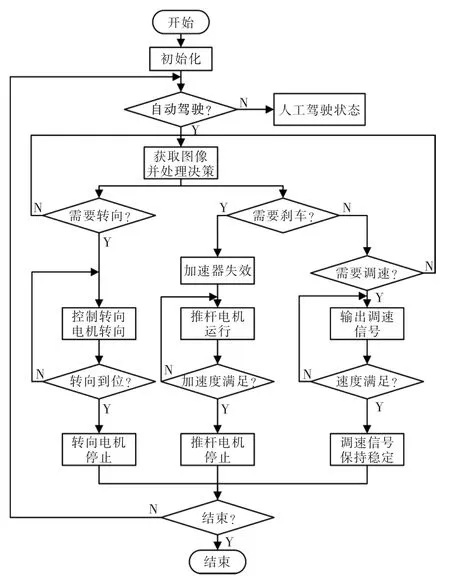

該控制系統的軟件設計采用模塊化的編程思想,即編程時對系統功能進行劃分,將系統分為若干個功能子模塊,并分別編程實現,完成各子模塊的編程后再在主程序中進行調用[9]。控制系統的流程如圖6所示。

圖6 控制系統流程Fig.6 Control system flow chart

在系統開始運行初始化后判斷智能駕駛系統的工作模式,人工駕駛這里不做過多闡述,自動駕駛時工控機對來自雙目立體視覺的信息處理決策,判斷轉彎、剎車、速度等情況,角度傳感器判斷是否到位,若暫時不需要轉向就返回等待后續控制指令。本設計中剎車系統制約加速系統,由推桿電機調節剎車,加速器電壓調速,速度傳感器感知速度變化,結束后保持穩定并返回初始狀態,等待下一步控制指令。

4 試驗仿真

實際調試過程中,按照先硬件后軟件的思路進行調試。調試完成后,對整個系統進行了試驗,并使用MatLab軟件進行了仿真分析。

4.1 制動試驗

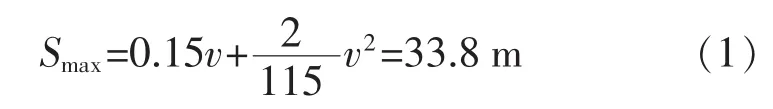

在制動試驗中,分別對緊急制動和非緊急制動2種情況進行試驗分析,根據國標GB 12676—1999[10]中關于制動距離的評定,參考其中應急制動系統性能要求,公式[11]為

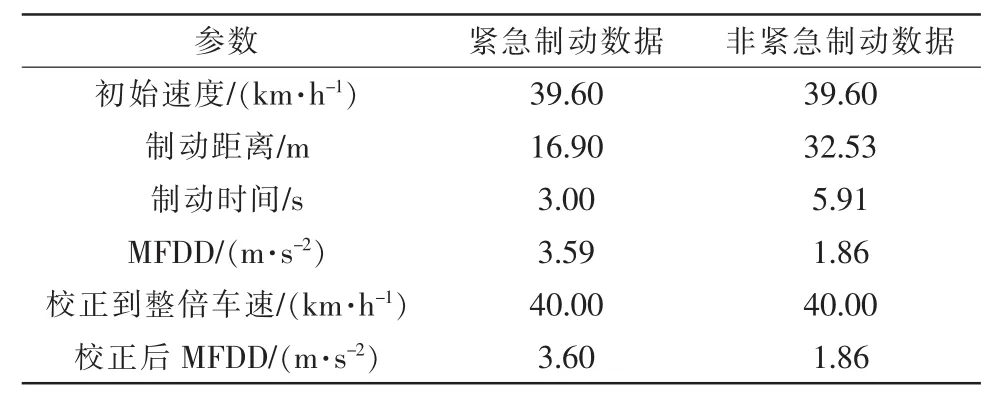

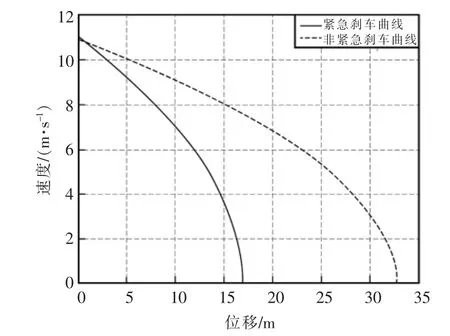

式中:Smax為最大制動距離,m;v為制動起始車速。試驗中,根據實際情況選擇合適的參數,由緊急制動情況下制動公式可得,電動試驗平臺以40 km/h車速制動的制動距離滿足33.8 m以內即可滿足要求。國標GB 12676—1999中,平均減速度MFDD(mean fully developed deceleration)即汽車在整個減速過程中加速度的平均值,是一項重要的制動性能參數。具體的試驗數據見表2。

表2 基本性能試驗統計數據Tab.2 Basic performance test statistics

根據制動數據,采用MatLab軟件繪制出緊急情況和非緊急情況的制動曲線,如圖7所示。緊急制動情況下的最大制動距離為16.90 m,小于國標規定的最大制動距離,滿足設計要求。

圖7 制動性能試驗車速曲線Fig.7 Vehicle speed curve of braking performance test

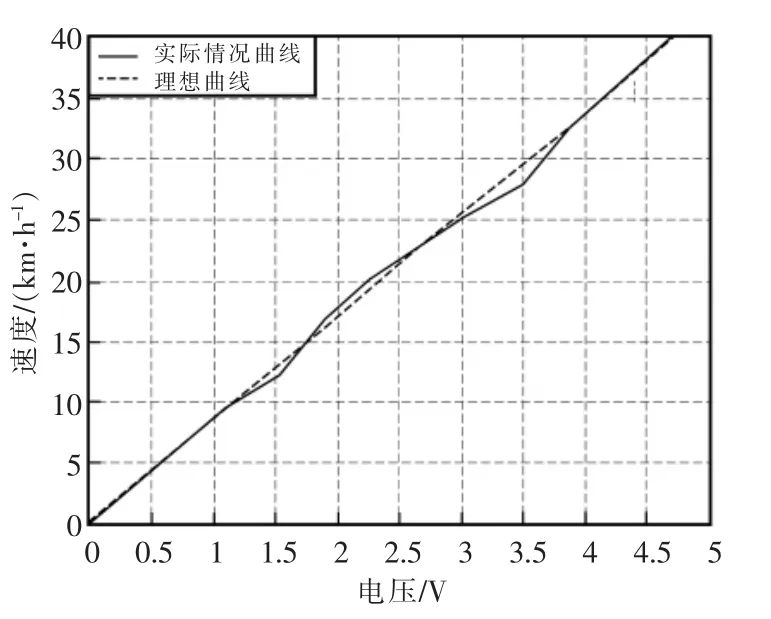

4.2 調速試驗

調速試驗中調速電壓為0~4.7 V,智能車速度調節范圍設定在0~40 km/h,試驗中理想的速度電壓曲線如圖8所示,但在實際運行中,由于路況和環境的影響,存在一定偏差,實際電壓速度曲線如圖8所示。

圖8 電壓速度曲線Fig.8 Voltage-velocity curve

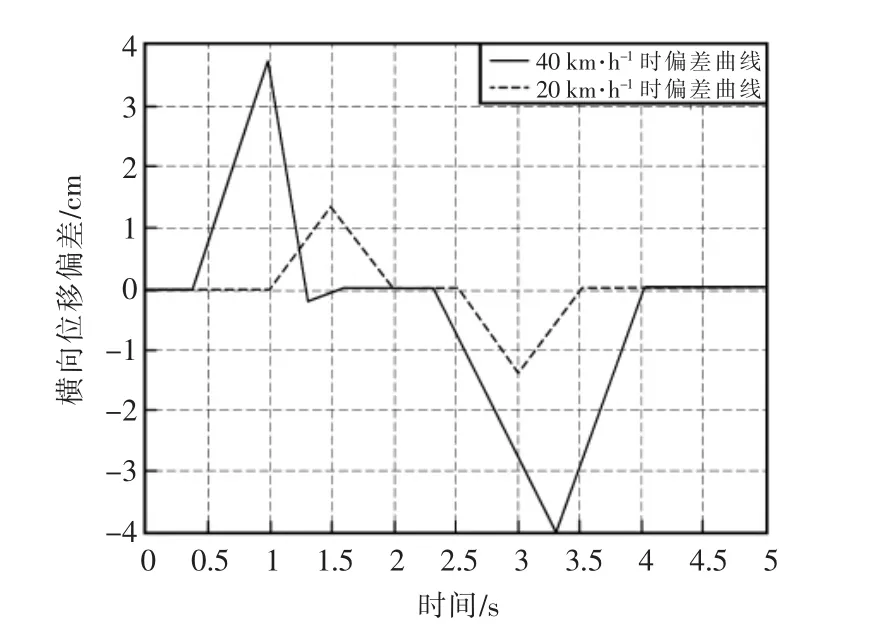

4.3 轉向試驗

在轉向試驗中,利用MatLab軟件進行了仿真:取半徑為10 m的彎路,構建車輛狀態模型,輸出車輛實時狀態;對40 km/h和20 km/h兩種不同速度情況下的橫向位移偏差進行了采樣記錄,時間間隔為0.01 s。假設向右為正,向左為負,得出的橫向位移偏差圖如9所示。由圖可見,智能車在轉彎過程中出現了向左或向右的偏差,偏離軌跡后,通過檢測和PLC控制器的調整又逐漸消除了偏差,重新回歸到期望軌跡。

圖9 轉向橫向位移偏差曲線Fig.9 Turning lateral displacement deviation curve

試驗結果表明,設計的控制系統能夠按照預定的順序進行動作,而且位置精度能夠滿足要求,具有較高的自動化程度。

5 結語

針對低速特種應用電動汽車駕駛系統進行研究,完成了轉向子系統、剎車子系統、加速子系統和PLC控制系統以及環境感知系統的設計。采用雙目立體視覺技術和多線程技術進行環境感知,通過設計壓力反饋感知人員操作,利用西門子S7200控制器進行系統控制和人機操作切換。在此基礎上,搭建了智能駕駛試驗平臺。試驗結果表明,所設計的低速電動汽車智能駕駛系統控制相對穩定,成本相對較低,安全可靠。