風力發電機軸承振動監測故障診斷分析

姬相磊,高旭東,杜振東

(中船重工電機科技股份有限公司,太原 030000)

0 引 言

近些年,隨著振動信號監測、數據分析、處理技術的不斷提升,在線監測技術也隨之發展,根據設備應用環境和使用條件對其運行情況進行實時監測,以提供必要的監測、識別和故障判定手段。目前,針對風電行業中廣泛采用的振動在線監測手段,對機組運行狀態進行實時監測,實現機組運行時的故障監控,以保障機組的可靠運行[1]。

風力發電機軸承振動信號的采集是通過振動傳感器實現的,對軸承振動數據進行實時收集、處理并分析,依據監測數據的故障頻率及幅值響應判定軸承的運行狀況;通過運行數據的時域和頻域分析,解析異常頻率特征在軸承運行狀態下的響應,并結合其振動響應分析它的頻率特征,以實現對軸承運行狀態的判定,從而實現監測發電機軸承運行狀態的目的,并及時制定排查方案及處理措施,保證機組的穩定運行[2]。

1 發電機軸承振動在線監測技術應用

1.1 在線監測技術

隨著風電行業的不斷發展,單機功率正在逐步向大功率海上風電機組過渡,但目前陸上主流機型仍以雙饋型機組為主,其占有絕大部分的市場份額。雙饋型機組的典型故障主要發生在主控系統、傳動系統、發電系統、電氣及偏航變槳等關鍵設備,其中發電機作為機組的核心設備,對其進行軸承故障預判和診斷對保障機組可靠運行尤為重要[3]。

通過在發電機驅動端和非驅動端軸承座位置處安裝振動傳感器,可監測軸承徑向和軸向振動信號。利用振動傳感器采集軸承運行時的振動信號,經數據處理獲得軸承運行的特征頻率參數,對比軸承運行轉速條件下的各組成結構的異常特征頻率,判定軸承的運行狀況。發電機零部件結構和配合的復雜性,機組對中情況對軸承運行狀態的影響,以及振動監測時出現的偶然因素影響,使得在線監測故障判定存在一定的難度。故此,現階段采用的振動在線監測技術在一定程度上僅能從監測到的振動信號進行分解和提取,以進一步抽取表征故障特征的信息量,從而對發電機軸承的運行狀態、故障潛在點及發生點進行識別和診斷。

1.2 軸承狀態異常判別

發電機軸承在全生命周期運行過程中,其故障特性是一個逐漸發展的過程,即從初級故障狀態隨著缺陷損傷的加劇而逐漸加重,直至軸承使用壽命的終止。在此故障漸變過程中,存在一定的振動漸變趨勢,通過該種趨勢特征值的變化,來評估軸承的運行狀態,以期達到提前維護更換的目的[1]。

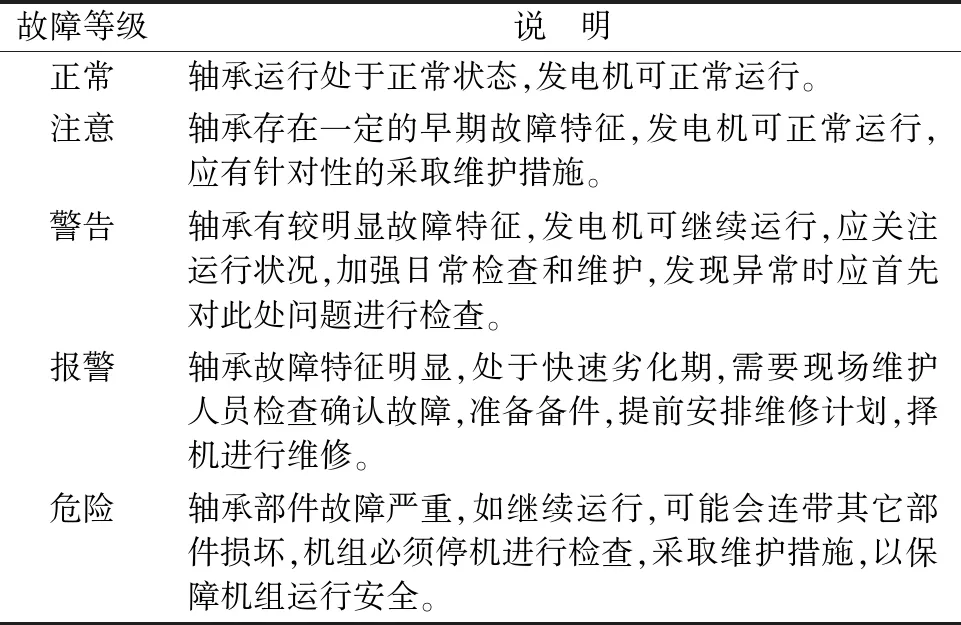

通常在監測發電機軸承運行狀態過程中,依據監測系統設定的特征量和特征值,將軸承的運行故障劃分為正常、注意、警告、報警和危險5個等級,如表1所示。

表1 發電機軸承故障等級

1.3 軸承振動信號特征頻率

滾動軸承是由滾動體、保持架和內外圈結構件組成。在軸承運轉過程中,會觸發各組成結構件的頻率響應,當某部分發生局部缺陷時,在其一次旋轉運動過程中就會發出相應的沖擊信號。不同結構件的頻率特征因其結構及材質特性而不同,即為軸承各部分的特征頻率。滾動軸承的頻率特征依據其結構特性通常在較低頻率1 000 Hz以內。通常,發電機在運行過程中通過監測軸承振動信號,將信號數據進行過濾分析,識別故障特征頻率,對應軸承運行的頻譜特征,以評判軸承運行狀態。

針對目前主流的2 MW機組,采用較多的是雙饋異步風力發電機,它存在兩種軸承結構形式,即三軸承結構和兩軸承結構。三軸承結構是在驅動端配置圓柱滾子軸承和深溝球軸承各一個,非驅動端配置一個圓柱滾子軸承;兩軸承結構是指發電機驅動端和非驅動端均采用深溝球軸承。通常驅動端為定位端,非驅動端為浮動端。這兩種軸承結構形式在2 MW雙饋異步風力發電機上均有應用,其中以三軸承結構形式相對較多。依據軸承特征頻率計算并結合德國FAG公司軸承樣本對應型號的特征頻率,表2列舉了一種2 MW雙饋異步風力發電機三軸承結構的FAG軸承的故障特征頻率數據。

表2 與60 r/min相關的軸承基本特征頻率

2 基于頻譜分析的軸承故障診斷

風力發電機軸承在運行過程中出現非受迫性局部損傷時,會隨著軸承的運轉,在其損傷結構件部位出現周期性沖擊,該周期性沖擊會產生周期性頻率特征,從而在監測到的振動信號解析頻譜圖中有所體現。軸承振動特征頻率依據其結構形式、幾何尺寸、配合關系、運行轉速及缺陷點位置等綜合因素確定,故可依據監測數據解析出的故障頻率來間接判定軸承缺陷位置[4]。

通過監測發電機軸承運行時的振動信號,利用傳感器采集數據,并對振動數據進行解析,將某部分振動數據解析獲得對應的頻域響應圖,并與正常狀態下的圖譜進行對比分析,得出頻譜圖中與軸承各結構件特征頻率相匹配的異常狀態頻率,并結合其幅值響應和時域的振動變化趨勢進行分析,以判定故障發生的軸承缺陷位置和損傷程度。

2.1 軸承故障判定案例

案例通過對新疆哈密三塘湖某風場機組發電機軸承進行振動監測,選取某臺2 MW機組發電機為測試對象,該發電機軸承為德國FAG廠家生產制造,驅動端軸承型號為NU1030MC3和6030C3,非驅動端軸承型號為NU1030MC3。對監測到的驅動端和非驅動端軸承振動數據進行分析,以判定軸承的運行狀態,為后續軸承故障判定提供依據。

2.2 振動監測數據分析

監測該機組發電機軸承實時振動情況,其連續運行數據表明發電機非驅動端軸承振動狀態存在異常,其振動趨勢變化表明該發電機非驅動端軸承處于報警狀態。

在發電機運行轉速1 762 r/min條件下,提取發電機非驅動端軸承某時刻的振動頻譜圖進行故障分析,以評定軸承的運行狀態。

依據監測到的非驅動端軸承特征圖譜,如圖1和圖2所示,對發電機非驅動端軸承故障特征頻率及其倍頻特征進行提取,數據如表3所示。軸承特征頻譜分析表明,發電機非驅動端軸承滾動體和內圈存在較嚴重損傷。

圖1 非驅動端軸承振動頻譜圖(0~200 Hz)

圖2 非驅動端軸承振動頻譜圖(0~2 000 Hz)

參數序號1序號2故障信號頻率f/Hz151.75435.5計算特征頻率f1/Hz151.53434.33振動加速度幅值A/(m·s-2)0.4482g2.1755g絕對誤差fa/Hz0.221.17相對誤差fr/%0.140.27可信度η/%100100轉頻特征5.2×轉頻14.7×轉頻故障部位及性質分析1×軸承滾動體1×軸承內圈

2.3 發電機軸承拆檢實況

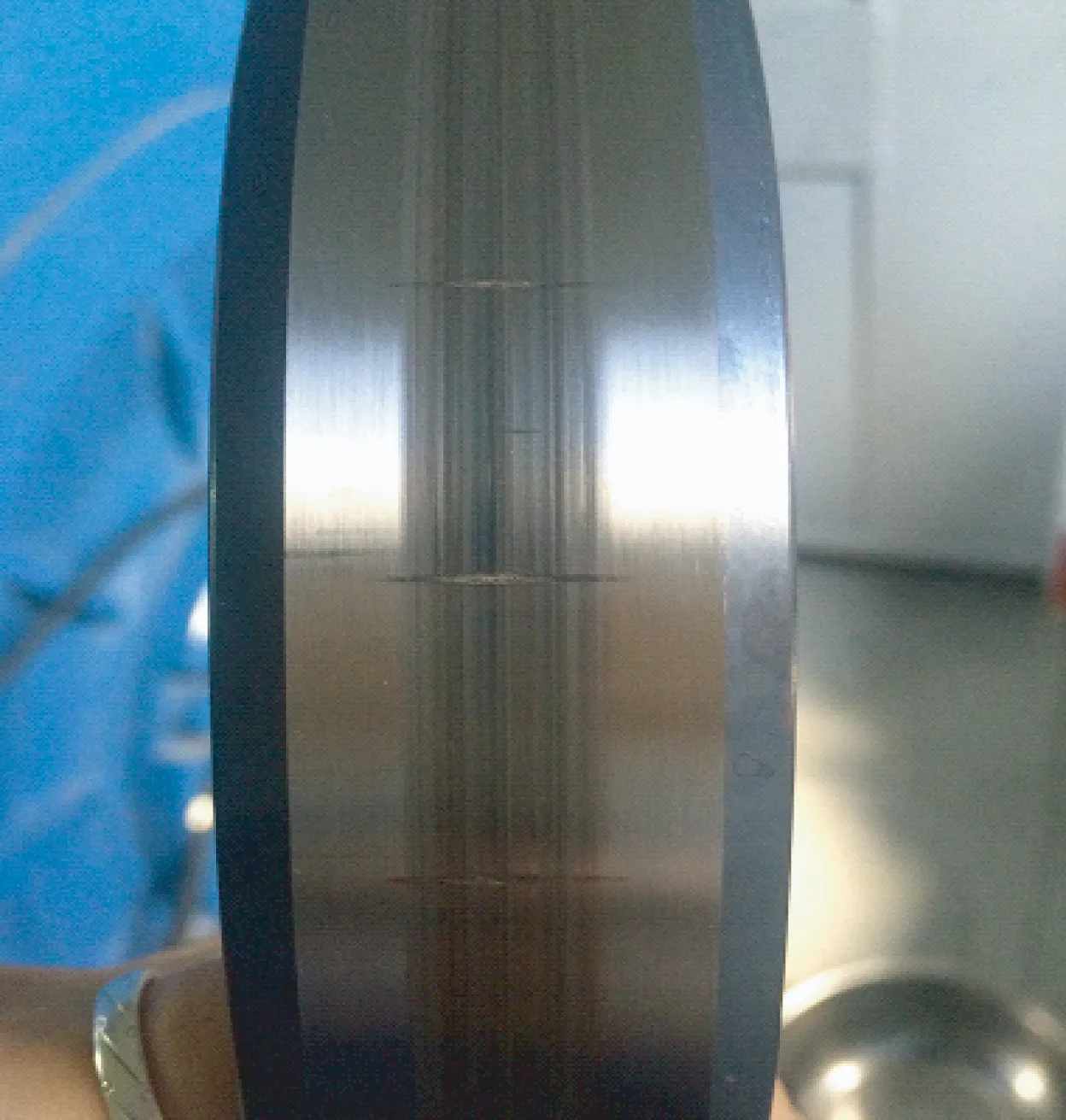

發電機軸承振動監測數據分析表明,軸承已損傷,需進行更換。將更換下的軸承進行拆檢,以進一步驗證軸承頻譜分析的準確性。軸承拆檢如圖3和圖4所示。

圖3 軸承滾動體損傷

圖4 軸承內圈損傷

軸承拆檢分析表明,非驅動端圓柱滾子軸承的滾動體和內圈有損傷,存在圓周方向上的壓痕和軸線方向上的損傷缺陷。滾動體在軸線方向上損傷較均勻,相鄰滾動體上存在等間距同種情況的損傷,軸承內圈滾道面上有明顯的等間距假性布氏壓痕,且壓痕上分布著由磨損而引起的材料剝落。分析該種情況,原因為發電機在運輸過程中或長時間靜止狀態后起動運行,造成滾動體和內圈接觸區的微小損傷,在其后較長一段運行時間內,損傷缺陷逐漸加劇且振動趨勢逐步惡化,并最終影響軸承的使用壽命。

3 結 語

利用振動監測技術對風場發電機軸承進行實時監測,能夠在一定程度上及時準確地評定軸承的運行狀態,為軸承故障預判提供了依據。同時,該技術的應用與發展,能夠較大程度上提高風力發電機軸承狀態異常判別和故障診斷能力,解決發電機軸承早期故障問題,避免出現重大損失,降低機組維護成本,保證機組可靠穩定運行。