蒸汽凝液回收技術改造

楊曉東

(陜西未來能源化工有限公司,陜西 榆林 719000)

1 改造背景

1.1 項目技改簡述

陜西未來能源化工有限公司100萬t/a煤間接液化示范項目,油品精制車間接合成工段來的原料石蠟、冷凝物送至中間罐區,再經加氫裂化裝置產出中質石蠟、穩定輕烴等產品。現將該裝置蒸汽凝液回收系統進行改造,利用低壓閃蒸罐回收蒸汽,增加水冷器對高溫蒸汽凝液降溫,實現了蒸汽凝液乏汽回收利用,蒸汽凝液平穩并入管網,保證了系統安全穩定運行。

油品精制車間并入全廠蒸汽凝液管網的凝液共有四處,一是全廠罐區液化石油氣蒸發器的1.0 MPa蒸汽凝液,二是中質石蠟罐組的0.6 MPa蒸汽凝液,三是中間罐區的1.0 MPa蒸汽凝液,四是加氫裂化裝置區(以下簡稱“裝置區”)的0.6 MPa蒸汽凝液。

1.2 改造目的

全廠罐區液化石油氣蒸發器的1.0 MPa蒸汽不經常使用,且液化石油氣蒸發器使用時產生的蒸汽凝液量較少約1 t/h,柴油罐區產生的蒸汽凝液量約1.2 t/h,兩路直接并入蒸汽凝液管網一般不會造成影響。

中間罐區的1.0 MPa蒸汽凝液來源主要是石蠟罐組及冷凝物罐組供熱產生,瞬時用量約5.4 t/h,換熱后的凝液經過疏水器后直接并入全廠蒸汽凝液管網,有造成外管水擊的風險,尤其在冬季發生概率更高,易造成管道閥門的損壞,不利于系統安全穩定運行,目前采用現場排放。

裝置區的1.0 MPa用于高凝點介質伴熱使用,伴熱管路長,產生蒸汽凝液較大,瞬時用量約10 t/h。根據原設計該股蒸汽凝液先并入0.6 MPa蒸汽分水罐進行一次閃蒸,但由于凝液量大閃蒸后的凝液量仍較大,而0.6 MPa蒸汽分水罐底部僅有一條DN25的排凝管線,經常造成0.6 MPa蒸汽分水罐滿罐操作,易造成水擊風險,不利于系統安全穩定運行。

2 改造內容

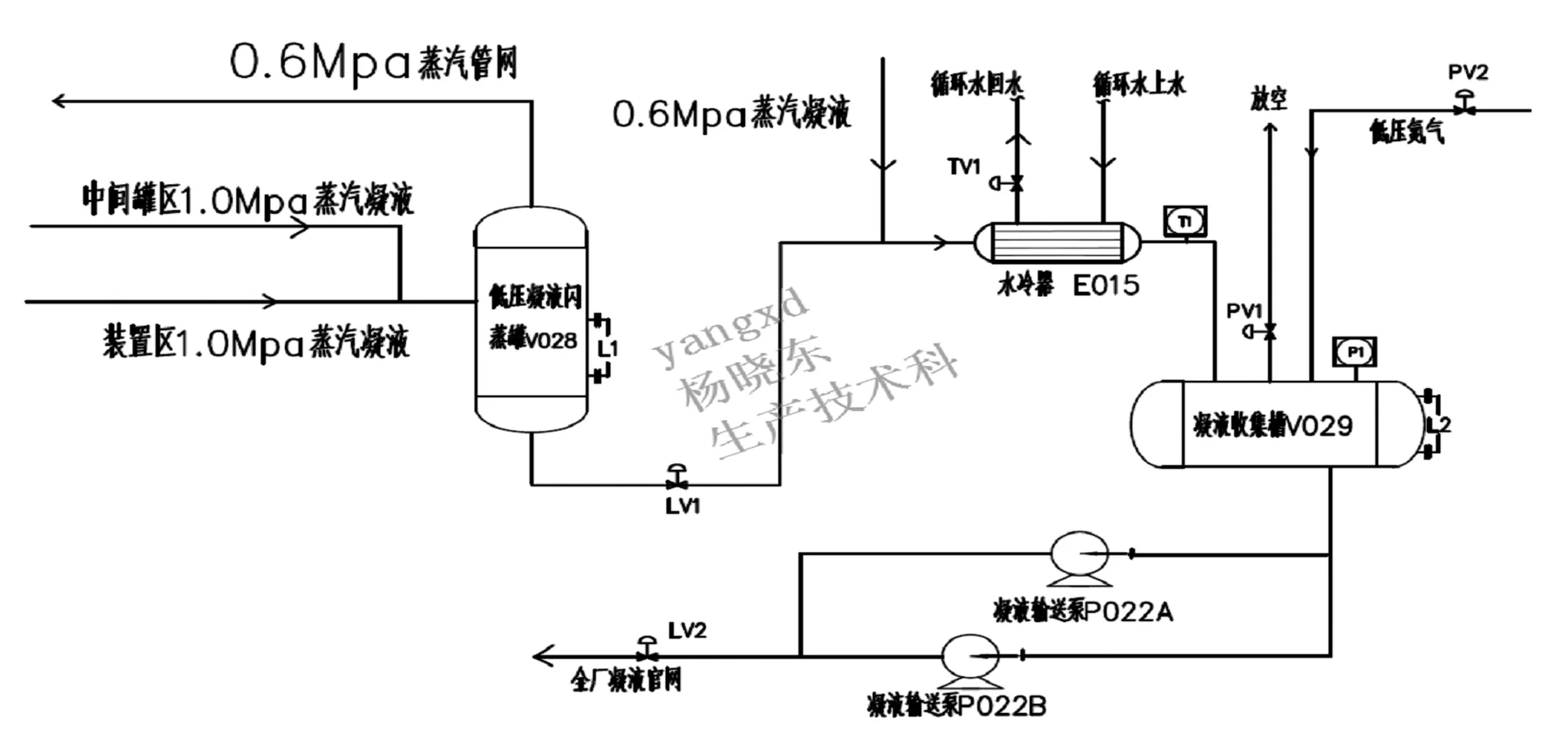

根據上述整體分析考慮,將兩股1.0 MPa的蒸汽凝液先混合進入閃蒸罐,閃蒸出的蒸汽返入0.6 MPa蒸汽系統回收使用,底部凝液與裝置區內0.6 MPa蒸汽凝液匯合后經換熱器降溫,再經低壓收集槽由泵外送至凝液管網。達到了高溫凝液乏汽回收與外送凝液降溫的目的,避免因溫度高并入管網造成水擊的風險。圖1為改造流程圖。

圖1 改造流程圖

3 工藝操作要求

將中間罐區1.0 MPa蒸汽凝液外送管網凝液閥門關閉,裝置區1.0 MPa蒸汽凝液進低壓蒸汽分水罐閥門關閉,兩股凝液匯合后進低壓蒸汽閃蒸罐V028,底部蒸汽凝液調節閥LV1與V028遠傳液位串級,控制低壓蒸汽閃蒸罐V028液位;下部蒸汽凝液與裝置區0.6 MPa蒸汽凝液匯合后,走水冷器E015管程與循環水換熱降溫,循環水回水設置溫度調節閥TV1與凝液換熱后溫度串級,調節蒸汽凝液換熱器出口溫度在120℃左右,送至凝液收集槽V029進行二次閃蒸;凝液收集槽V029頂部設置現場放空調節閥PV1,同時罐頂設置低壓氮氣調節閥PV2與凝液收集槽壓力串級,壓力設定在0.15 MPa左右,滿足凝液輸送泵P022AB入口操作要求,保證設備安全穩定運行;泵出口設置凝液收集槽液位調節閥LV2,輸送泵為一開一備,后外送全廠蒸汽凝液管網。

4 改造效果

改造后裝置區1.0 MPa蒸汽凝液與0.6 MPa蒸汽分水罐進行隔離,與中間罐區1.0 MPa蒸汽凝液進低壓蒸汽閃蒸罐,下部排凝管大小為DN150,解決了因下部排凝不及時造成的水擊風險。同時兩股凝液經換熱器溫度可控,可根據環境氣候與系統負荷變化進行調整,保持與蒸汽管網溫度保持一致,改造后運行再未發生水擊震動現象。