EDV脫硫除塵及SNCR+SCR脫硝組合技術在催化裂化裝置煙氣污染物達標處理中的應用

張曉輝,張昱昊

(陜西延長石油集團煉化公司,陜西 延安 727406)

環境保護是我國的一項基本國策,進入二十一世紀,我國進一步加大了對環境保護的力度,相關法規日益嚴格。煉油企業的催化裂化裝置再生器煙氣中含有大量的SO2、NOx及顆粒物等,已成為煉油廠重要的空氣污染源。隨著政府各級環保監管部門對SO2以及NOx排放監管力度的加大,對煙氣排放的要求越來越高,按照《石油煉制工業污染物排放標準》(二次征求意見稿)對催化裂化裝置的要求,自2014 年7 月1 日起SO2最高允許排放濃度限值為200 mg/Nm3、允許顆粒物排放濃度限值為50 mg/Nm3、NOx最高允許排放濃度限值為300 mg/Nm3;容易發生嚴重大氣污染問題而需要特別保護的區域要求更高,SO2最高允許排放濃度限值為100 mg/Nm3、允許顆粒物排放濃度限值為50 mg/Nm3、NOx最高允許排放濃度限值為100 mg/Nm3。2015年4月16日《石油煉制工業污染物排放標準》(GB31570-2015)發布稿,要求2015年7月1日起,執行SO2≤100 mg/m3、NOx≤200 mg/m3、顆粒物≤50 mg/m3。二次征求意見稿發布后,煉油企業催化裂化裝置將面臨著煙氣中污染物排放的限制,煙氣污染物達標治理迫在眉睫。

1 催化裂化裝置煙氣污染物現狀

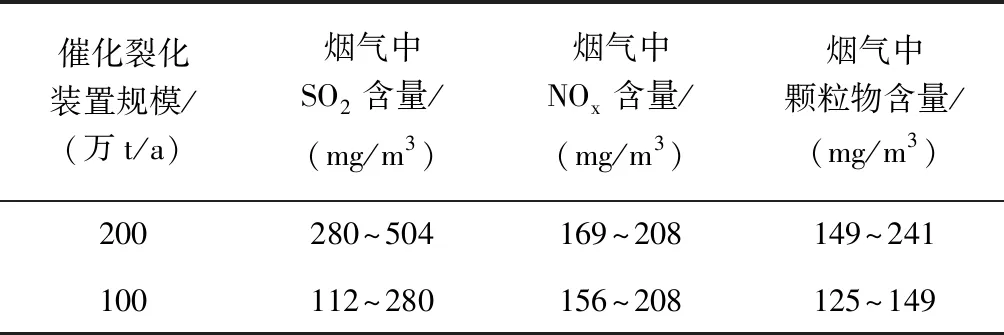

某煉油廠運行催化裂化裝置2套,分別為200萬t/a和100萬t/a,煙氣中SO2平均含量為294 mg/m3;NOx平均含量分別為185 mg/m3;顆粒物平均含量為166 mg/m3。

表1 催化裂化裝置煙氣污染物現狀

2 催化裂化裝置煙氣污染物處理技術應用

2.1 國內外主要脫硫脫硝技術

目前,國內外煙氣脫硫技術可分為干法、半干法和濕法,其中濕法約占85%[1]。濕法煙氣脫硫技術具有反應速度快,脫硫率與脫硫劑利用率高,吸收劑二次污染程度低,可同時脫除顆粒物等優點,在FCC 裝置上得到廣泛應用。根據吸收劑與工藝技術的不同,濕法煙氣脫硫技術在FCC 裝置中的應用主要分為堿洗法和氨洗法。堿洗法的代表工藝主要有美國DuPont-Belco公司的濕法洗滌技術, Mecs 公司的動力波逆噴洗滌技術,以及中石化雙循環湍沖文丘里脫硫技術;氨洗法有中國石化洛陽石化工程公司的Rasoc 技術和荷蘭Shell 公司的Cansolv技術[2]。

脫硝主要工藝技術有SCR、SNCR、SNCR+SCR、臭氧氧化法。SNCR技術對原裝置改造較小,但是運行成本較高,需要有適宜的反應溫度窗口和反應空間。SCR脫硝技術工藝成熟可靠,脫硝效率高,應用業績較多,但需要對余熱鍋爐和煙道進行改造,投資較高。臭氧氧化技術不需要對鍋爐進行改造,但其將氮元素轉移到了廢水中,會導致廢水中總氮含量較高,需要加裝廢水處理裝置。

2.2 催化裂化裝置煙氣污染物處理技術適用性選擇

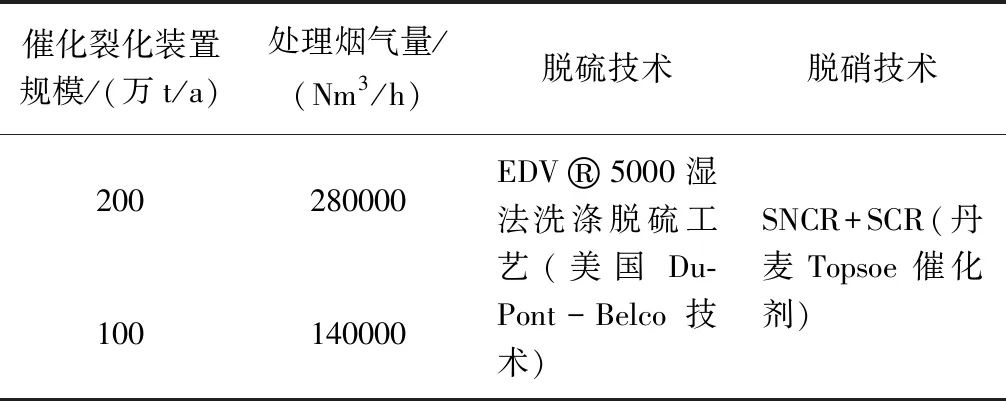

2套催化裂化裝置煙氣脫硫脫硝除塵改造項目采用“技術領先,分步實施,一次到位”的原則。“技術領先”即在技術選擇方面選用了國際國內先進成熟技術,通過前期調研考察并對幾種技術特點進行了對比和分析,結果表明濕法洗滌技術從技術成熟度、吸收劑費用、脫硫率、防腐要求、運行周期等方面均具有明顯優勢,所以脫硫技術選用了美國DuPont-Belco公司EDV?5000濕法洗滌脫硫工藝。考慮到SNCR+SCR組合工藝較SCR工藝投資及運行費用較低,且在余熱鍋爐尾部有一定的布置空間,所以對平面布置相對較寬松的2套催化裂化裝置選擇SNCR+SCR 組合脫硝工藝及丹麥Topsoe公司專用催化劑。“分步實施”即第一步首先對2套催化裝置煙氣實施脫硫除塵改造,鑒于當時的催化煙氣脫硝技術實際應用還不是十分成熟,技術方案難于確定,加之氮氧化物滿足現狀要求,計劃第二部實施脫硝改造。“一次到位”即一次設計脫硫及除塵部分,預留脫硝改造平面布置,同時,催化裂化裝置煙氣達標改造執行標準要具有前瞻性,按照SO2≤100 mg/m3、NOx≤100 mg/m3、顆粒物≤30 mg/m3進行設計,按照SO2≤100 mg/m3、NOx≤200 mg/m3、顆粒物≤50 mg/m3進行操作控制。催化裂化裝置脫硫脫硝除塵技術選擇具體情況如表2。

表2 催化裂化裝置脫硫脫硝除塵技術選擇

2.3 催化裂化裝置煙氣污染物處理技術應用

2.3.1 脫硫技術應用

Belco 公司開發的EDV 濕法洗滌技術自1994年開始工業應用以來,已顯示出其優異的操作性和可靠性[3]。選用美國DuPont-Belco公司的EDV?5000濕法洗滌技術來處理催化裂化裝置的煙氣,以30%的NaOH 作為脫硫劑,處理催化裂化裝置余熱鍋爐排放的含粉塵和SO2等污染物的高溫煙氣。EDV?5000濕法洗滌工藝采取階段式的煙氣凈化處理程序,利用多層的噴嘴噴出的密集水簾來凈化煙氣。該技術具有煙氣壓降小、不會出現堵塞、操作彈性大、吸收劑來源廣泛、流程簡單、操作方便、技術成熟可靠等優勢。其主要特點有:一是不會產生濃霧,因為 EDV?濕法洗滌工藝的噴嘴噴出的吸收劑是呈狹窄分布的大水滴,不易霧化;另外EDV?濕法洗滌工藝塔內氣體的設計流速較低,也使得液體不易霧化。二是不易堵塞,首先 EDV?濕法洗滌工藝的獨特的噴嘴及噴淋方式使得系統有著較強的自清洗能力,使設備不易堵塞;另外,由于噴淋吸收液為氫氧化鈉水溶液,雜質較少,也不易堵塞設備。三是系統穩定,耐沖擊,由于 EDV?濕法洗滌工藝有較高的氣水比,大量的噴淋水,可以承受運行不正常和污染物濃度不穩定的沖擊。

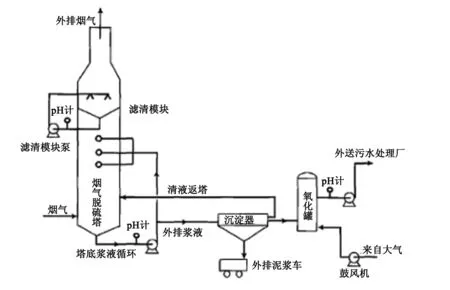

主要工藝流程如下:

煙氣洗滌吸收單元由煙氣系統、洗滌吸收系統兩個系統組成,洗滌吸收包括脫硫吸收劑的供給、工藝用水的供給和洗滌吸收。來自催化裂化裝置余熱鍋爐的煙氣經鍋爐出口煙道進入洗滌塔,在洗滌塔激冷段立即被激冷噴嘴冷卻到飽和溫度,而后煙氣上行,被吸收塔吸收段噴嘴噴出的吸收漿液形成的多層水簾切割,在此段脫除煙氣中的大顆粒和SO2,之后煙氣上行進入洗滌塔濾清模塊區除去細小顆粒,再經旋風水珠分離器除去水霧后,進入洗滌塔上方設置的外排煙囪,為減少外排煙氣的含水量,在煙囪頂部設有煙囪水珠分離器,達標煙氣直接通過煙囪排放大氣。堿液作為脫硫劑和新鮮水分別送往洗滌塔;漿液分別通過漿液循環泵和濾清模塊泵打入洗滌塔循環,漿液在洗滌塔內通過噴嘴與從下而上的煙氣進行逆向接觸,充分進行反應。為保證塔內漿液的懸浮物、鹽和氯離子濃度,防止塔內富集,從漿液循環泵進口總管抽出一部分廢水通過漿液輸送泵打入脫硫廢水處理單元再進行后續處理。

另外專用的排液處理系統(PTU)處理自噴水洗滌塔系統排出的液體,其處理過程包括沉降、氧化、過濾等,該過程可以減少排液化學需氧量 (COD)和固體懸浮顆粒在排放液中的含量,使之達到煉油廠污水處理單元接收條件。洗滌流程簡圖如圖1。

圖1 洗滌流程簡圖

2.3.2 脫硝技術應用

SNCR+SCR組合工藝較SCR工藝投資及運行費用較低,且在余熱鍋爐尾部有一定的布置空間,所以對平面布置較寬松的2套催化裂化裝置選擇SNCR+SCR組合脫硝工藝;SCR脫硝采用液氨為還原劑;采用催化劑為丹麥托普索公司波紋板式催化劑,采用2層催化劑布置方式,催化劑性能保證期為33600 h。

脫硝系統主要包括SNCR系統、SCR系統以及DCS控制系統。煙氣首先進入SNCR 反應段脫硝,SNCR反應段爐膛溫度為850~900℃,SNCR工藝使用稀釋后20%的氨水作為還原劑,不用催化劑,以鍋爐的爐膛為反應器。自界外的20%的氨水經過精確計量后進入氨水混合器中,新鮮水通過新鮮水泵加壓后輸送至氨水混合器,混合后的稀氨水輸送入噴槍。自界外的霧化風減壓后按一定比例進入噴槍,將稀氨水霧化,霧化后的氨水液滴噴射入爐膛,與煙氣中的氮氧化物反應生成氮氣和水,此外,每支噴槍還配有冷卻風系統,防止噴槍因溫度過高而減少壽命。SNCR反應段脫硝效率為60%。

未反應的氮氧化物及NH3經過鍋爐水保護段、高、低溫過熱器、蒸發器、高溫省煤器等進入SCR反應器段,催化劑采用丹麥托普索(Topsoe)公司的專用催化劑,SCR工藝使用20%的氨水作為還原劑。自界外的20%的氨水在氨水氣化器中蒸發成氨氣水蒸氣混合物,蒸發后的氨氣水蒸氣混合物進入氨氣水蒸氣緩沖罐緩沖,之后進入氨/空混合器,稀釋風機提供的稀釋風加熱后進入氨/混合器將氨氣稀釋到5vt%以下,稀釋后的氨氣通過噴氨格柵噴入SCR反應器前煙道,噴氨格柵確保煙氣管道的整個潔面上氨氮摩爾比均勻。氨煙混合物在SCR反應器頂部,通過導流板改變流向至催化劑模塊,與SNCR反應段未反應的氮氧化物在催化劑的作用下發生反應,生成氮氣和水。還原20%的氨水溶液需要定期外購,有氨水儲罐儲存。氨水儲罐體積500 m3,催化裂化裝置脫硝裝置所需氨水溶液由氨水輸送泵輸送到SCR系統氨水汽化器和SNCR系統靜態混合器中。公共氨水罐區設有氨水輸送泵,在事故工況下緊急外排氨水罐中氨水溶液至熱動力區現有氨水罐。

2.3.3 污染物處理后達標及減排情況

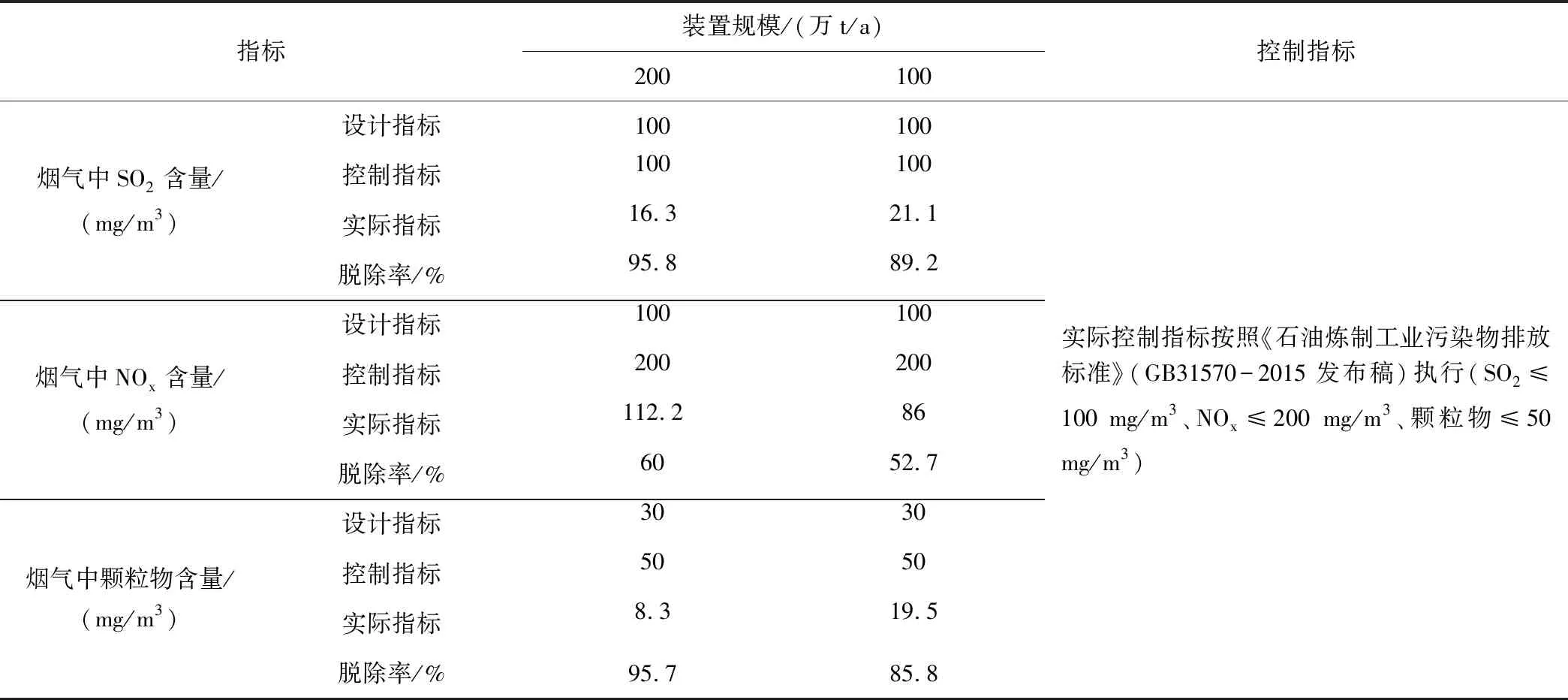

2014年8月2套催化裂化脫硫脫硝除塵項目開工建設,2014年12月全部建成投用,2017年10月脫硝改造項目建成投用,并全部達標排放,為區域治污降霾做出了較大貢獻,取得了很好的社會效益。催化裂化裝置煙氣污染物處理后達標情況如表3。

表3 2套催化裂化裝置煙氣污染物處理后達標情況

2.4 經濟效益及社會效益

1)某廠200萬t/a催化裝置余熱鍋爐已運行十余年,設備老化,因爐膛正壓較大,約30%煙氣只能通過煙囪直接排放,造成能源極大浪費。在實施煙氣脫硫脫硝除塵改造時,通過對兩臺89 t/h余熱鍋爐進行統籌優化改造,避免了煙氣直排,改造完成后可多產蒸汽60 t/h,熱動力車間與過去相比,正常生產運行時可少開一臺75 t/h循環流化床鍋爐,每噸蒸汽按120元計算,每年節約費用約5760萬元。

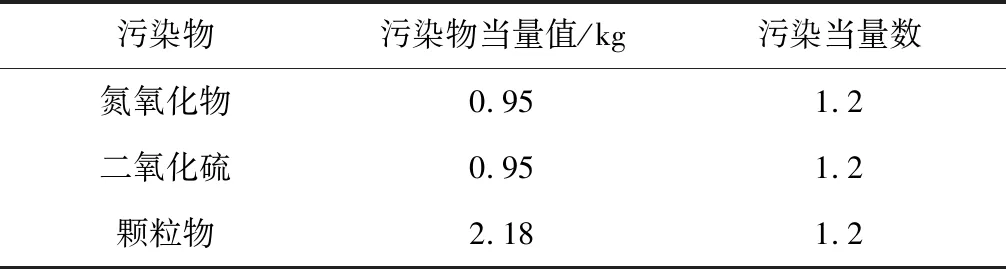

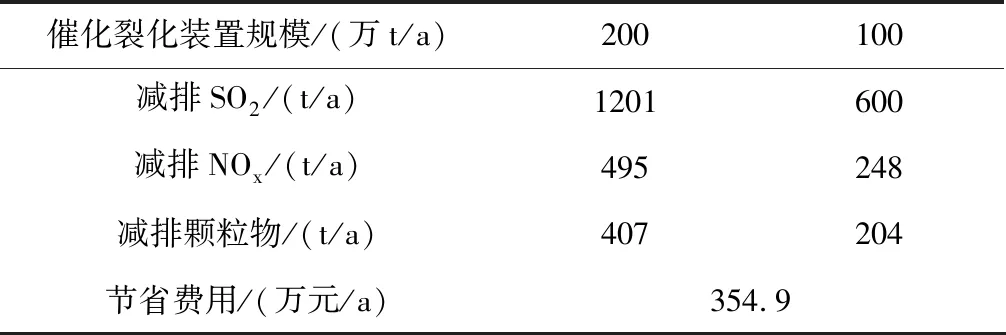

2)經測算,2套裝置每年減排SO21801 t,減排NOx743 t,減排顆粒物611 t,按照環保稅測算,每年節省排污費用354.9萬元。具體如表4、5。

表4 某公司2018年環保稅測算表

注:稅額=污染物排放量/污染物當量值*污染當量數。

表5 2套催化裂化裝置煙氣污染物減排量節省費用

3 結語

(1)在某廠2套催化裂化裝置對煙氣污染物實施了EDV脫硫除塵及SNCR+SCR脫硝組合技術改造,項目實施完成后,催化裂化裝置煙氣SO2、NOx、顆粒物等排放指標全部達標,每年可減排SO2約3147 t,NOx約1999 t,顆粒物約 966 t,為區域治污降霾做出了重要貢獻。

(2)EDV?濕法洗滌工藝的獨特的噴嘴及噴淋方式使得系統有著較強的自清洗能力,設備不易堵塞;另外,由于噴淋吸收液為氫氧化鈉水溶液,雜質較少,也不易堵塞設備。

(3)由于 EDV?濕法洗滌工藝有較高的氣水比和大量的噴淋水,系統運行穩定,具有較強的承受運行反常和污染物濃度不穩定沖擊能力。

(4)專用的排液處理系統(PTU)處理自噴水洗滌塔系統排出的液體,其處理過程包括沉降、氧化、過濾等,該過程可以減少排液化學需氧量 (COD)和固體懸浮顆粒在排放液中的含量,滿足煉油廠污水處理單元接收條件。

(5)SNCR+SCR組合工藝較SCR工藝投資及運行費用相對較低,平面布置較寬松的催化裂化裝置可考慮選擇SNCR+SCR組合脫硝工藝。

(6)催化裂化裝置脫硝采用SNCR+SCR組合工藝,SNCR反應段爐膛溫度為850~900℃,脫硝效率60%,有效減輕了SCR處理負荷,降低了能耗和催化劑用量。

(7)在實施煙氣脫硫脫硝除塵改造時,通過對兩臺89 t/h余熱鍋爐進行統籌優化改造,避免了煙氣直排,改造完成后可多產蒸汽60 t/h,每年節約費用約5760萬元。