鍋爐脈沖式沖灰水封槽的應用技術

魏 濤

(中成進出口股份有限公司,北京100011)

0 引言

當前甘蔗糖廠鍋爐落灰斗下部的沖灰水封槽形式主要有:固定式水封槽、直接脈沖式水封斗、機械鏈耙式水封槽等,而國內甘蔗糖廠較常見的是固定式水封槽。

固定式水封槽的結構形式簡單,灰斗落灰管直接插入固定式水封槽內,起到液封作用,并連續水流沖灰。但灰斗落灰管的灰渣容易浮積在落灰管內的水面上,造成堵塞,需要人工不定期清理,同時水封槽內的泥沙容易沉積,很難被沖刷出去。直接脈沖式水封斗的結構形式最為簡單,灰斗落灰管直接插入脈沖水封斗內。但當水封斗傾斜泄水時,水封斗失去液封,導致落灰管存在間斷性漏封。而且泥沙沉積在脈沖斗底部時,會影響脈沖斗的靈活性,有時還會出現脈沖斗復位失靈的現象。機械鏈耙式水封槽一般應用于鍋爐爐前灰斗的水封出灰,頭部上升段作為脫水段,但由于停留時間較短,所以灰渣帶走的水分較多。這種結構應用較多的是歐州、東南亞和印度等糖廠,投資與維護費用相對較高[1-2]。

目前,甘蔗糖廠的鍋爐配置都在向大型化方向發展,鍋爐灰斗的落灰管數量一般多達10~18個,如何既簡化又有效地設計沖灰系統,防止灰斗落灰管的灰渣浮積和泥沙沉積現象發生,并實現自動沖灰操作,就成為一個亟待解決的問題[3-4]。本文在參考了固定式水封槽和脈沖式水封斗的各自特點和機理的基礎上,經過改造的除灰系統采用了“脈沖式沖灰水封槽”,擬有效地解決鍋爐灰斗落灰管灰渣浮積和泥沙沉積的問題。

1 脈沖式沖灰水封槽的構造及工作原理

鍋爐的除灰系統由爐前和爐中爐后 2部分組成,因此脈沖式沖灰水封槽也分為前和中后2個獨立系統,構造稍有不同。

1.1 爐前落灰斗脈沖式沖灰水封槽

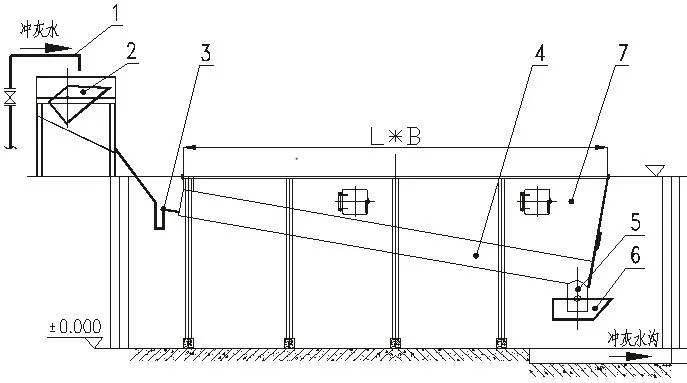

爐前落灰斗的脈沖式沖灰水封槽主要由7個部分組成,如圖1所示,其中的7和4為一體化結構。其工作原理是:爐前的排灰經過爐前落灰斗 7,落入半圓沖灰管 4;來自脈沖器 2的沖灰水以周期時間5~10 min、單個水量約160 kg/次,通過沖灰水液封管 3進入沖灰管 4,將爐前落灰沖入排渣液封管5和液封斗6,最終排往沖灰溝。

圖1 爐前落灰斗脈沖式沖灰水封槽系統結構

1.2 爐中爐后落灰斗脈沖式沖灰水封槽

爐中爐后落灰斗的脈沖式沖灰水封槽集成了爐底落灰、對流管束、柱管式分離器、空氣預熱器等落灰,主要由6個部分組成,如圖2所示。其工作原理是:從爐底落灰斗、對流管束落灰斗、柱管式分離器灰斗、空預器落灰斗等各處排出的灰,落入圓形沖灰管 4;來自脈沖器 2的沖灰水,以周期時間10~15 min,水量約100 kg/次,通過沖灰水液封管 3進入沖灰管 4,將各處灰斗落灰沖入排渣液封管5和液封斗6,最終排往沖灰溝。

圖2 爐中、爐后落灰斗脈沖式沖灰水封槽系統結構

2 脈沖式沖灰水封槽的技術關鍵點

⑴水封槽接納落灰斗數量

在鍋爐沖灰系統中,按爐前、爐中及爐后順序,分別使用帶有一定傾角的臥式脈沖式沖灰水封槽接納同一排各落灰斗的灰渣,一般每個自動沖灰水封槽以接納1~4個落灰斗的灰渣為宜。

⑵脈沖式沖灰水封槽形式

鍋爐爐前的排灰安裝使用的是底部半圓管脈沖式沖灰水封槽,以便接納較為粗大的灰渣,沖灰水及脈沖周期時間設得相對較短,或脈沖頻率相對較大。爐中及爐后的灰斗排灰安裝使用的是圓管脈沖式沖灰水封槽,以簡化沖灰設備的構造。不管是半圓管或圓管,尺寸可以做成:直徑×長度=(700~800)mm×(3000~8000) mm。沖灰管必須傾斜安裝,保證水力沖擊的排灰渣效果。

⑶下灰管或下灰槽始終保持清空狀態

沖灰管無論是采用圓管或半圓管,相對于鍋爐落灰斗的下灰管或下灰槽都要稍大一些,有利于落灰盡量落在脈沖式沖灰水封槽的底部。同時,鍋爐落灰斗的下灰管或下灰槽始終都保持在清空狀態。

⑷脈沖器

脈沖器由脈沖桶和接水箱組成,安裝于高處,脈沖器注水量設計在 100~160 kg/次,周期時間為5~10 min。脈沖器與水封槽前上端之間采用U型液封管作為通道,液封高度始終保持約150~200 mm以上,主要是保證脈沖式沖灰水封槽前上端入水口處的液封,防止漏風。脈沖的時間可以通過進水速率來進行控制,而每次的脈沖水量可以通過設計脈沖器的容積和形狀來進行控制。

⑸吊掛式液封斗

臥式脈沖式沖灰水封槽后下端排渣口處安裝吊掛式液封斗,液封高度始終保持約150~200 mm。吊掛式液封斗正常時保持水平狀態,需要時可以人工手動傾倒吊掛式液封斗內的沖灰水及灰渣。

3 脈沖式沖灰水封槽的優點

鍋爐落灰斗脈沖式沖灰水封槽的主要優點歸納如下:

⑴設備結構簡單,加工、制造、檢修容易;

⑵沖灰系統密封性好,沒有漏風現象;

⑶脈沖式沖灰性能較好,使鍋爐灰斗落入管式水封槽的灰渣再無浮積和沉積,避免了堵塞現象的發生;

⑷對鍋爐灰渣的形態適應能力強;

⑸系統實現生產過程自動沖灰,提高生產安全率,減少勞動強度,現場環境比較清潔;

⑹節水量比較顯著明顯,整體耗用水量比固定式水封槽的減少63.66%;

⑺投資適中,性能優良,適應環境能力強,運行平穩,能夠確保生產的連續性和穩定性。

4 脈沖式沖灰水封槽的實際使用效果

由中成進出口股份有限公司總承包、中國輕工業廣州設計股份有限公司設計的埃塞俄比亞OMO-KURAZ3糖廠,日處理甘蔗12000 t,采用2臺175 t/h次高壓鍋爐,共16個脈沖式水封槽。在2018/19年榨季的使用過程中,平均脈沖周期時間10 min,各脈沖器脈沖水量160 kg/次,16個脈沖器耗水量約為(16×160×60)/10=15360 kg/h,即2臺 175 t/h鍋爐出灰的脈沖式水封槽耗水量約為15.36 t/h。

現場改造過程中考慮到爐底至沉灰池水面的高度差較小,沖灰溝坡度平緩,距離較長,故在爐底每條沖灰水溝始端均增設了一條DN40補充水管,用于加大沖灰水溝的水流沖擊力,防止灰渣在溝內沉積,這 16條 DN40排水溝沖灰水管耗水量約為130 t/h,使沖灰水的總耗水量增加了很多。這樣,16個脈沖器耗水及排水溝沖灰水之和總量達到145.36 t/h,但相比采用普通水封槽出灰耗水量為400 t/h的2臺175 t/h鍋爐,還是減少了63.66%。

使用脈沖式沖灰水封槽排灰,脈沖器本身耗水量極少,系統整體耗水量的大小主要取決于爐底至沉灰池水面的高度差,沖灰溝坡度越大,沖灰溝的補水量就越小,也就是整體耗水量越小。總之,采用脈沖式沖灰水封槽的節水效果十分顯著。圖3為現場改造后實際使用的鍋爐落灰斗脈沖式沖灰水封槽的安裝圖。

5 結語和建議

鍋爐除灰系統經過技術改造,全部采用脈沖式沖灰水封槽進行水封及排灰,灰水經沖灰溝排往沉灰池或灰渣脫水裝置,有效地解決了鍋爐灰斗落灰管灰渣浮積和泥沙沉積的問題,是一種既節水、節省人工,又實現清潔和安全生產的有效除灰方法。經過 2018/19年榨季在糖廠的應用效果表明,使用脈沖式沖灰水封槽排灰,系統整體耗水量也大大減少,實現了自動沖灰并同時產生節水的雙重效果。

建議在前述脈沖式沖灰水封槽系統結構的液封斗的上方安裝現場攝像監控系統,可減少或免除人工定期檢查。

圖3 現場安裝脈沖式沖灰水封槽圖