運輸類飛機結構腐蝕檢查要求

2

(1. 廣州民航職業技術學院,廣州 510470;2. 廣州飛安航空科技有限公司,廣州 510850)

腐蝕是運輸類飛機結構的主要損傷型式,會影響甚至危及飛行安全。1981年8月22日,臺灣遠東航空公司一架737客機在執行航班途中,因機身貨艙底部蒙皮大面積腐蝕導致飛機空中解體。1988年4月28日,美國阿洛哈航空公司一架老齡737飛機從Hilo飛往Honolulu途中,前機身上部蒙皮壁板腐蝕疲勞撕裂、丟失。2007年2月21日,印尼Adam航空公司一架737客機由于龍骨梁嚴重腐蝕導致飛機降落時機身折斷,險些釀成災難性事故。三起重大飛行事故原因都是飛機服役期間未能及時檢查發現結構腐蝕。

自2015年1月起,廣州飛安航空科技有限公司針對在典型腐蝕環境中服役的300多架某成熟機型飛機(累計服役時間超過1 200 a)的結構腐蝕事件進行了統計分析,共發現13 000多起結構腐蝕事件。統計結果表明,運輸類飛機的結構腐蝕非常普遍。服役時間14 a以上飛機的主要結構(SSI)和重要結構(PSE)的腐蝕非常嚴重。主要結構失效將影響飛行安全,重要結構失效則會導致災難性后果[1]。

為了保證及時檢查發現結構腐蝕、避免服役期間因結構腐蝕引起飛機災難性破壞,根據運輸類飛機相關標準[2-4]中“結構的損傷容限和疲勞評定”要求,飛機型號合格證申請人必須確定飛機結構腐蝕檢查的大綱。本工作針對目前國產運輸類飛機結構腐蝕檢查大綱面臨的適航審定基礎問題,在確定飛機結構腐蝕影響因素和分布規律基礎上,對運輸類飛機結構腐蝕檢查要求的腐蝕檢查對象、腐蝕檢查方法、首次檢查期限和重復檢查間隔進行了研究。

1 飛機結構腐蝕的影響因素和分布規律

電位差、電通路以及金屬直接接觸電解液是飛機結構腐蝕的充分必要條件[5]。運輸類飛機服役期間的結構腐蝕分析結果表明,腐蝕影響因素及其分布規律主要有以下幾個方面。

1.1 材料種類

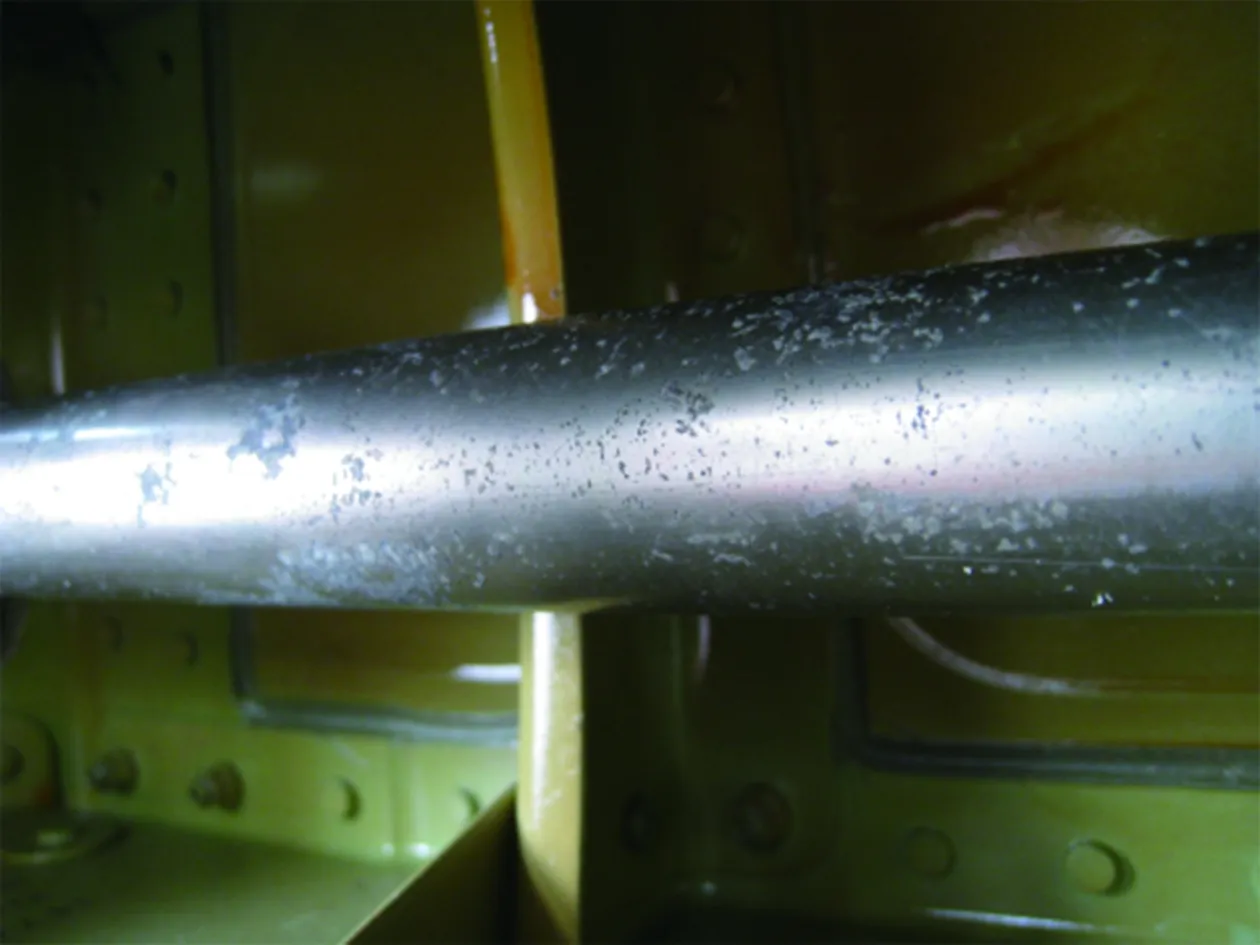

運輸類飛機結構的材料主要為鋁合金,材料內部存在電位不同的各種微觀組織[6-7]。材料內部電位的不同為腐蝕提供了所需的電位差,不同電位的微觀組織相互接觸為腐蝕提供了所需的電通路,當金屬直接接觸電解液后便會產生腐蝕。材料微觀組織的這一特點是運輸類飛機的金屬結構難以避免腐蝕的根本原因。飛機結構材料選擇不當會導致材料發生應力腐蝕、均勻腐蝕、點蝕和剝蝕等,如圖1所示。

圖1 選材不當導致的機身龍骨梁剝蝕Fig. 1 Exfoliation corrosion on keel beam caused by unsuitable material selecting

1.2 表面保護

飛行過程中,運輸類飛機需要通過發動機引氣對客艙、駕駛艙等區域進行增壓并維持增壓區域溫度在25 ℃左右,飛機蒙皮外表面溫度為-30 ℃左右,內外溫差大。因此,飛行過程中飛機蒙皮內表面不可避免地產生大量冷凝水。此外,凝露,潮氣,雨水以及貨物、廚房、廁所等處產生的滲漏液也會成為腐蝕電解液。由此可見,運輸類飛機結構不可避免地和腐蝕電解液接觸。

在飛機結構表面增加保護層、避免電解液與金屬結構直接接觸是運輸類飛機結構主要的防腐蝕方法。飛機結構表面保護層一旦破損失效,電解液將直接接觸金屬并導致腐蝕。根據表面保護層破損失效原因,可以將飛機結構腐蝕分為非偶然型腐蝕和偶然型腐蝕兩大類。結構表面保護層在非偶然性因素如電解液、高/低溫、鹽霧、紫外線、濕熱、微生物等環境因素以及結構載荷作用下逐漸老化、破損失效導致的腐蝕稱為非偶然型腐蝕。非偶然型腐蝕產生的主要原因是結構防腐蝕設計缺陷,且與飛機服役時間密切相關。偶然型腐蝕是指飛機制造和服役期間各種偶然因素導致的結構表面保護層破損失效引起的腐蝕,如表面保護缺陷導致的腐蝕,見圖2。

圖2 鍍層缺陷引起的登機門扭力管點蝕Fig. 2 Pitting corrosion on the torque tube of entry door caused by plating defects

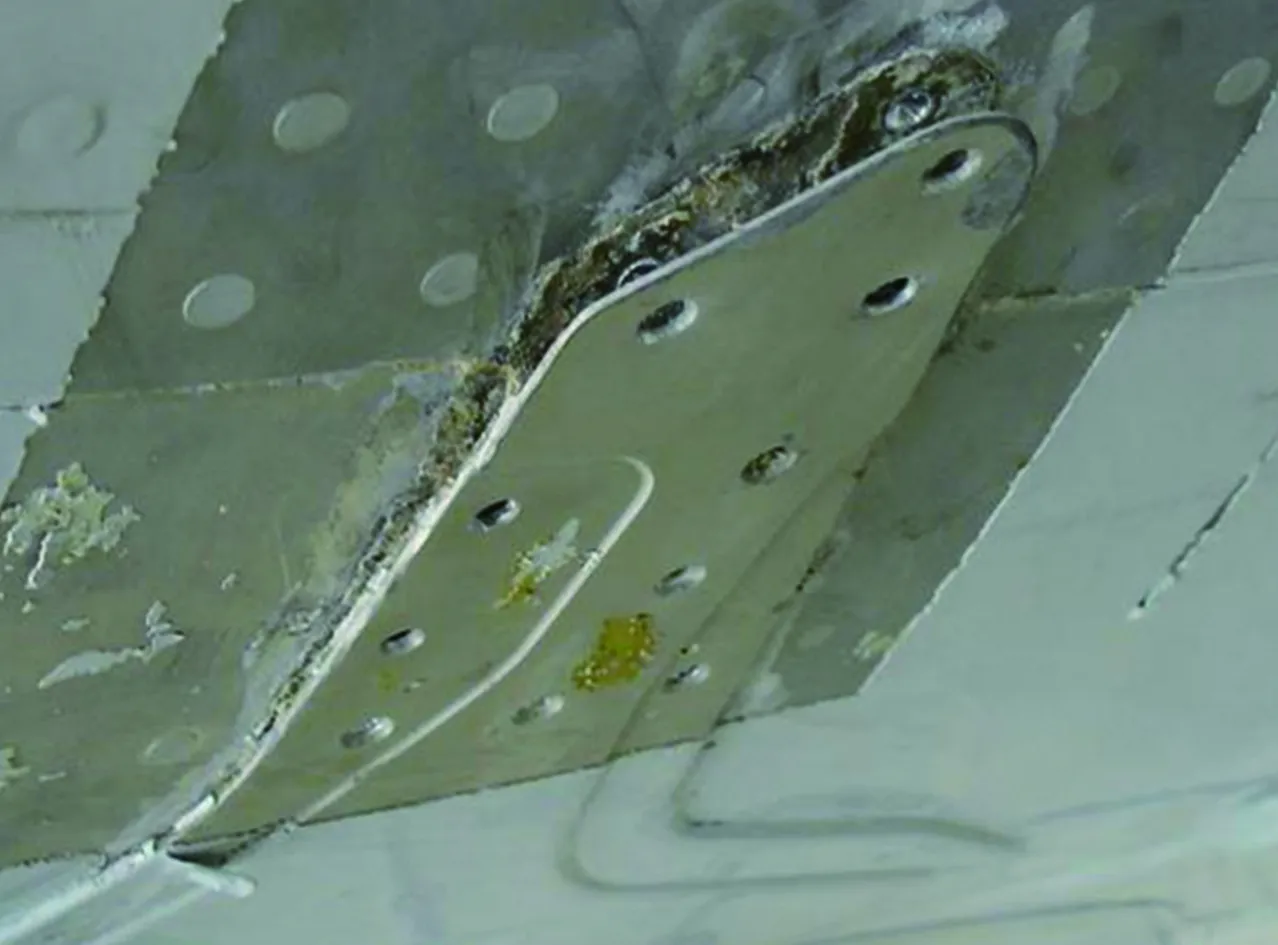

1.3 連接部位防腐蝕缺陷

按運輸類飛機結構的腐蝕形式,可分為結構連接部位的貼合面腐蝕和連接部位之外的非貼合面腐蝕。83%以上結構腐蝕為貼合面腐蝕。貼合面腐蝕具有隱蔽、擴展速度快等特點,是影響飛機適航的主要腐蝕形式。貼合面腐蝕的主要原因是結構連接部位貼合面存在微動、縫隙或者電位不同材料直接接觸等防腐蝕缺陷,從而加快結構材料應力腐蝕、均勻腐蝕、點蝕和剝蝕的形成和擴展。貼合面腐蝕包括電偶腐蝕、縫隙腐蝕、微動腐蝕。圖3為縫隙導致的機身蒙皮縫隙腐蝕。

圖3 機身蒙皮的縫隙腐蝕Fig. 3 Crevice corrosion on fuselage skin

1.4 環境因素

引起飛機結構腐蝕的環境因素包括電解液、高/低溫、鹽霧、紫外線、濕熱、微生物等。環境因素對結構腐蝕的影響包括導致保護層老化失效和金屬腐蝕兩個方面。結構表面保護層在環境因素作用下會逐漸老化失效,保護層失效后,金屬結構材料在電解液、鹽霧、載荷等作用下產生腐蝕。與飛機結構接觸的腐蝕介質和接觸時間是影響結構腐蝕形成和擴展速度的主要環境因素。

2 飛機結構腐蝕的適航要求

2.1 強度和變形要求

根據《運輸類飛機適航標準》第25.305條的強度和變形規定:結構必須能夠承受限制載荷而無有害的永久變形,即結構所受載荷小于限制載荷時,其變形不得妨害安全運行;結構必須能夠承受極限載荷至少3s而不破壞。限制載荷指飛機服役期間內結構預期的最大載荷。極限載荷等于限制載荷乘以規定的安全系數(1.5)。

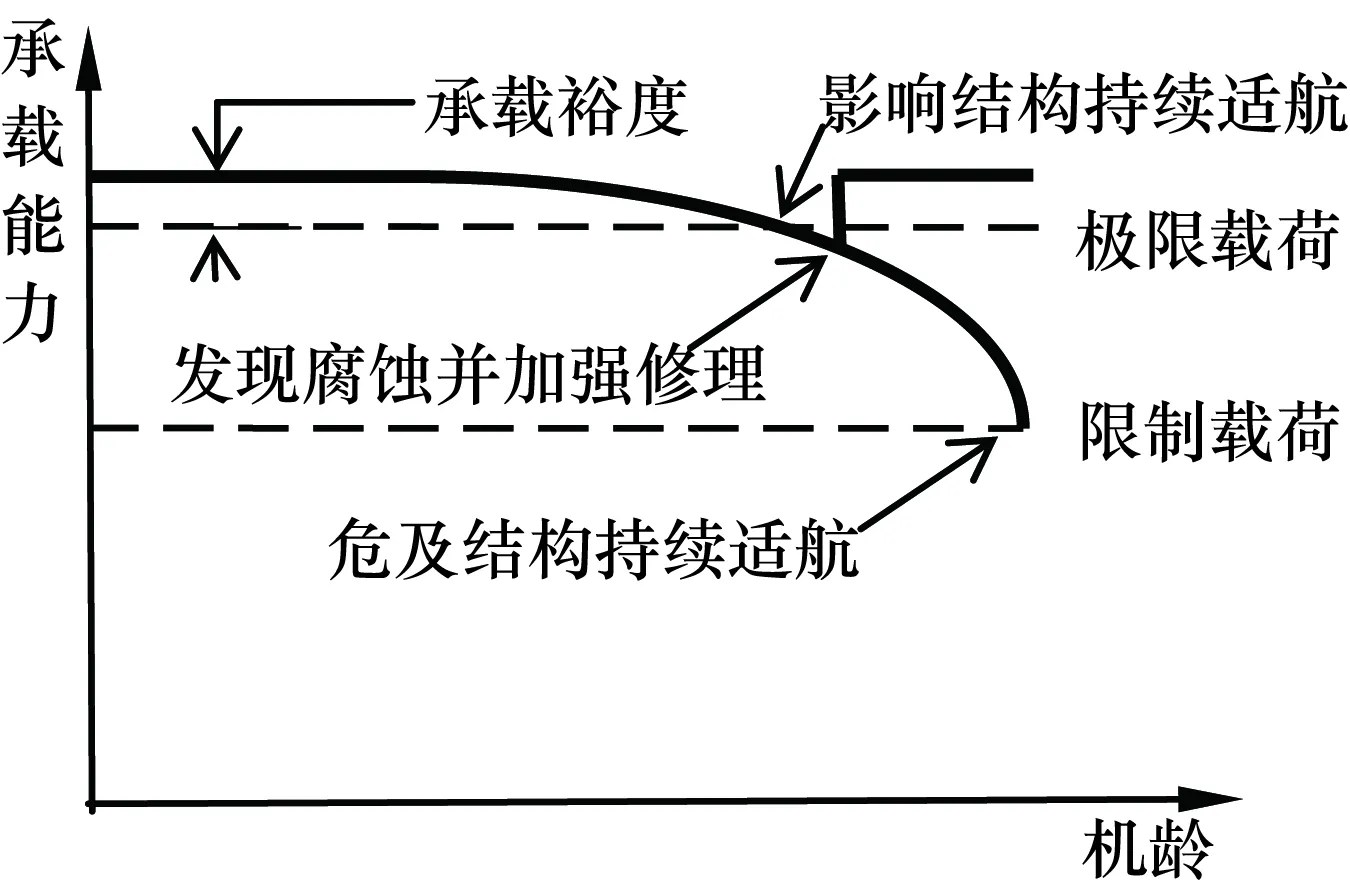

根據《運輸類飛機適航標準》第25.305條的結構承載能力規定,結構的承載能力必須滿足適航要求。如果腐蝕導致結構的承載能力下降到極限載荷以下水平時,結構在限制載荷作用下可能會產生有害的永久變形。這意味著腐蝕已經影響了結構的持續適航性。因此,需要及時檢查發現承載能力下降至極限載荷以下的結構,并通過結構加強或者更換恢復結構的承載能力。如果腐蝕導致結構承載能力下降到限制載荷以下水平時,結構會在限制載荷作用下斷裂破壞。這意味著腐蝕已經危及了結構的持續適航性。

由于飛機設計、制造以及服役期間不可避免地存在腐蝕預防和控制缺陷,因此飛機投入使用后結構腐蝕不可避免。如果結構承載能力僅滿足適航要求,這意味著結構發生輕微腐蝕也需進行結構加強甚至換件。這不僅會帶來經濟損失,還大大降低了飛機利用率。因此,飛機用戶是不會接受這種結構設計的。

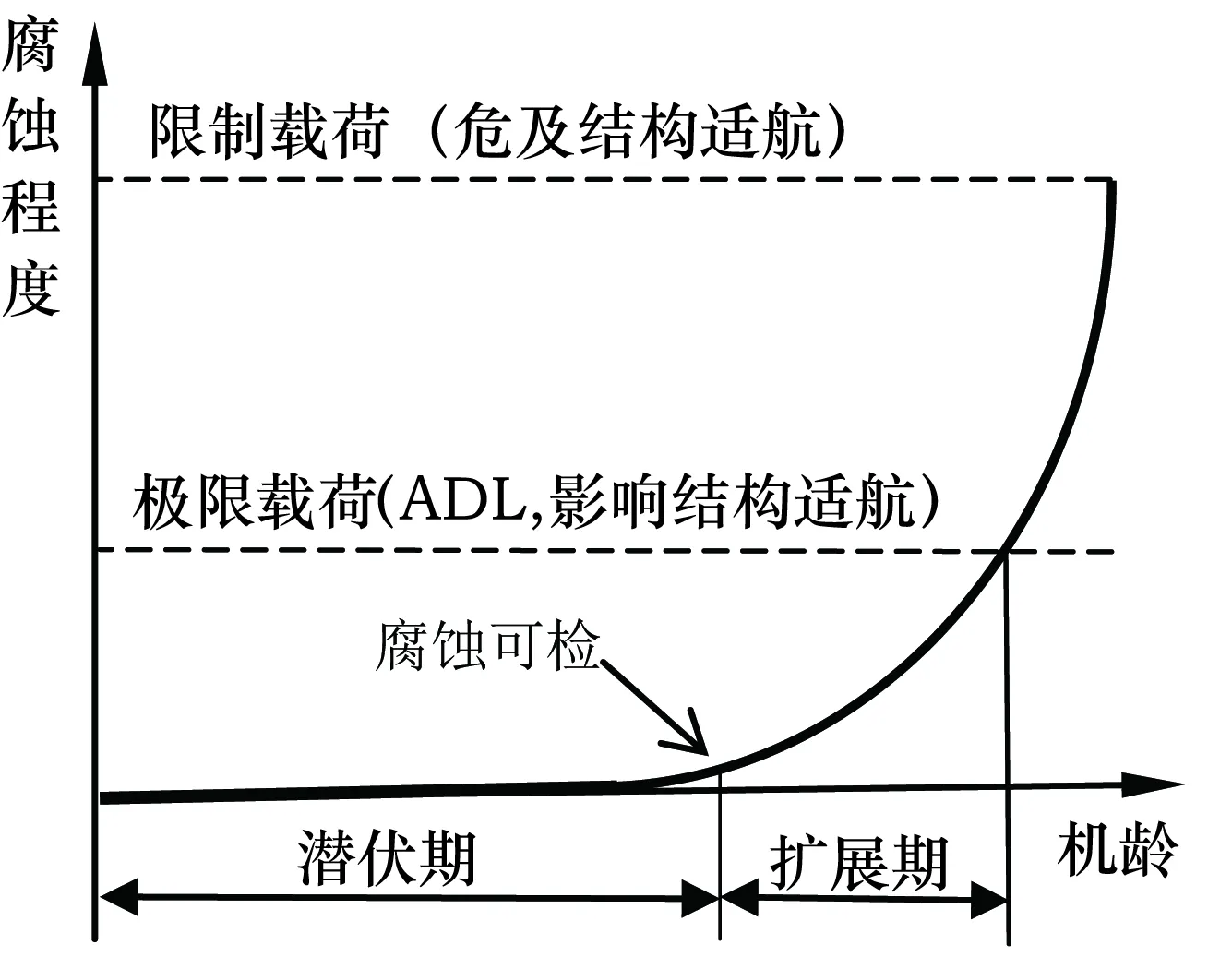

在飛機結構設計時,結構承載能力必須有一定的裕度,才能保證結構發生一定程度的腐蝕等輕微損傷后,其承載能力也不會下降到極限載荷之下,避免修理或者換件,如圖4所示。與結構承載裕度對應的輕微損傷限制稱為允許損傷限制(ADL)。ADL范圍內的損傷稱為允許損傷。ADL一般用結構厚度的百分比表示。

圖4 飛機結構腐蝕擴展及承載要求Fig. 4 Corrosion development and load requirement for aircraft structure

2.2 腐蝕損傷容限評定要求

根據《運輸類飛機適航標準》第25.571條中“結構的損傷容限和疲勞評定”的規定,飛機型號合格證申請人必須根據飛機結構的防腐蝕設計方法,預測飛機服役期間結構腐蝕的部位、腐蝕形式并評定腐蝕檢查要求,以避免飛機在服役期間由于結構腐蝕引起災難性破壞。因此,腐蝕損傷容限評定包含以下要求:

①可能導致飛機災難性破壞的重要結構必須完成腐蝕評定。

②腐蝕評定結果必須包括飛機服役期間結構預期的腐蝕部位和腐蝕形式。

③根據腐蝕評定結果制定的腐蝕檢查要求,必須能夠避免飛機災難性破壞。這就要求腐蝕導致結構承載能力下降到限制載荷之前必須被檢查發現。

2.3 腐蝕預防和控制要求

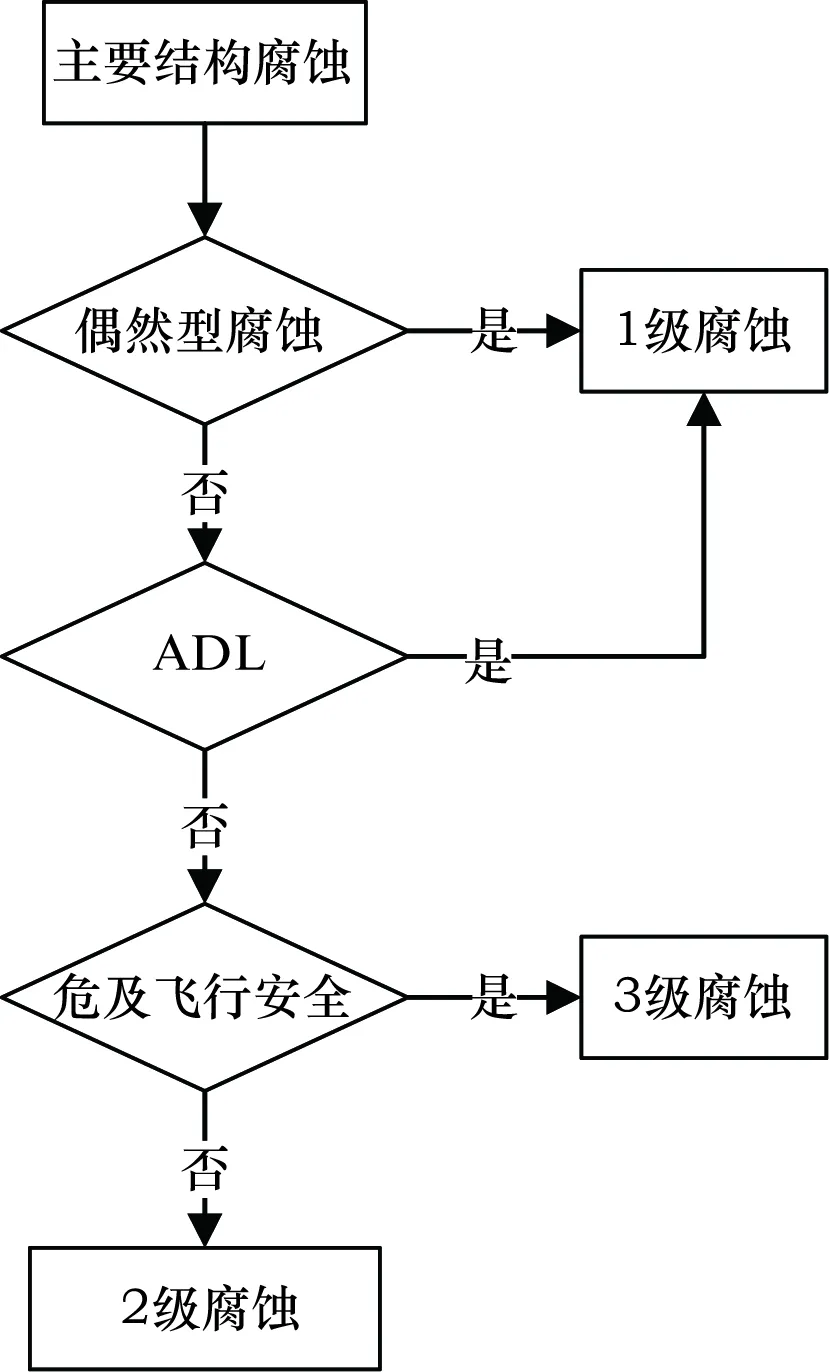

根據CCAR-121-R5標準《大型飛機公共航空運輸承運人運行合格審定規則》[8]第121.363條及附錄J,中國民用航空局頒布了咨詢通告AC-121-FS-2018-65-R1標準《航空器結構持續完整性大綱》[9],對飛機結構腐蝕預防和控制提出了如下要求:航空運營人需要根據型號合格證持有人或者補充型號合格證持有人提供的腐蝕預防和控制基準大綱,或者相同或類似機型的使用經歷和數據,制定并執行腐蝕預防和控制大綱,將飛機主要結構的腐蝕控制在1級或者更好水平,避免出現2級腐蝕甚至3級腐蝕。腐蝕預防和控制基準大綱的基本內容就是按照《運輸類飛機適航標準》第25.571條要求確定的飛機結構腐蝕檢查要求。圖5為飛機結構腐蝕級別評定基本流程。

根據AC-121-FS-2018-65-R1標準的結構腐蝕預防和控制要求和腐蝕級別定義,主要結構的腐蝕應在超出ADL之前被及時檢查發現,不允許出現會導致飛機災難性破壞的3級腐蝕。與《運輸類飛機適航標準》第25.571條的腐蝕損傷容限評定要求相比,AC-121-FS-2018-65-R1標準對腐蝕預防和控制要求存在以下區別:

①腐蝕檢查對象,由重要結構擴大到了主要結構。

②腐蝕檢查期限,由必須在結構承載能力下降到限制載荷之前檢查發現,提前到需要在超出ADL之前檢查發現。

圖5 飛機結構腐蝕級別評定基本流程Fig. 5 Basic flow chart of corrosion level evaluation for aircraft structure

3 飛機結構腐蝕檢查要求

運輸類飛機結構腐蝕檢查要求包括腐蝕檢查對象、腐蝕檢查期限和腐蝕檢查要求。根據《運輸類飛機適航標準》第25.305條的強度和變形要求、第25.571 條的腐蝕損傷容限評定要求以及AC-121-RS-2018-65-R1標準的腐蝕預防和控制要求,運輸類飛機結構腐蝕檢查要求如下:

①腐蝕檢查對象為飛機服役期間所有主要結構預期的腐蝕部位和腐蝕形式。

②腐蝕檢查期限為腐蝕需要在超出ADL之前被檢查發現。

飛機結構腐蝕擴展過程包括腐蝕可檢之前的腐蝕潛伏期以及腐蝕可檢至ADL的腐蝕擴展期[10],如圖6所示。腐蝕潛伏期主要取決于結構表面保護層和結構所在區域的環境因素。腐蝕擴展期主要取決于結構材料的腐蝕性能、結構連接部位貼合面防腐蝕設計、結構接觸的腐蝕介質及接觸時間。

由于腐蝕應在超出ADL之前被及時檢查發現,飛機服役后結構腐蝕的首次檢查期限由腐蝕潛伏期和腐蝕擴展期決定。飛機服役時間超過首次檢查期限后,飛機結構已經過腐蝕潛伏期。為了將結構腐蝕控制在1級腐蝕范圍,需要在假定結構表面保護層已經失效的前提下,根據腐蝕擴展期確定重復檢查間隔。非偶然型腐蝕潛伏期一般較長,首次檢查期限比重復檢查間隔長。偶然型腐蝕潛伏期較短,一般認為首次檢查期限等于重復檢查間隔。

根據《運輸類飛機適航標準》第25.611條,腐蝕檢查方法應優先采用目視檢查。結構目視檢查包括一般目視(GVI)和詳細目視(DVI)兩種。運輸類飛機服役期間結構常見的腐蝕形式包括應力腐蝕、均勻腐蝕、點蝕、剝蝕、縫隙腐蝕、電偶腐蝕、微動腐蝕、絲狀腐蝕以及微生物腐蝕。不同目視檢查方法對于不同腐蝕形式的可檢性不同。需要根據飛機服役期間結構腐蝕形式評定結果及整機大修間隔,確定合適的腐蝕檢查方法。

圖6 飛機結構的腐蝕潛伏期和腐蝕擴展期Fig. 6 Latent period and development period of corrosion for aircraft structure

4 結論

飛機結構連接部位的貼合面腐蝕形式包括電偶腐蝕、縫隙腐蝕和微動腐蝕,連接部位之外的非貼合面腐蝕形式包括應力腐蝕、均勻腐蝕、點蝕、剝蝕、絲狀腐蝕和微生物腐蝕。材料種類、表面保護、連接部位防腐蝕缺陷和環境因素是運輸類飛機結構腐蝕的主要影響因素。運輸類飛機結構的腐蝕檢查要求包括主要結構的腐蝕位置和腐蝕形式、腐蝕檢查方法、首次檢查期限和重復檢查間隔。腐蝕檢查方法決定于飛機服役期間預期的腐蝕形式。首次檢查期限決定于結構的腐蝕潛伏期和擴展期,重復檢查間隔決定于腐蝕擴展期。腐蝕潛伏期和腐蝕擴展期決定于腐蝕影響因素、腐蝕檢查方法和結構允許損傷限制。