Creo與數控仿真系統在數控車削中的應用

王翠芳 孫備 張利

摘? 要:利用Creo4.0中的NC模塊對復雜階梯軸零件進行數控車削加工仿真,完成加工設置和刀路文件(.ncl序列文件)的創建,通過3D動態屏幕演示觀察加工過程,優化加工工藝參數,然后經過后置處理器生成NC代碼(.tap文件),并導入宇龍數控仿真系統進行數控車削模擬仿真,驗證加工可行性,生成可在CAK6136數控車床上運行的G代碼。

關鍵詞:Creo4.0;數控車削;仿真

中圖分類號:TG519.1? ? ? ?文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2019)23-0177-03

Abstract: The NC turning simulation of complex stepped shaft parts is carried out using the NC module in Creo4.0, the machining setting and the creation of tool path file (.ncl sequence file) are completed, the machining process is observed by 3D dynamic screen demonstration, and the machining process parameters are optimized. Then the NC code (.tap file) is generated by the post-processor and imported into the Yulong NC Simulation System for NC turning simulation to verify the machining feasibility and generate the G code which can run on the CAK6136 NC lathe.

Keywords: Creo4.0; NC turning; Simulation

1 概述

PTC Creo Parametric4.0(簡稱Creo4.0)是目前產品制造行業中應用最為廣泛的 CAD/CAM/CAE軟件之一[1]。該軟件是美國 PTC公司生產的標志性軟件,涵蓋草繪設計、三維造型設計、機械仿真設計、模具設計、鈑金設計、數控加工等內容,專業性強,也是各大高校機械制造、機電一體化、車輛工程、工業設計等專業的必修課程。文中以Creo4.0為核心,通過分析零件圖紙,建立三維模型,運用數控加工(即NC)模塊生成數控加工程序,并在宇龍仿真軟件驗證其可行性。

2 建立模型

2.1 Creo4.0三維零件模型創建

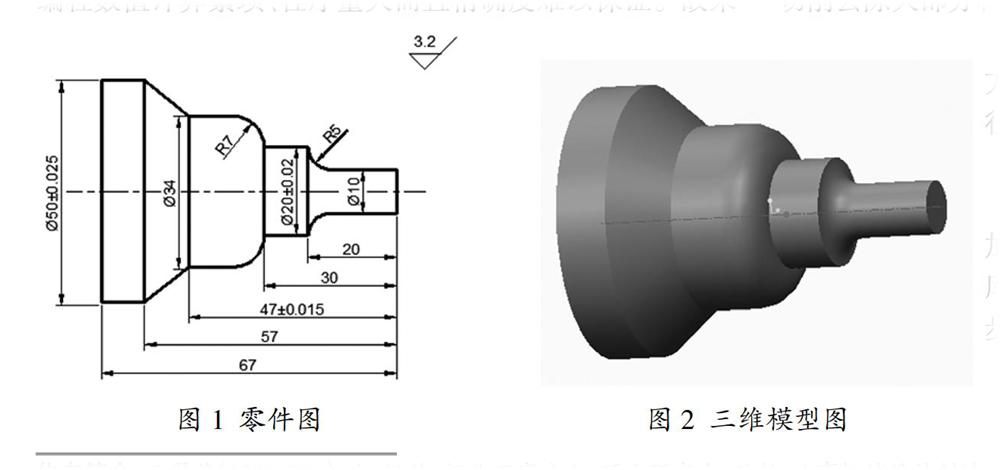

(1)零件圖及工藝分析

如圖1所示零件圖,經分析,該零件由圓柱、圓錐及圓弧面等幾何要素組成,屬于典型的回轉體零件。尺寸標注符合數控加工要求,加工精度要求比較高。如果采用手工編程數值計算繁瑣、程序量大而且精確度難以保證。故采用專業三維造型軟件Creo4.0實現工件的幾何造型,通過NC模塊設定、優化工藝參數,生成加工路徑及G代碼程序。

該零件外形規整,具有統一的設計基準,便于加工和測量,并且輪廓幾何要素定義完整。因此選擇毛坯尺寸Φ55mm×120mm,材料為45鋼,棒材,切削性能良好。從零件表面粗糙度要求來分析,需要進行粗車和精車兩步工序,粗車去除大部分的加工余量,精車以提高表面質量為主,去除剩下的余量[2]。

(2)Creo4.0建立零件的設計模型

根據零件的二維圖紙,應用Creo4.0的零件設計模塊完成零件建模,如圖2所示,此模型作為后續車削路徑的參照模型。

2.2 NC刀具路徑規劃

(1)確定加工方案

零件外輪廓粗車,采用“區域車削”的方法,循環路徑切削去除大部分材料。

零件外輪廓精車,采用“輪廓車削”的方法,通過定義輪廓,實現刀具沿輪廓路徑連續走刀,達到零件圖紙要求的尺寸[1]。

(2)創建NC序列文件

NC序列的創建實際上是對數控車削加工一系列操作過程和所建立工藝數據庫的一個集合過程。NC序列創建的主要步驟如下:

a.建立制造模型

雙擊打開Creo parametric4.0,點擊文件-新建-類型“制造”,子類型“NC裝配”-定義文件名“jietizhou”-確定。導入零件的參考模型,選擇自動裝配工件模型(即毛坯件模型)。

b.定義操作

加工操作包括選擇機床、刀具、定義工件坐標系(即編程零點)、退刀平面等內容。具體步驟可參考Creo parametric4.0教程,這里不再贅述。

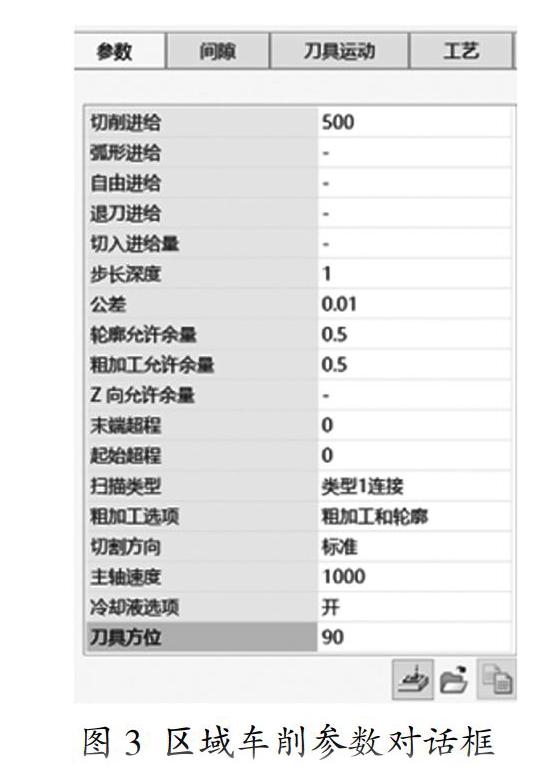

c.設置加工工藝參數

根據車削方法,選擇相應的加工工藝參數。“區域車削”加工工藝參數如下圖3所示。

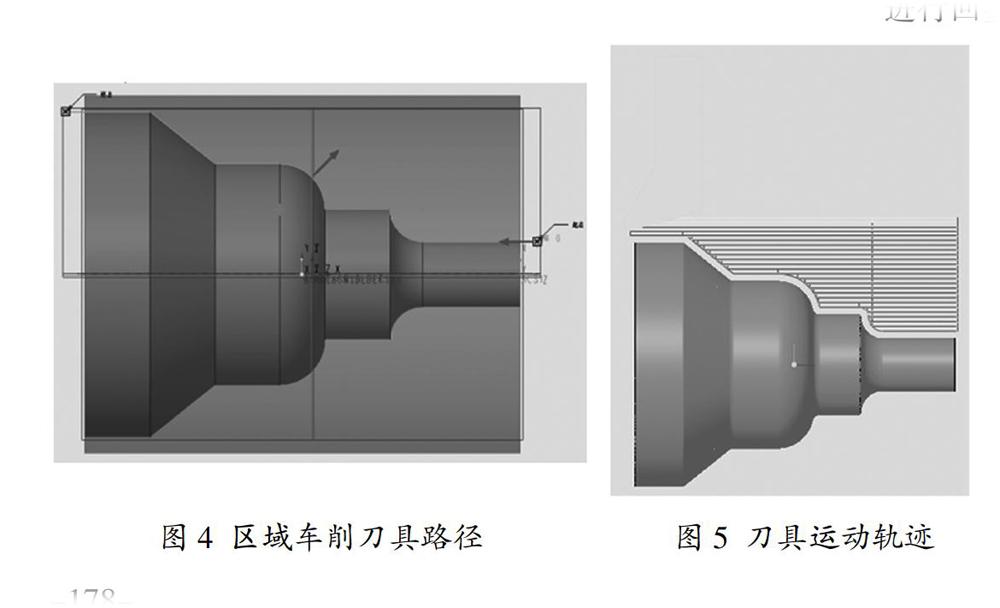

d.定制刀具路徑

在草繪方式下利用繪圖命令創建如圖4所示刀具路徑。

定義完成后可以預覽刀具運動軌跡如圖5,如果滿足要求,點擊“完成序列”,生成后綴名為.ncl的序列文件即CL數據,部分CL數據如圖6所示。Creo自動記錄NC序列定制過程中的所有相關信息,可以通過打開“序列信息”查看各項參數。如果有偏差,可以修改參數,重新定義。

精加工“輪廓車削”各項步驟類似。

2.3 NC后處理

NC序列完成后生成的ASCⅡ格式的CL文件是一組APT語言指令集,需要經過后置處理器文件轉換成數控G代碼程序,供不同機床識別和選用。

選擇“工具”-“CL數據”-“后處理”-打開“jietizhou.ncl”序列文件-選擇后置處理器進行后置處理,生成后綴為.tap的G代碼文件“jietizhou.tap”[1]。按照上述的操作過程完成零件精加工程序,匯總后保存在指定的文件夾內,以備仿真時調用。

3 運動仿真

3.1 仿真加工

宇龍數控加工仿真系統是上海宇龍軟件工程有限公司開發的模擬數控機床操作全過程的一款仿真軟件,該軟件在數控仿真領域很具代表性,是國家及各省市指定的數控模擬考核系統[2]。提供的機床包括車床、銑床、加工中心,包括FANUC、SIEMENS等目前應用比較廣泛的控制系統,同時具有毛坯定義、工件裝夾、豐富的刀具庫等內容,適合各種加工程序檢驗及初學者操作練習。根據加工零件的類型,文中選擇數控車床-FANUC Oi系統-標準(平床身前置刀架)。具體操作流程如下:

(1)開機、回參考點

單擊操作面板上的“啟動”按鈕,“機床電機”“伺服控制”指示燈亮,釋放“急停按鈕”。然后,檢查“回原點”指示燈是否亮,如果指示燈亮,表示已經進入回原點模式。如果指示燈不亮,需要執行“回原點”操作。回原點即回機床參考點,它是機床上一個固定的點,機床每次通電后,都要先進行回參考點操作,目的是建立數控機床坐標系,確定機床原點。

點擊“回原點”按鈕,進入“回原點”操作模式。單擊“X”軸-正方向移動“+”,“X原點燈亮”,此時X軸已經回到原點。同樣的方法,Z軸回原點[2]。

(2)定義毛坯和裝夾

單擊菜單欄上“零件”-“定義毛坯”,系統打開“毛坯定義”對話框。根據上述零件模型,在對話框中輸入“毛坯名字”、“材料”,選擇毛坯形狀為圓柱形,定義尺寸Φ55mm×120mm。

單擊“零件”-“放置零件”,系統打開操作對話框,單擊上述毛坯,選中的零件信息加亮,按下“安裝零件”,系統自動安裝零件到機床上[2]。此時,系統會自動彈出一個方向小鍵盤,單擊相應的按鍵,可以實現零件左右平移、旋轉及調頭。

(3)選擇刀具

單擊菜單欄上“機床”-“選擇刀具”,系統彈出“刀具選擇”對話框。車床FANUC Oi系統默認前置刀架可以同時安裝4把刀具,刀架圖中刀位1~4對應程序中的T01~T04[3]。

從對話框右側選擇相應的刀片類型和刀柄。刀具長度和刀尖半徑可根據需要進行修改,完成后如下圖7所示,單擊“確認”按鈕。

(4)程序輸入

Creo4.0仿真完成的數控程序可以在寫字板或者記事本中打開查看并保存為文本格式(.txt格式),通過FANUC Oi系統的MDI鍵盤輸入[2]。

(5)對刀

對刀實質就是測量程序原點與機床原點之間的偏移距離,建立工件坐標系[4]。文中將工件右端面中心點設為工件坐標系原點,采用試切對刀法,將偏移的坐標值(即工件右端面中心點在機床坐標系中的坐標值)輸入G54坐標系中即完成對刀操作。

(6)自動加工

程序導入后可檢查運行軌跡,單擊控制面板上的“自動運行”鍵,然后單擊MDI面板上的“CUSTOM GRAPH”鍵,通過“視圖”菜單中的動態平移、旋轉、縮放等方式檢查刀具運行軌跡,確定無誤后,返回主界面。單擊“自動運行”,完成工件的加工,如圖8所示[2]。

3.2 檢測與分析

(1)工件形狀的正確性

通過菜單欄“視圖”功能,全方位觀察工件形狀,保證正確性。

(2)檢查工件的尺寸合格性

單擊菜單欄“測量”-“剖面圖測量”,分別點擊相應尺寸進行檢測,如圖9所示。

3.3 車削程序編制

文中以FANUC Oi系統為例,將Creo4.0生成的程序進行修改,并在宇龍數控仿真系統進行驗證,得出適合CAK6136數控車床上運行的G代碼。程序如下:

4 結論

文中以復雜階梯軸為例,通過Creo4.0建模,設置加工參數,仿真生成數控加工程序,并在宇龍數控仿真系統軟件中進行驗證,達到預期效果。這兩種方式的結合不僅可以用于企業,還可以用于輔助教學,有效解決機床少,實習學生多的問題,而且避免了學生因誤操作造成危險及機床損壞,達到良好的教學效果。

參考文獻:

[1]徐敏.基于Pro/E和VERICUT的虛擬數車床建模與仿真應用[D].浙江工業大學,2012,5.

[2]彭美武.宇龍4.2數控仿真技術與應用實例詳解[M].北京:機械工業出版社,2016.

[3]黃金.UG在數控車削加工仿真中的應用[J].科技信息,2009(1):10-11.

[4]耿家源.基于MasterCAM 的密封塞數控仿真加工[J].科技視界,2014,6:136.