一種自張緊式伸縮皮帶導板的設計計算

閆玉平,代英男,張康武,馬續創,呂陽陽,李菲

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.遼寧忠旺機械設備制造有限公司,遼寧 遼陽 111000)

0 前言

在各類自動化連續生產線上,尤其是冶金行業的連續生產線上,各設備之間的緊密銜接是保證機組不停機穿帶及連續運行必不可少的條件,經常使用伸縮皮帶導板作為過渡裝置。伸縮皮帶導板是在普通皮帶導板的基礎上增加了伸縮機構,使得導板可以在長度方向實現伸縮。連續生產線用伸縮皮帶導板有兩部分組成,包括伸縮皮帶和固定機架。當要求將各設備銜接起來以滿足機組穿帶等功能需要時,伸縮皮帶導板伸出,填補空工位位置,反之伸縮皮帶導板縮回。

皮帶運行是靠摩擦力驅動的,要保證皮帶正常穩定運行必須保證皮帶與支撐輥之間具有足夠的摩擦力,這就要求皮帶必須具有一定的張緊力,使皮帶始終緊貼支撐輥處于張緊狀態,否則容易出現打滑、跑偏現象 。為了保證皮帶的傳動能力,需定期檢查張緊度,如發現不足,必須重新張緊。當皮帶出現松弛情況時,需要重新調整張緊機構實現張緊度調節后,才能繼續正常使用。

1 典型的皮帶張緊方法

所有皮帶在上機后正式使用前都要按計算數值或者經驗范圍張緊,以保證達到必要的張緊度。張緊度由皮帶的伸長特性決定,例如西格林傳輸皮帶的安裝伸長率范圍通常為0.3%~0.8%。張緊度過小,達不到皮帶輸送、傳動所需要的額定動力,并且可能出現打滑、跑偏現象。張緊度過大,皮帶所產生的有效拉力可能造成支撐輥的彎曲甚至損壞,同時對皮帶的使用壽命也有影響。

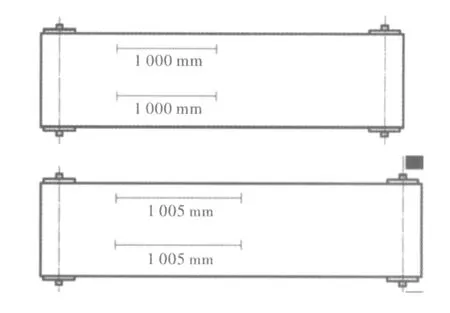

伸長率為0.5%時典型的皮帶張緊方法如圖1所示。皮帶纏繞在前后兩個支撐輥上形成一個封閉的形狀,皮帶理論長度為1 000 mm。為了使皮帶張緊并保持0.5%的伸長率,需要將右邊的支撐輥向右移動一段距離,將皮帶拉長到1 005 mm。這種張緊機構結構復雜,張緊度調整方法效率低、人工調節不便、效率低,而且人工調節不好控制張緊力大小,調節時機也不好把握。

圖1 典型的皮帶張緊方法

2 自張緊式伸縮皮帶導板結構

為了解決皮帶張緊中存在的問題,本文設計了一種自張緊式伸縮皮帶導板,即導板在伸長過程中皮帶可以自動產生張緊,免去了人工調節張緊的麻煩,大大提高了生產效率。

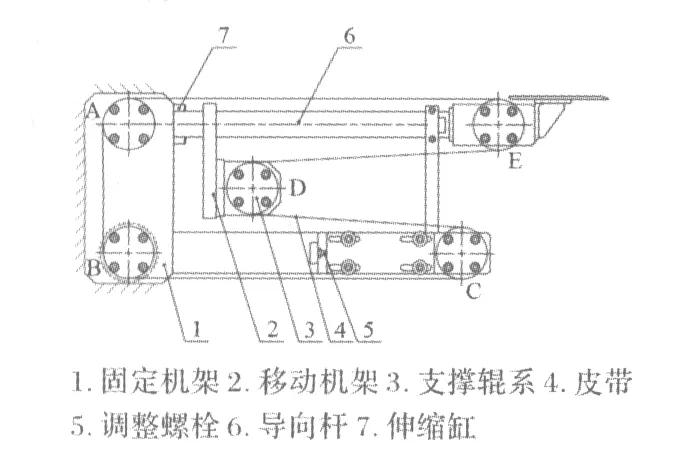

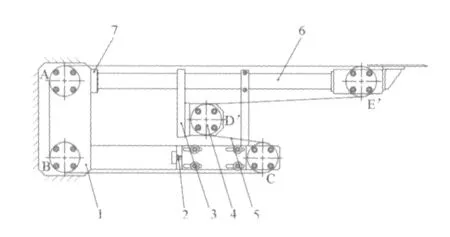

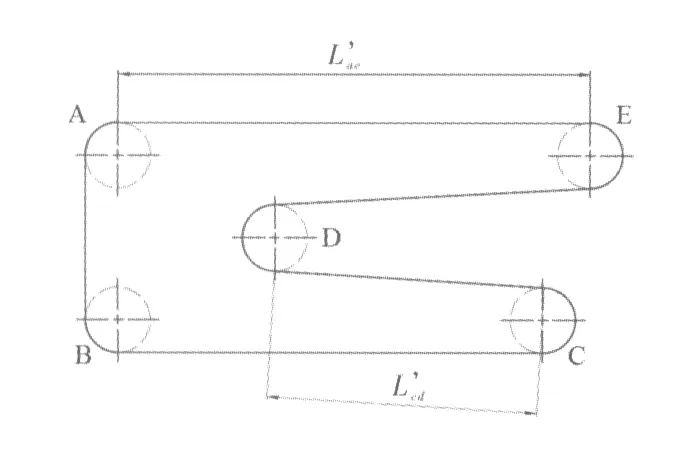

自張緊式伸縮皮帶導板結構如圖2所示,包括固定機架1,移動機架2,皮帶支撐輥系3、皮帶4、調整螺栓5、導向桿6、伸縮缸7。皮帶支撐輥系3包括A、B、C、D、E五個支撐輥。其中,支撐輥A、B、C安裝在固定機架1上,為固定輥系,在導板伸縮過程中其位置保持不變;支撐輥D、E可隨移動機架2同步運動,為浮動輥系,在導板伸長過程中其位置發生變化。皮帶4纏繞在皮帶支撐輥系3上形成一個封閉的形狀,支撐輥C底座上的安裝孔為長孔,通過調整螺栓5可以調整皮帶4的初始張緊度。工作時,在伸縮缸7的驅動下,移動機架2可沿著導向桿6作直線運動,移動機架2在運動的同時帶動皮帶支撐輥系3中的浮動輥系D和E一起運動,使皮帶支撐輥系3中各個支撐輥的空間相對位置改變,從而實現皮帶導板的伸縮功能。

圖2 自張緊式伸縮皮帶導板結構

3 皮帶自張緊原理

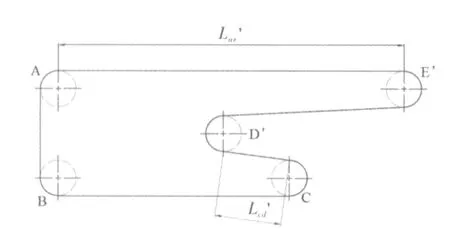

皮帶導板縮回時如圖3所示,皮帶導板伸長時如圖4所示。對比圖4與圖3可知,在伸縮缸7的驅動下,支撐輥D、E隨著移動機架2向前移動了一段距離,移動距離等于伸縮缸7的行程。圖3與圖4中皮帶纏繞狀態可分別簡化為圖5與圖6,導板縮回時皮帶纏繞狀態如圖5所示,導板伸長時皮帶纏繞狀態如圖6所示。對比圖6與圖5可知,皮帶只有AE段與CD段的長度在導板伸長與縮回兩個狀態時發生了變化,其變化可簡化為圖7所示。

圖3 導板縮回時結構

圖4 導板伸出時結構

圖5 導板縮回時皮帶纏繞狀態

圖6 導板伸出時皮帶纏繞狀態

皮帶在縮回時的長度為

L=L0+Lae+Lcd

(1)

皮帶在伸出時的長度為

L′=L0+Lae′+Lcd′

(2)

式中,L0為皮帶在導板伸縮前后未發生變化部分的長度;Lae為導板縮回時AE段皮帶長度;Lcd為導板縮回時CD段皮帶長度;Lae′-導板伸出時AE段皮帶長度;Lcd′為導板伸出時CD段皮帶長度。

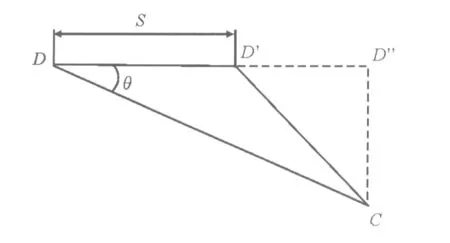

圖7 導板伸縮前后皮帶長度變化簡圖

導板伸出后與導板縮回時皮帶的長度差ΔL為

ΔL=L′-L=S+Lcd′-Lcd

(3)

式中,S為伸縮缸的行程。

由三角形兩邊之和大于第三邊可知,ΔL>0。也就是說與縮回狀態相比,導板在伸長后皮帶長度變長了,也就是說皮帶在導板伸長過程中被拉長了,其張緊度更大了,即皮帶在伸長的過程中產生了自張緊。

4 皮帶張緊度計算

皮帶的張緊度可以用皮帶張緊后的長度與皮帶原始長度的差值來衡量。顯然,差值越大,皮帶繃得越緊,即皮帶張緊度越大。更進一步,如圖7所示,記導板在縮回狀態時,CD段皮帶與水平方向夾角為θ,則

Lcd″=Lcd·sinθ

(4)

Ld′d″=Ldd″-Ldd′=Lcd·cosθ-S

(5)

(6)

則導板伸縮前后皮帶長度差值ΔL與伸縮缸行程S之間的關系為

(7)

由此可見,導板在伸縮前后皮帶的長度差ΔL是θ與S的函數,即導板伸長后皮帶的張緊度是由導板的結構和伸縮缸的行程共同決定的。因此,通過合理地布置A、B、C、D、E五個支撐輥的位置以及選擇伸縮缸的行程S,可以實現皮帶所要求的張緊度。

5 工程應用

基于以上分析計算,中國重型機械研究院股份公司為天津忠旺鋁業有限公司某廠清洗拉矯線上設計了一種自張緊式伸縮皮帶導板,如圖8所示。

圖8 自張緊式伸縮皮帶導板工程應用

根據導板所在位置機組的空間大小以及機組工藝要求,選擇伸縮缸行程S為750 mm,支撐輥C、D之間皮帶長度為1 007 mm。根據公式(7),導板在伸縮前后的皮帶長度差ΔL隨角度θ的變化曲線如圖9所示。通過圖9中的曲線可知,當角度θ較小時,皮帶長度差ΔL對θ的變化不敏感;隨著角度θ的增大,皮帶長度差ΔL對θ的變化越來越敏感。因此,設計時應該合理選擇θ大小。θ太小,達不到皮帶要求的張緊力;θ太大,過大的張緊力可能造成皮帶損壞。

圖9 ΔL隨θ的變化曲線

6 結論

理論分析及工程實踐證明文中自張緊式伸縮皮帶導板,巧妙地利用導板自身的結構實現了皮帶的自動張緊,結構簡單、運行良好,免去了人工調節張緊的麻煩,大大提高了生產效率。