糖蜜酒精廢醪液蒸發濃縮工藝的研究

李亞芳,劉麗花,潘新華

(中國輕工業南寧設計工程有限公司,廣西 南寧 530031)

1 引言

酒精生產主要原料為木薯、玉米、糖廠廢糖蜜、纖維素等。酒精廢醪液是酒精生產過程中粗餾塔排出的廢液,主要含有機物、維生素、氮等。而以糖廠廢糖蜜為原料生產酒精產生的酒精廢醪液色偏深、COD含量高,需進一步處理達標后才能外排。

目前工業化的酒精廢醪液處理工藝主要有:厭氧+好氧處理、氧化塘處理工藝、蒸發濃縮工藝等。以木薯為原料生產酒精的廢醪液COD值相對較低,經厭氧+好氧處理產生沼氣、沼肥后即可達標排放;而以糖廠廢糖蜜為原料生產酒精產生的廢醪液COD值較高,一般采用氧化塘工藝或蒸發濃縮工藝處理。氧化塘處理工藝主要是將酒精廢醪液置于氧化塘內降解,降解后的酒精廢液用于輪灌蔗田,該工藝系統設備簡單、生產成本低,但是長期灌溉會導致蔗田土壤板結而不利于甘蔗的生長,因而該工藝方法在有些地區不被接受。糖蜜酒精廢醪液另外一種處理方式即蒸發濃縮處理工藝,濃縮的酒精廢醪液可作為專制鍋爐的燃料燃燒也可以送入噴霧干燥系統制肥。本文主要就廢糖蜜酒精廢醪液蒸發濃縮工藝進行研究。

2 工藝技術

2.1 工藝方案

以糖廠廢糖蜜為原料生產酒精時,每生產一噸酒精大概可排出十二噸酒精廢醪液。廢醪液干物質含量約10%~13%,COD含量約130000~150000mg/L,高時可達170000mg/L,pH值4~6.5之間。由于酒精廢醪液呈酸性,故先利用石灰乳將其pH調至6.8~7.2后進行加熱濃縮處理。進入蒸發系統之前酒精廢醪液錘度10~13°Bx,濃縮后濃縮物錘度60~65°Bx。本濃縮工藝主要由加熱工段與蒸發工段組成,采用四級加熱與六罐五效真空蒸發工藝。

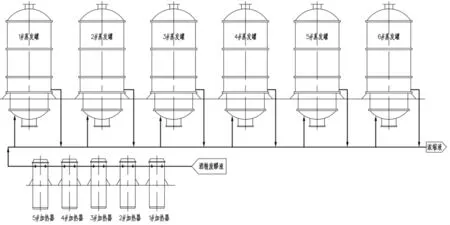

加熱器工段由5臺列管式加熱器組成,其中4臺運行1臺輪洗備用,為了提高加熱效率、節約蒸汽消耗量,酒精廢醪液在進入蒸發罐之前,利用不同品質的蒸汽對其進行四級加熱。由于多效蒸發具有熱效率高、耗汽量少等優點,故選用多效蒸發方案。當蒸發效數越多,單位蒸汽的消耗量越小,操作費用低,但是效數過多設備投資大,溫度差損失也大[1],結合甘蔗糖廠蒸發工藝,故選用六罐五效真空蒸發工藝。蒸發系統由6臺Robert式蒸發罐組成,其中5臺運行1臺輪洗備用。加熱后的酒精廢醪液從蒸發罐的底部入料,循環管出料。根據五效蒸發熱力方案,從一效蒸發罐至五效蒸發罐罐內壓力依次降低,前效蒸發罐的物料能自動流入后效蒸發罐。前兩效蒸發罐處于正壓狀態下運行,最后兩效蒸發罐處于真空狀態下運行。五效蒸發罐汽室汁汽引入高效噴射式冷凝器,通過向冷凝器中泵入循環水來產生蒸發過程中所需要的真空。加熱蒸發物料流程圖,如圖1所示。

圖1 加熱蒸發物料流程簡圖

由于酒精廢醪液中含有鈣鹽等,當加熱器與蒸發罐運行一段時間后易使加熱管結垢,從而導致傳熱效率降低,需對設備進行清洗。加熱器與蒸發罐的輪洗通過物料閥、蒸汽閥、汽凝水閥等閥門的切換來實現。在實際生產中,利用高壓清洗機對加熱器與蒸發罐的加熱管進行沖洗。

2.2 加熱系統熱力方案

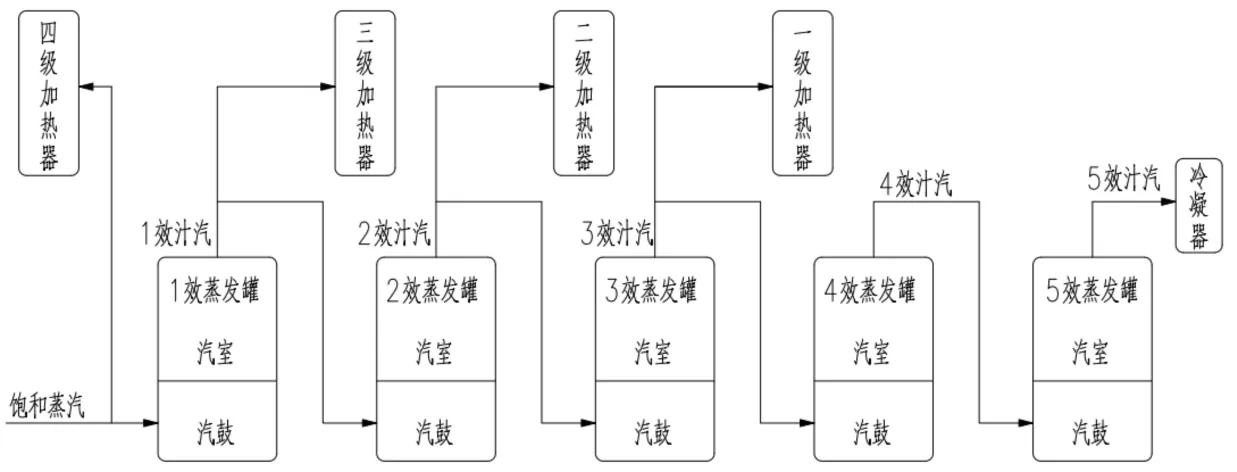

酒精廢醪液的加熱分為四級:利用三效蒸發罐的汁汽對其進行一級加熱,將其溫度從約75℃加熱到約85℃;利用二效蒸發罐的汁汽對其進行二級加熱,將其溫度從約85℃加熱到約97℃;利用一效蒸發罐的汁汽對其進行三級加熱,將其溫度從約97℃加熱到約107℃;利用混合蒸汽對其進行四級加熱,將其加熱至約117℃。加熱系統產生的汽凝水排入蒸發系統的等壓排水系統進行統一處理達標后外排。

2.3 蒸發系統熱力方案

蒸發系統選用六罐五效真空蒸發系統。五效蒸發熱力方案:一效蒸發罐以混合蒸汽作為熱源,二效蒸發罐以一效蒸發罐汁汽為熱源,三效蒸發罐以二效蒸發罐汁汽為熱源,四效蒸發罐以三效蒸發罐汁汽為熱源,五效蒸發罐以四效蒸發罐汁汽為熱源進行蒸發濃縮,五效蒸發罐汁汽引入冷凝器。利用高效噴射式冷凝器維持蒸發系統生產所需要的真空。選用等壓排放系統收集蒸發過程中產生的汽凝水。其中,真空蒸發有如下優點[2]。

一是在真空下蒸發,可以多次利用蒸發的熱能,同時減少蒸汽消耗量;二是操作靈活性大,因為蒸發系統配有冷凝器,而冷凝器具有緩沖作用,能適應負荷的變化;三是由于在低溫下運行,從而避免溫度過高而導致物料變性。

糖蜜酒精廢液濃縮所采用“六罐五效”真空蒸發工藝,同甘蔗糖廠澄清蒸發工段的蒸發工藝有相似之處,但是也有不同之處。在糖廠蒸發工段,由于除抽取一部分汁汽供加熱器加熱之外,還需抽取大量的一效、二效和三效的汁汽去成糖工段煮糖,因此前幾效蒸發罐面積大而后幾效蒸發罐面積小。而酒精廢醪液蒸發系統,除抽取一部分汁汽加熱廢醪液及作為下一蒸發罐的熱源外,無其他用途,故蒸發罐的面積不用按前效罐大后效罐小來配置,可以按均值選型。

2.4 熱力方案簡圖

本蒸發濃縮系統的熱源為飽和蒸汽,熱力方案如圖2所示。

圖2 熱力方案簡圖

無論是在列管式加熱中還是在蒸發罐中,加熱蒸汽、汁汽與物料不直接接觸,故需對生產過程中產生的汽凝水進行回收和利用。汽凝水的排放選用等壓排放系統,選用8臺等壓罐,分三組。第一組由3臺等壓罐串聯組成,用于混合蒸汽產生汽凝水的回收;第二組由2臺等壓罐串聯組成,用于二效汽凝水的回收;第三組由3臺等壓罐串聯組成,用于三、四、五效汽凝水回收。四級加熱器產生的汽凝水排入第一組等壓罐,由于與廢液無接觸可以泵入熱電站系統,作為鍋爐回水用;三級加熱器產生的汽凝水排入第二組等壓罐,即為二效汽凝水;二級加熱器與一級加熱器產生的汽凝水排入第三組等壓罐,即為末效汽凝水。二效與末效汽凝水COD含量偏高,約1000~2000mg/L,一般采用厭氧工藝處理,產生的沼氣達標后才能排放或者回用。

2.5 生產關鍵控制點

隨著科學技術的發展,自動化控制系統越來越被各工廠重視。自動化水平的提升與應用,可穩定生產、提高生產效率、降低能耗、降低勞動強度和減少人工成本。將自控系統引入本酒精廢醪液濃縮系統有利于工廠智能化的提升。酒精廢液濃縮系統控制點主要有如下。

2.5.1 箱體液位控制

通過與箱體相連的變頻泵的轉速來控制。

2.5.2 加熱器出口物料溫度控制

通過加熱器蒸汽進口管上的調節閥與出口物料溫度進行控制,如果檢測到加熱器出口物料溫度偏低,即加大蒸汽閥的開度,反之亦然。

2.5.3 蒸發罐液位控制

通過蒸發罐入料調節閥與液位進行控制,如果檢測到蒸發罐液位偏低,即加大入料閥的開度,反之亦然。

2.5.4 末效蒸發罐出口濃縮物錘度控制

方法一般有兩種:方法一,通過末效蒸發罐物料流量與末效蒸發罐物料錘度進行控制。在末效蒸發罐物料出口管上設置調節閥,當錘度計檢測到末效蒸發罐出口物料錘度偏低時,減小出料閥門的開度,反之亦然。方法二,通過一效蒸發罐進入二效蒸發罐汁汽量與末效蒸發罐物料錘度進行控制。在二效蒸發罐入汽管上設置調節閥,當錘度計檢測到末效蒸發罐出口物料錘度偏低時,即加大調節閥的開度,反之亦然。由于方法二不影響物料進料量,效率較高,因此優先選用方法二。

2.5.5 蒸發罐真空系統控制

在冷凝器循環水進口管上設有調節閥,根據蒸發罐汽室真空控制調節閥開度,同時加入冷凝器出水溫度作為串級調節系統。真空度偏低時加大調節閥的開度,反之亦然。

3 結論與討論

蒸發濃縮后的酒精廢醪液既可以送入專制鍋爐燃燒也可以送入噴霧干燥系統進行制肥,各企業可根據生產需求選擇下一步路線,從而可解決糖蜜酒精生產中的環保問題。

蒸發濃縮處理是酒精廢醪液處理方式之一,但并不是非常理想的處理方式,需行業工作者去研究新工藝、新技術、新設備,開發出能耗低、投資省的工藝技術。