水泵水輪機全流道“S”特性區數值分析

(1.浙富控股集團股份有限公司,浙江 杭州 311121; 2.陜西省引漢濟渭工程建設有限公司,陜西 西安 710000; 3.浙江富安水力機械研究所,浙江 杭州 311121; 4.長江勘測規劃設計研究有限責任公司,湖北 武漢 430010)

水力發電技術在當今社會已經越來越成熟,在我國各大河流流域內,許多水電站已經運行多年,水輪機制造技術也被國內外多家企業所掌握。常規水輪發電機組包括混流式水輪機、軸流式水輪機、貫流式水輪機、斜流式水輪機以及沖擊式水輪機[1]。它們是根據水流在水輪機內部流動方式和水頭高低來命名。而水泵水輪機是一種兼顧水泵和水輪機兩者的水力機械,有水泵工況、水輪機工況、制動工況等多種運行工況,由于具有水泵的特性,水流可雙向流動,在水電站運行方面具有特殊的意義[2]。國內已經建成了不少水泵水輪機機組,即抽水蓄能電站。在實際運行過程中,機組包含水輪機和水泵兩種做功模式,在用電高峰期,水輪機工況負責發電,而在用電低谷期,水泵工況起到抽水蓄能作用[3-4]。所以,抽水蓄能電站對提高電網運行的可靠性,保證電網供電質量有重要的意義。

抽水蓄能機組的運行部件為水泵水輪機,基于水泵設計的水輪機機組的葉片翼型類似“S”形,考慮到水泵水輪機具有雙向特性,模型轉輪進出口邊皆設計為圓形[5-6],是為更好迎合水輪機和水泵工況的進口沖角。一般水泵葉輪包角較大,故水泵水輪機轉輪具有水泵葉輪的特性,包角比一般的水輪機要大,其翼型更接近普通的水泵模型[7-9],但其水輪機工況也有良好水力性能。水泵水輪機轉輪如圖1所示。

對于水泵水輪機機組,過渡過程一直是設計者關注的重點,水泵水輪機運行過程中有四個象限、8種工況,除去正常的水泵工況和水輪機工況,其他工況都在調節運行過程中起到過渡作用。其中,“S”特性區域是水泵水輪機一個重點關注的區域,也是歷來水泵水輪機設計的難點。在該區域內,機組在水輪機工況、制動工況和反水泵工況來回變換,容易造成并網困難。此時,水泵水輪機內流動較為復雜,且運行不穩定。因此,分析水泵水輪機“S”特性區流動情況,對設計具有良好穩定性和水力性能的水泵水輪機轉輪有重要的意義[10-11]。

圖1 水泵水輪機模型轉輪Fig.1 Runner of pump turbine model

目前,有不少國內外的學者都對水泵水輪機的“S”特性區域流動做了分析研究。紀興英等[12]用CFD的方法模擬了水泵水輪機的“S”特性,與試驗結果對比分析后,提出了影響水泵水輪機“S”特性的流動特征。李仁年等[13]采用分離渦湍流模型對水泵水輪機“S”形區進行了數值模擬,再結合模型試驗對比,發現流量越小,轉輪進口流動分離現象越大。流動分離現象最終發展成旋渦進而堵塞流道,同時還將引發轉輪與雙列葉柵之間的相互作用,使整個流道產生不穩定性流動。王樂勤等[14]在對水泵水輪機“S”特性區數值模擬后研究發現,在制動工況下,導葉和水流間有較大沖角導致導葉區域內出現大量回流旋渦。尹俊連等[15]采用SSTk-w模型模擬了水泵水輪機泵工況的性能曲線,得到了和模型試驗結果較為接近的結果。綜合之前學者所做的研究,本文采用CFD定常分析方法,對自主研發的模型水泵水輪機進行了全流道數值仿真,模擬其“S”特性區內的流動情況,同時結合模型試驗結果進一步分析。

1 幾何模型和網格劃分

1.1 幾何模型

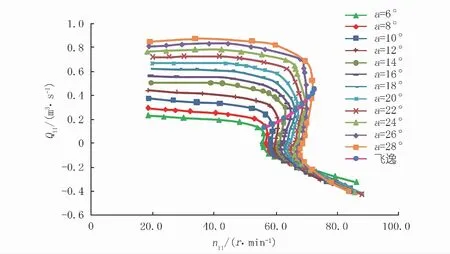

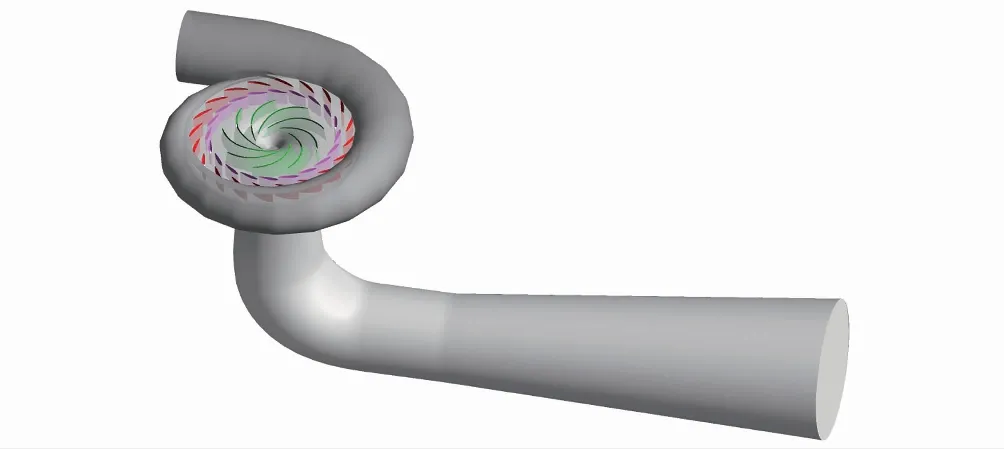

本文的研究對象為自主研發的模型水泵水輪機。其幾何參數為:轉輪直徑D2=300 mm,轉輪葉片數Z=9,固定導葉和活動導葉均為20個。該模型機在公司內水力模型試驗臺上進行初步試驗,其中“S”特性曲線如圖2所示。橫縱坐標分別為單位轉速(n11)和單位流量(Q11),從圖上可以看出,在各個導葉開度下,曲線呈S形。順著曲線,隨著單位轉速的增加,水泵水輪機分別經歷4種工況:水輪機工況、飛逸工況、制動工況和反水泵工況,其中飛逸工況由圖中紅色曲線標明。在水輪機工況內,隨著單位流量的減小,單位轉速逐步增加;在經過飛逸工況之后,隨著單位流量的減小,單位轉速并沒有單調增加,部分曲線上出現了略微減小。所以,在單位流量為正的區域內,一個單位轉速可能對應兩個單位流量,曲線也出現了“S”形的拐點。進入到反水泵工況區域,水泵水輪機轉速方向仍與水輪機工況相同,水由尾水管流向蝸殼,故曲線上單位流量為負值。制動工況和反水泵工況內,流量較小,水泵水輪機內流動復雜,存在多種不穩定因素。根據初步模型試驗結果,選取較小導葉開度試驗曲線作為CFD計算工況。水泵水輪機三維幾何模型如圖3所示。整體部件包含蝸殼、固定導葉、活動導葉、轉輪和尾水管。

圖2 模型試驗“S”特性曲線Fig.2 S-shaped characteristic curves in model test

圖3 水泵水輪機幾何模型Fig.3 Geometry model of pump turbine

1.2 網格劃分

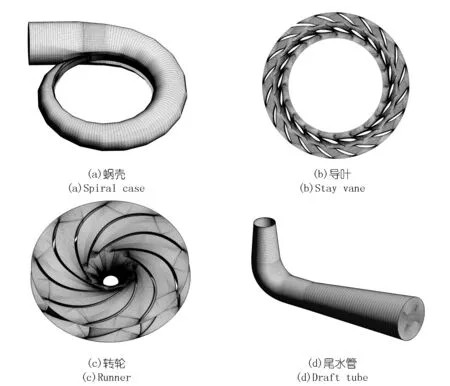

本文采用精度更高的六面體網格進行CFD計算。ANSYS軟件中ICEM-CFD對結構化網格有較好的劃分能力,對該模型水泵水輪機分成5個部件分別進行網格劃分,其中固定導葉、活動導葉和轉輪葉片周圍均采用O型網格保證網格質量。為達到較為精確的計算結果,考慮網格無關性,網格總數量達到850萬以上。各部件網格如圖4所示。

1.3 控制方程及邊界條件

本文采用商業軟件ANSYS-CFX對模型水泵水輪機進行數值分析。k-ε和SSTk-w模型是目前使用最為普遍的兩個湍流模型,能模擬大部分流動現象。其中,k-ε模型在工程中應用廣泛,能夠較好地模擬遠離壁面充分發展的湍流流動。而SSTk-w模型則考慮了湍流剪切應力的輸運,不僅能夠對各種來流進行準確預測, 還能夠在各種壓力梯度下精確模擬分離現象[16]。SST模型在“S”特性預測中也有良好的表現[17-18]。因此,本文結合前人的模擬方法,選擇SSTk-w模型為本次數值模擬的湍流方程。SSTk-w模型方程為

圖4 水泵水輪機各部件網格劃分Fig.4 Mesh of each component in pump turbine

(1)

(2)

其中:

Pκ=min(P,10β*×ρκω)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

式中,ρ為流體的密度,kg/m3;κ為湍動能,J;uj,ui為流體速度分量, m/s;t為時間,s;ω為比耗散率;μt為湍流黏性系數,F2為類似F1的混合函數,用來修正F1在自由剪切流中的誤差;σκ=0.5,σω=0.5,σω2=0.856,β*=0.09,β=0.075,a1=0.31。

為形成更為明顯的S型曲線,本次數值模擬的導葉開度較小。計算水頭與模型試驗水頭一致,為30 m。單位流量和單位轉速的計算公式如下。

(12)

(13)

式中,Q11為單位流量,m3/s;Q為流量,m3/s;D1為轉輪直徑,m;H為水頭,m;n11為單位轉速,r/min;n為轉速,r/min。

本文模擬的工況中,水輪機工況、飛逸工況和制動工況均采用相同的邊界條件:入口設定為流量,出口為平均靜壓,壁面條件為無滑移。試驗過程皆在高空化系數條件下完成,不涉及空化內容研究,故本次模擬設定正常1個大氣壓為參考壓力。導葉和尾水管與轉輪的交界面都選用凍結轉子。反水泵工況設定尾水管為進口,蝸殼為出口,轉輪旋轉方向與水輪機工況相同。

2 結果分析

導葉開度下水泵水輪機的“S”特性曲線如圖5所示,選取曲線上幾個工況點作為計算點,用ANSYS-CFX軟件計算得到的結果顯示在圖6~9中本次模擬選用的導葉開度較小,數值模擬的工況皆偏離最優工況,故CFD計算結果與試驗結果存在小幅誤差。從結果上看,數值模擬的點分布在曲線兩側,計算誤差不超過2%。CFD計算結果趨勢與試驗基本相同。

圖5 CFD計算結果和試驗結果Fig.5 CFD results and test results

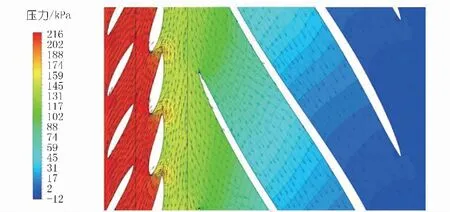

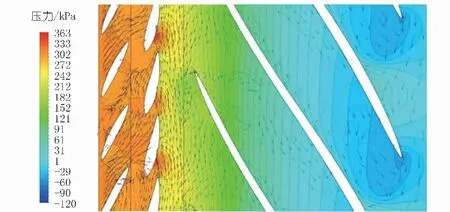

由于本文計算的水輪機工況為小導葉開度工況,流量較小,偏離最優工況。從圖6和圖7來看,S1流面固定導葉和活動導葉內流動順暢,無脫流。由于計算工況流量較小,固定導葉和活動導葉間流速較低,而活動導葉開度較小,水流經活動導葉后流速明顯升高。但是,過小的導葉開度,使轉輪葉片頭部進口產生一定沖角,葉片頭部出現繞流,在葉片壓力面形成少量的低速區。轉輪流道內整體流動平順,無復雜流動現象,S1流面上從轉輪進口到出口壓力分布均勻,符合一般水輪機工況內流動現象。

圖6 水輪機工況壓力云圖Fig.6 Pressure cloud map in turbine mode

圖7 水輪工況流線Fig.7 Streamline in turbine mode

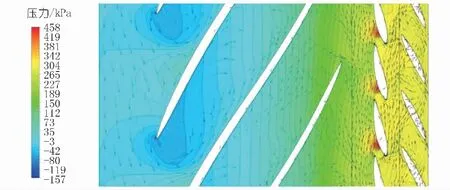

水輪機的飛逸轉速皆由模型試驗測得,在不同的導葉開度下,當主軸產生的力矩與摩擦力矩平衡時,轉速穩定在某一值,即為該導葉開度下的飛逸轉速。圖8和圖9顯示為,該導葉開度下,飛逸工況時的水泵水輪機內部流態,此時計算力矩接近于零。飛逸工況是“S”特性曲線將要開始出現正斜率的地方,其流場的變化可能是“S”特性產生的重要因素。相比于水輪機工況,固定導葉和活動導葉區域內無明顯變化,但在轉輪區域內,靠近葉片中部和尾部均出現旋渦性回流,回流區域較小,且貼近葉片翼型。由于該工況相比水輪機工況流量更小,水流進入轉輪區域的流速較低,而實際轉速更高,離心力作用更大,葉片頭部存在較大的負沖角,葉輪非工作面水流流速過低,從而產生小范圍回流,流道過流能力有明顯的下降,可能是引起單位轉速降低的一個原因。

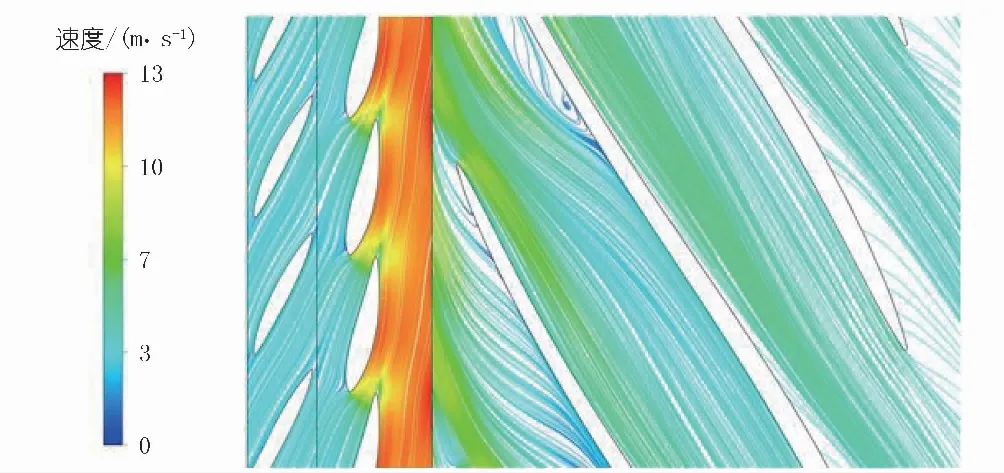

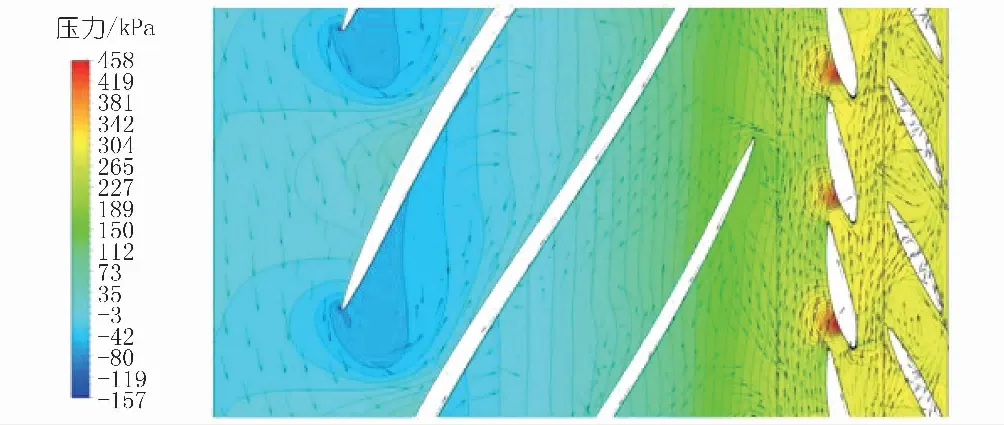

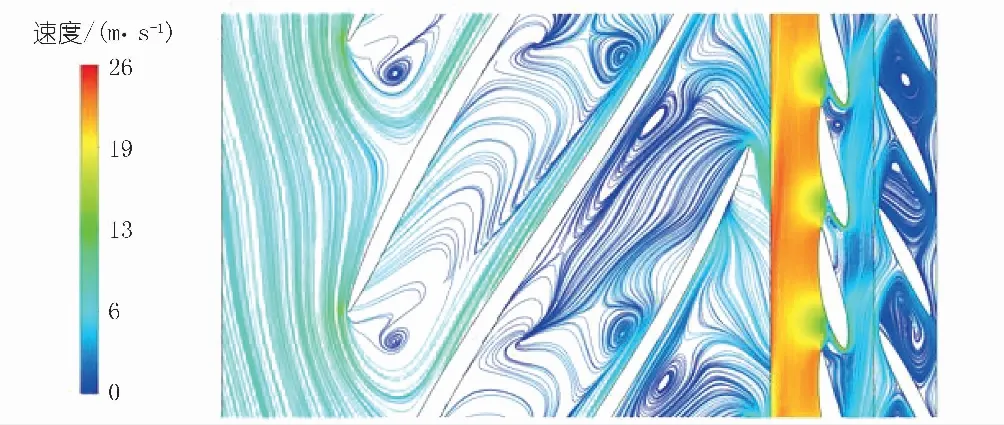

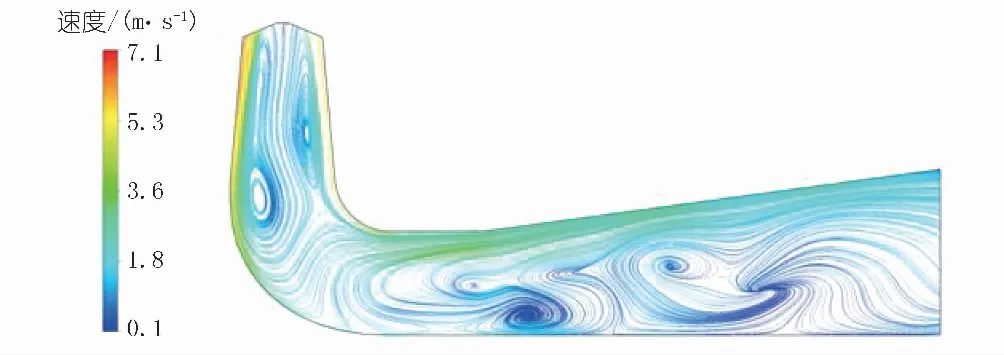

圖10和圖11比較明顯地反映了制動工況水泵水輪機流道內流態,相比于飛逸工況,制動工況內流態更加惡化。固定導葉和活動導葉區域內流速極低,出現大量的旋渦性回流,導葉區域內流動整體呈現非周期性現象。導葉和轉輪相連區域內流動也十分復雜,轉輪內有不少水流往導葉方向流動,此處不穩定流可能使導葉和轉輪間壓力脈動加大。轉輪區域內,相鄰葉片之間存在大范圍的回流,在葉片頭部,水流經工作面繞流后流經下一個葉片頭部,流動方向與轉輪區域中相對速度方向相垂直,即橫流出現在轉輪區域內。國內有一些學者在之前的計算分析中也有提到[19-20]:該流動的出現,會降低轉輪內過流能力,阻擋水流通過葉片區域,引起流場阻塞,增加流動的不穩定性。

圖8 飛逸工況壓力云圖Fig.8 Pressure cloude map in runaway mode

圖9 飛逸工況流線Fig.9 Streamline in runaway mode

圖10 制動工況壓力云圖Fig.10 Pressure cloude map in braking mode

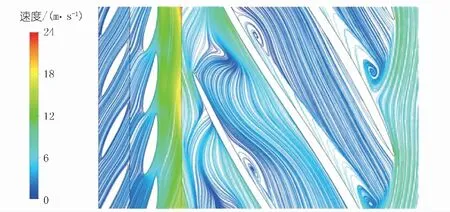

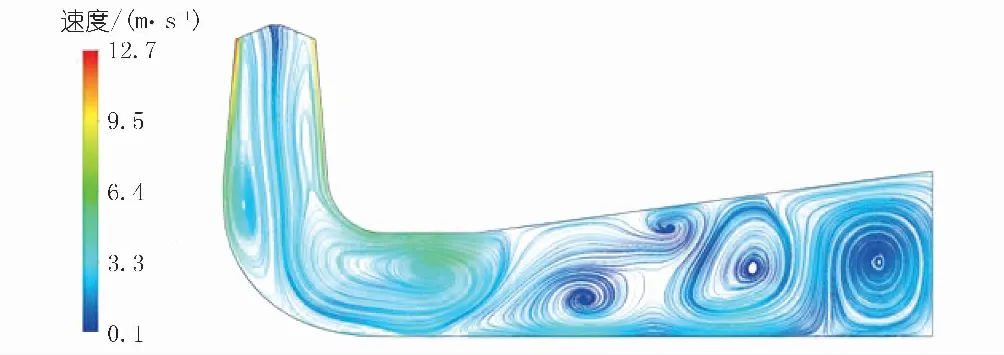

反水泵工況尾水管為進口,蝸殼為出口。從圖12和圖13可以清楚看到,導葉和轉輪內存在大范圍的回流,流道內整體流速較低,轉輪轉動方向與水輪機相同,轉輪內相鄰葉片間流道基本處于回流狀態,該工況壓力分布較亂,不穩定工況對壓力脈動和導葉水力矩都有一定的影響,故在實際運行中不宜進入反水泵工況過深。

圖11 制動工況流線Fig.11 Streamline in braking mode

圖12 反水泵工況壓力云圖Fig.12 Pressure cloude map in reverse pump mode

圖13 反水泵工況流線Fig.13 Streamline in reverse pump mode

圖14~17顯示4個工況下尾水管內流態。

圖14 水輪機工況尾水管內流線Fig.14 Streamline in draft tube by turbine mode

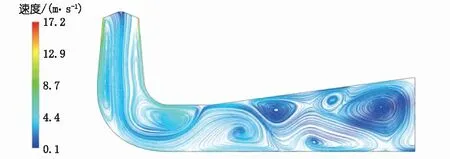

水輪機工況中尾水管內回流占比重是最少的,回流集中在尾水管底部。而進入飛逸工況和制動工況后,尾水管擴散段基本都是大范圍的旋渦性回流,說明在“S”特性區轉輪出口流態較不均勻,轉輪出口有較大的正環量,說明導葉出口環量在轉輪區域消耗太少,進入尾水管后圓周速度較大,在尾水管內形成漩渦性回流。反水泵工況,水流由尾水管進入,但因轉輪旋轉方向仍與水輪機同向,故有不少水流返回至尾水管內,尾水管進口段流線較為順暢。

圖15 飛逸工況尾水管內流線Fig.15 Streamline in tail water tube in runaway mode

圖16 制動工況尾水管內流線Fig.16 Streamline in tail water tube in braking mode

圖17 反水泵工況尾水管內流線Fig.17 Streamline in tail water tube in reverse pump mode

3 結 論

本文以自主研發的某水泵水輪機為研究對象,在模型試驗結果的基礎上,選取某小導葉開度下的“S”特性曲線,用ANSYS-CFX軟件分別計算了試驗曲線上的部分工況點,包括水輪機工況、飛逸工況、制動工況和反水泵工況。通過CFD計算擬合點和試驗結果對比,說明此次計算精度較為合理,且SSTk-w湍流模型能較好地模擬水泵水輪機“S”特性區域的流動情況。

基于水泵設計的水泵水輪機,存在“S”特性區,該區域流動現象較為復雜,對此展開較為細致的研究對機組在實際運行中避開該區域有重要的作用。通過數值模擬發現,在飛逸工況和制動工況時,固定導葉、活動導葉和轉輪內皆有大范圍的旋渦性回流,這些回流會隨著曲線近一步發展,說明制動工況和反水泵工況都是運行中極其不穩定的工況。仔細觀察發現,在轉輪葉片頭部,水流并沒沿葉片翼型流動,反而形成橫向流動情況,這些水流在離心力的作用下形成環形水流,有阻擋其進入相鄰葉片間流道的現象,從而導致轉輪內過流能力急劇下降,此現象可能就是導致在制動工況時,隨著單位流量的減少,單位轉速出現下降的原因。因此,優化“S”特性區的過流能力,可能是改善水泵水輪機“S”特性的一種方法。