同忻煤礦千萬噸綜放面自動化技術探索與應用

韓建斌 ,董合祥

(同煤國電同忻煤礦有限公司,山西 大同 037000)

0 引 言

隨著我國煤炭工業的快速發展,綜采工作面設備可視化、自動化、智能化程度得到了大幅度提高[1-6]。全國已有不少礦區對綜采自動化技術進行了有益的實踐和探索,但對于特厚煤層綜放自動化工作面尚無成功的實踐案例。同煤集團結合自身的實際情況,在國資委配套資金的支持下,決定以同忻煤礦8202綜放面為試驗田,推動以液壓支架電液控制為基礎的自動化遠程控制技術的探索與應用,為類似條件下的礦井自動化、智能化積累寶貴經驗。

1 同忻煤礦8202綜放面開采地質條件

同忻煤礦位于大同煤田東南,是同煤集團千萬噸礦井之一,所采煤層為石炭系C3~5#層。8202綜放面位于井田北二盤區,該面平均埋深479.12m,工作面走向長2184.5m,傾斜長度200m,煤層均厚15.26m,平均傾角1.5°,機采高度3.9m,放煤高度11.4m,采放比1:2.91。該面采用低位放頂煤生產工藝,ZF15000/27.5/42型支架管理頂板,8202綜放面鉆孔綜合柱狀圖見圖1。

圖1 8202綜放面鉆孔綜合柱狀圖

2 千萬噸綜放面自動化開采關鍵技術

8202綜放面煤層覆存條件簡單,屬特厚煤層堅硬頂板,開采強度大,為千萬噸綜放工作面,自動化技術在此類條件下的還沒有成功的案例。該面的自動化開采關鍵技術以天瑪電液控制為基礎,包括采煤機自動截割、支架自動跟機移架、支架自動放煤、視頻監控技術。

2.1 采煤機截割關鍵技術

8202綜放面采用的機組為德國進口艾柯夫SL500型機組,采用割煤端部斜切進刀割三角工藝,為保證工作面“三直兩平”,機組在端部需來回掃底煤,保證前后刮板輸送機水平推出,根據此采煤工藝要求和工作面長度,經過反復試驗,編制了適應該面條件下的自動化割煤狀態表,共編輯22個狀態,見表1。其中,最關鍵的參數是確定自動化狀態的轉換位置,以滿足機組按正規循環自動割煤和保證支架自動跟機移架的要求。

表1 SL500煤機自動化割煤狀態表

2.2 液壓支架自動跟機移架關鍵技術

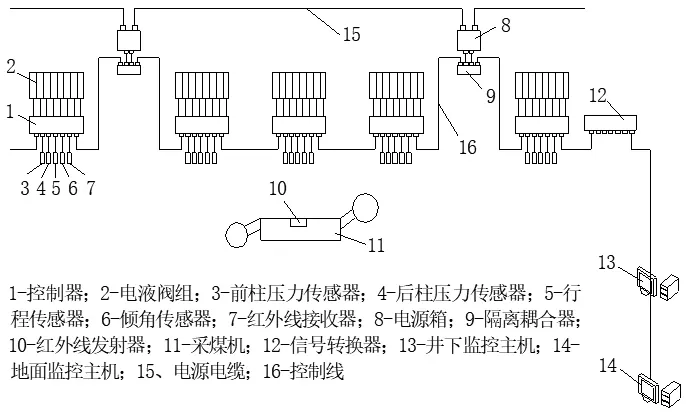

8202綜放面共布置有液壓支架118臺,該面引進北京天瑪的SAC型電液控制系統,該系統能大幅度提高支架控制的方便性、可靠性、安全性和自動化程度,為高產高效生產奠定了基礎,圖2為SAC型電液控制系統配置連接圖。

圖2 支架SAC型電液控制系統

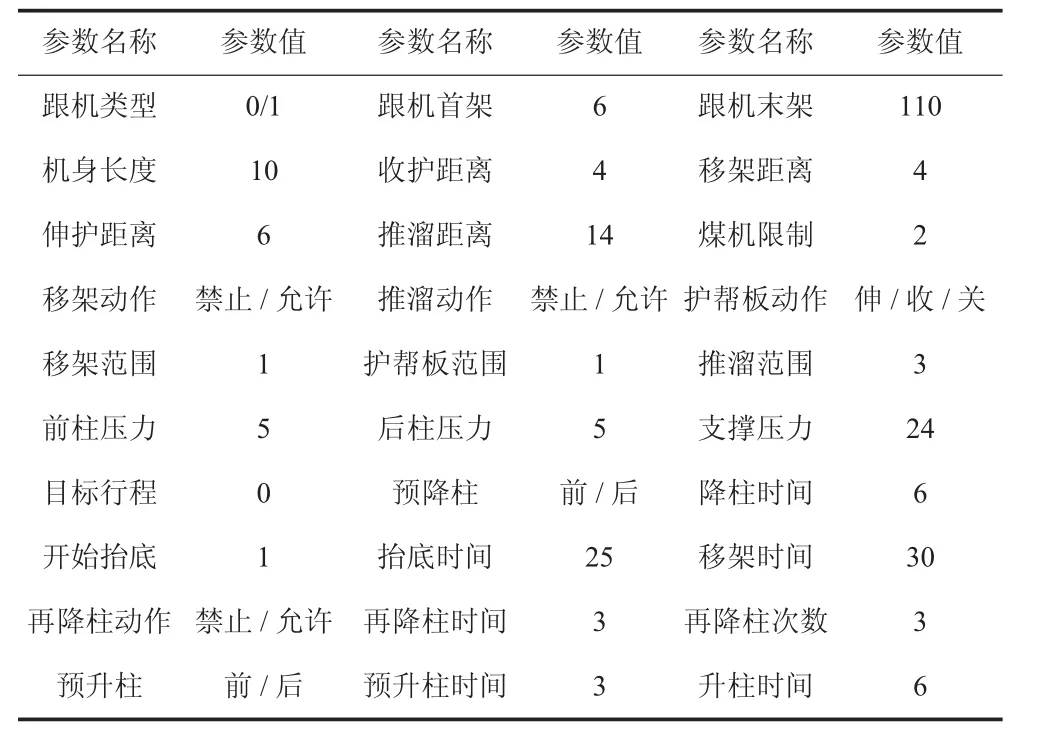

支架跟機自動化是通過設置支架控制器的程序實現的,即“跟機參數”、“移架參數”、“護幫板參數”和“推溜參數”。經過現場反復試驗,對跟機程序的不斷優化和跟機參數的不斷調整,確定了滿足該面支架自動跟機的最優參數,即超前機組位置4架的支架,收護幫板和前伸梁;滯后機組位置4架的支架,自動移架;滯后機組位置6架的支架,伸收縮梁和護幫板;滯后機組位置14架的支架,推前溜,主要跟機移架參數見表2。

表2 主要跟機移架參數

2.3 放頂煤關鍵技術

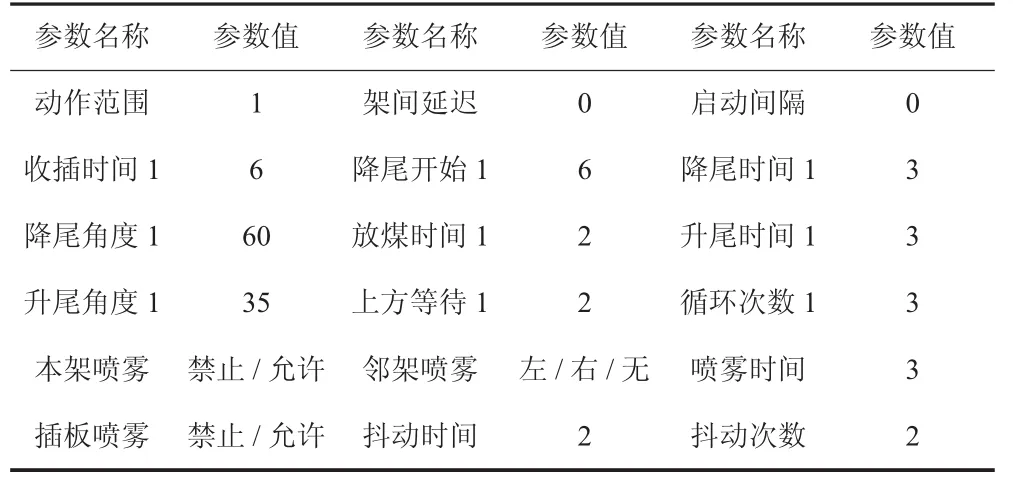

8202綜放面回采的是石炭系C3~5#煤層,煤層平均厚度15.26m,如何高效的將頂煤放出,是一個很關鍵的問題。工作面所有的中間支架和過渡支架,均安裝了傾角傳感器和放煤控制器,通過設置控制器中“放煤參數”,可通過“時間參數”和“傾角參數”來控制后擺梁和后插板的動作,實現單架手動放煤和單架自動放煤,并能設定放煤循環次數。由于目前在煤矸識別方面,仍沒有安全有效的辦法,最后一名放煤工把剩余的頂煤放凈,做到“見矸關窗”,控制器主要放煤參數見表3。

表3 主要放煤參數

2.4 視頻監控關鍵技術

為確保實時動態掌握工作面情況,工作面共安裝40臺攝像儀,這40臺攝像儀能根據采煤機的位置,自動切換,確保采煤機割煤環境始終處于視頻監控當中。此外,我們還在工作面特殊區域安裝攝像儀,包括前后刮板輸送機機頭、機尾、轉載機、工作面安全出口、設備列車集控中心、皮帶頭等,這些特殊區域攝像儀能實時動態監測這些關鍵部位的運行情況、煤流情況,工作面安裝攝像儀見圖3。

圖3 井下支架主頂梁攝像儀

3 結 論

1)以同煤集團同忻煤礦8202綜放面為研究對象,探索了適應該面開采技術條件的自動化技術方案,包括采煤機自動截割技術、液壓支架自動跟機移架控制、自動放頂煤控制等關鍵技術,并依據方案進行了現場實施。

2)該面自動化技術的應用,既保證了安全生產,改善了作業環境,又提高了勞動效率,同時使工作面的可視化、信息化、數字化提升到一個新的水平。