PLC控制電機變頻調速試驗系統設計與實現

霍海波

摘 要:PLC(可編程控制器)是一種高性能、高效率與高精度的裝置,具有操作便捷、性能可靠、人機交互、壽命長以及通用靈活等優點,作為繼電器的替代裝置被廣泛應用到現場數據的采集以及設備控制環節中,滿足用戶的定制功能需求。本文基于PLC控制器組態軟件技術、變頻器等進行了電機變頻調速試驗系統的設計與實現,旨在為PLC在變頻調速中的應用提供參考。

關鍵詞:可編程控制器;組態軟件技術;變頻器

中圖分類號:TM921.51 文獻標識碼:A 文章編號:1003-5168(2019)14-0080-03

Design and Implementation of Frequency Conversion Speed Regulation

Test System for Motor Controlled by PLC

HUO Haibo

(Sanmenxia Polytechnic,Sanmenxia Henan 472000)

Abstract: PLC (Programmable Logic Controller) is a kind of device with high performance, high efficiency and high precision. It has the advantages of convenient operation, reliable performance, human-computer interaction, long life and general flexibility. As an alternative device of relay, it is widely used in the field data acquisition and equipment control links to meet the user's customization function. Demand. Based on the configuration software technology of PLC controller and frequency converter, this paper designed and implements the test system of motor frequency conversion speed regulation, aiming at providing reference for the application of PLC in frequency conversion speed regulation.

Keywords: Programmable Logic Controller;configuration software technology;frequency converter

可編程程序控制器(PLC)的核心在于微處理器,具有豐富的輸入和輸出接口,驅動力極強。PLC的軟件需要根據控制要求進行設計,硬件則需要根據實際需要進行選擇和配置。隨著PLC的運用和發展,其已經成為工業領域最受歡迎的一種控制器[1]。PLC不僅能滿足自動化控制的客觀需求,同時其自身具有的優勢可以更好地解決工業領域關注的問題,如可靠性、靈活性、安全性、方便性等。變頻器可實現電機供電電壓與供電頻率的改變,能有效實現節能,且將其應用在生產中可以實現生產自動化,提高生產效率和產品質量。將可編程程序控制器與變頻器應用于工業電機領域中,能夠滿足用戶的定制功能需求,實現轉速控制或者調速控制。

1 PLC控制器變頻調速的優點

第一,PLC能夠實現變頻調速,且能節約能源。傳統的控制技術雖然耗電功率并不高,但負載量大,占據了電機大部分的容量,因此,提高電機的節能性具有重要意義。通過PLC控制器的應用,能夠對各個環節的設備進行有效調節,實現良好的節能減排效果。相關研究調查顯示,PLC控制節能效率可達30%~60%,為企業發展節省大量的成本[2]。

第二,PLC控制器方便對電動機運行制動進行控制。將PLC控制器應用于電機中可以很快地實現正轉和反轉,進而避免或者減少電機因沖擊電流受到的影響,并且能較好地避免電機燒毀的情況。PLC控制器應用在變頻調速中,可以自行設定加速和減速的時間。由于PLC控制器下初始啟動階段的電流并不大,因此在較高頻率狀態下也可完成啟停控制。PLC控制器自身具備回路制動功能,一部分能量由制動電阻消耗,一部分能量反饋回供電系統中,但這種方式將導致成本投入增加。PLC控制器用于變頻調節可進行部分直流制動,通常是將直流電壓附加于電動機中,最終實現制動。

第三,PLC控制器可顯著提高電機的效率。PLC控制器被廣泛應用于傳送、機床和起重等機械設備中,能提高電機等設備的使用效率。

第四,PLC控制器變頻調速精度非常高,是基于微電子技術、計算機技術與控制技術等多種技術的。變頻調速系統的綜合性、系統性非常強,能較好地實現對電機的變頻調速,且對速度的控制十分精準。

第五,PLC控制器具有自我保護功能。PLC控制器在工作過程中,可以對自身出現的故障進行檢測和預警,并及時找到故障原因,提出維修措施,讓設備及時恢復正常運行。同時,可以對變頻器和電機進行有效保護,避免其受到人為與自然因素的破壞。

2 PLC控制電機變頻調速試驗系統的具體設計與實現

以驅動物料皮帶的電機和驅動攪拌罐的電機為例。

2.1 設計系統的目標要求

①要求能在PC界面進行現場電機的啟動和停止;②現場工藝流程可瀏覽;③電機頻率可根據生產需要進行設置,電子具備自行調速功能;④操作界面可顯示變頻器故障信息;⑤物料倉無物料狀態檢測可顯示;⑥物料倉電磁閥可打開與關閉;⑦顯示電機實時轉速。

2.2 系統結構設計

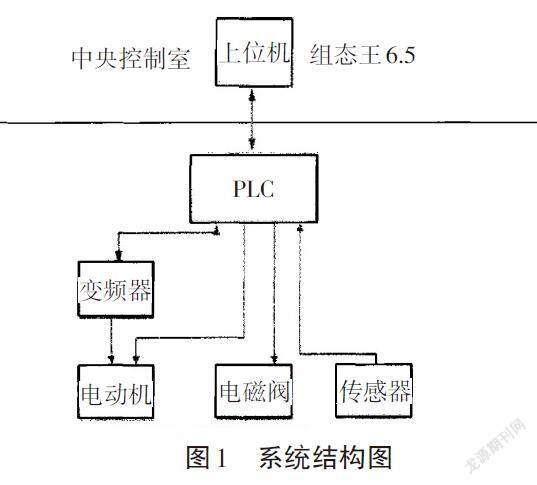

考慮到現場電機的數量與被控制對象的數量不大,采用單臺PLC控制多個對象的策略,并保證所選用的PLC具有高性能。同時,為了方便用戶的使用,在本次試驗中每臺電機使用一臺變頻器進行變頻調節控制,變頻器控制端的輸入信號采用輸出的模擬信號。變頻調速器具有自我保護、電機保護功能,能接收PLC信號并控制電機轉速,同時將工作狀態信號反饋到PLC中,進而能在故障出現的第一時間及時將報警信號反饋到PLC與上位機中。為了成功實現變頻調速,關鍵在于改變電動機定子的供電頻率,進而改變同步轉速。在調速中,高速改變到低速可保證有限的轉差功率,從而使調速性能的效率更高、范圍更寬、精度更高。該系統結構圖如圖1所示。

2.3 控制策略

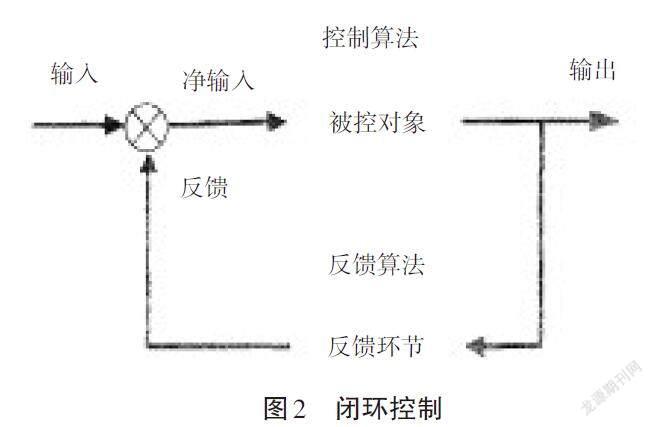

此次所設計的系統采用閉環控制策略(見圖2),輸入和輸出信號采用反饋信號和輸入信號,經正反饋或負反饋運算后生成新的信號,并輸入系統中。該控制策略精度高,能控制輸出值在要求范圍內。

2.4 硬件設計

2.4.1 上位機。為了保證控制系統具有良好的人機交互功能,采用觸摸式PC作為PLC的上位機。

2.4.2 微處理器。微處理器(CPU)是PLC變頻調速系統的核心,如同人體的中樞系統一樣。PLC變頻調速系統的整個運轉都依賴于CPU的指揮和調節。PLC通常采用的CPU微處理器主要有三種類型:一是單片機;二是通用式處理器;三是位片式微處理器。其中,單片機主要有8031型、8051型處理器;通用式處理器包括8位機和16位機等;位片式微處理器主要有AMD2901型、AMD2903型等。通常情況下,中型PLC控制器采用的是單片機或者是16位通用式微處理器,而大型的PLC控制器,則采用位片式微處理器。

2.4.3 變頻器。電機由變頻器驅動時,一臺變頻器驅動情況下,要確保變頻器的容量高于所驅動電動機的額定功率,根據相應的公式計算出連續恒負載運轉時的變頻器容量。本次設計中,系統驅動傳送帶的電機屬于有載啟動類型,電機軸上功率需要14kW,按照1.5倍容量進行變頻器的選擇,其功率應達到21kW以上;驅動攪拌罐電機軸上功率20kW,選擇1.5倍容量變頻器,其功率要達到30kW以上。

2.4.4 存儲器。PLC變頻調速系統的存儲器有系統存儲器和用戶存儲器兩種。其中,系統存儲器主要是用于系統性的應用程序;用戶存儲器則是在使用過程中對用戶編制代碼。PLC變頻調速系統的存儲器要具有造價低、能耗低且使用壽命較長的優勢。

2.4.5 編程器。編程器是PLC變頻調速系統重要的外圍設備,可以為用戶提供程序寫作平臺,同時可對所寫的程序進行調試檢查。編程器包含圖形編輯器和簡易編輯器。簡易編程器的功能較少,適用于小型PLC變頻調速系統;圖形編程器可以進行指令編程、脫機和聯機編程及梯形圖編程,具有功能強、操作簡便等優點。

2.4.6 I/O擴展單元。I/O擴展單元完成輸入和輸出點的擴展,如果輸出點數高于PLC規定的要求,則利用該擴展單元進行相應擴展,讓最終的輸出點數符合PLC的要求范圍。

2.5 軟件設計

2.5.1 上位機采用的軟件。系統要求上位機能直接控制電機啟動/停止,方便打開/關閉物料倉電磁閥,便于設定電機頻率。同時,對下位機進行監控,實時反映電機運行的速度和物料情況,同時顯示變頻器的故障信息。該系統的配置最低要求如下。CPU:PⅢ 1G,內存256M,與下位PLC之間的通信采用485BD通信用板。控制系統軟件采用組態軟件,組態軟件為一組功能強大的軟件包,人機交互界面友好,并且不用編寫代碼程序便可滿足自身的需求,組態軟件具有開發靈活簡便所開發產品畫面豐富生動的特點,可應用于儀表控制表溫、回路調節圖、實時曲線等工業控制中。此外,組態軟件用于工業控制系統軟件中,可以顯著提高軟件系統開發速度,確保系統軟件的可靠性、成熟性和易維護性。

2.5.2 上位機和PLC之間的通信。①軟件實現:通過變量實現PLC和PC之間的通信,變量為二者之間數據交換的最重要一種的通信方式;②硬件:上位機PC通過通信接口FX-232A模塊與PLC串行通信接口連接,對PLC進行集中監控和管理;③組態王建立新工程的一般過程:第一,定義畫面(設計圖形界面);第二,定義設備;第三,定義變量;第四,建立動畫鏈接;第五,運行和調試。

2.5.3 變頻器和PLC之間的通信。變頻器和PLC之間的通信通過兩對導線進行連接,主要包括變頻器SDA與PLC通信板RDA連接,采用RDB連接實現變頻器SDB與PLC通信,RDA與PLC通信板SDA連接,RDB與PLC通信板SDB連接,SG與PLC通信板SG連接。

2.5.4 PLC程序。PLC程序設計分為4個模塊,即按鈕處理模塊(負責處理各電機與電磁閥的啟/停控制)、報警處理模塊、變頻器設定模塊和變頻器給定模塊。

2.5.5 擴展模塊。PLC的種類繁多,因此,要根據需要選擇合適的PLC,選擇流程如下。第一,定義PLC的I/O點數,包括模擬量、開關量與特殊功能模塊;第二,建立I/O分配表,繪制PLC輸入及輸出線路圖;第三,根據流程圖制作用戶程序,裝入存儲器并進行初步測試。

3 系統的抗干擾措施

①分開敷設輸入信號與輸出信號的電力電纜;②必要時,所選用的輸入/輸出信號的電纜要帶有屏蔽層,并且讓一端接地;③多芯電纜備用芯一端接地,以擴大屏蔽效果,并且抑制芯線之間發生信號干擾的情況;④同一電平等級信號通過一條多芯電纜進行傳輸,避免發生干擾;⑤PLC電柜設置獨立的接地線,電阻<10Ω;⑥PLC電纜設置中要盡可能地避開電磁的干擾;⑦PLC必須安裝于專門電柜中,并注意周圍的環境是否合適,盡量避免油煙、有腐蝕性氣體。

4 結語

PLC控制電機變頻調速系統利用PLC技術、變頻技術和組態軟件技術,實現了控制設備、傳感設備和電機的結合,從而可合理地控制和保障電機的穩定運行。

參考文獻:

[1]田磊,吳靜,蔣東,等.基于PLC和觸摸屏的電機變頻調速控制系統設計與實現[J].科技創新與應用,2017(15):50-51.

[2]李澤洪.基于組態軟件、變頻器和PLC控制的電機調速系統的設計[J].農村經濟與科技,2018(2):289.