軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)研究

陳兆好

摘 要:軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)一個是集軸承生產(chǎn)管理、質(zhì)量檢測、質(zhì)量管理于一體的綜合系統(tǒng),可以代替?zhèn)鹘y(tǒng)軸承內(nèi)外徑檢驗、記錄、管理方式,是一套高效的系統(tǒng),加強對該系統(tǒng)的研究對企業(yè)管理至關(guān)重要。

關(guān)鍵詞:軸承內(nèi)外徑;數(shù)字化檢測;數(shù)據(jù)處理

中圖分類號:TH133.3 文獻標識碼:A 文章編號:1003-5168(2019)10-0008-03

Abstract: The bearing internal and external diameter digital detection management system is a comprehensive system integrating bearing production management, quality inspection and quality management, it is an efficient system that can replace the traditional bearing inner and outer diameter inspection, recording and management methods. The research of this system is very important for enterprise management.

Keywords: bearing inner and outer diameter; digital detection; data processing

軸承是一種精密的機械元件,對零件及成品的加工精度要求相對較高。對于這種高精度元件的參數(shù)值,只有通過精密檢測技術(shù)和專用儀器才能確定。因此,軸承檢測技術(shù)在軸承生產(chǎn)過程中占有非常重要的地位,是衡量產(chǎn)品是否符合質(zhì)量標準的工具,也是一種發(fā)現(xiàn)加工問題的手段。通過產(chǎn)品檢測所獲得的各種數(shù)據(jù),可為改進和優(yōu)化產(chǎn)品設(shè)計、工藝參數(shù)及質(zhì)量控制提供依據(jù)。但是,目前國內(nèi)軸承內(nèi)外徑檢測主要采用機械式儀器儀表人工檢測的方式,不僅費時費力,而且測量精度受人為影響嚴重,檢驗數(shù)據(jù)由人工填寫、計算、判斷、保存和查閱,出具檢驗報告需要由人工輸入檢驗數(shù)據(jù)到電腦進行編輯,最終才能輸出報告。這些做法勞動強度大,人為失誤多,人工成本高,工作效率低,且難以對檢驗數(shù)據(jù)進行工藝分析和質(zhì)量統(tǒng)計分析。因此,提高工作效率、節(jié)省人力和物力、測量準確可靠的數(shù)字化檢測與計算機網(wǎng)絡(luò)化管理系統(tǒng)是現(xiàn)在企業(yè)的必經(jīng)之路。基于此,筆者所在公司根據(jù)軸承特點,決定研制開發(fā)一套采用電感位移傳感器檢測、專用軟件進行分析處理的軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng),從而實現(xiàn)檢測數(shù)據(jù)自動采集、處理、判斷、存儲、查詢、統(tǒng)計分析、報警提醒和導(dǎo)出報告的功能[1]。

1 軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)組成與檢測原理

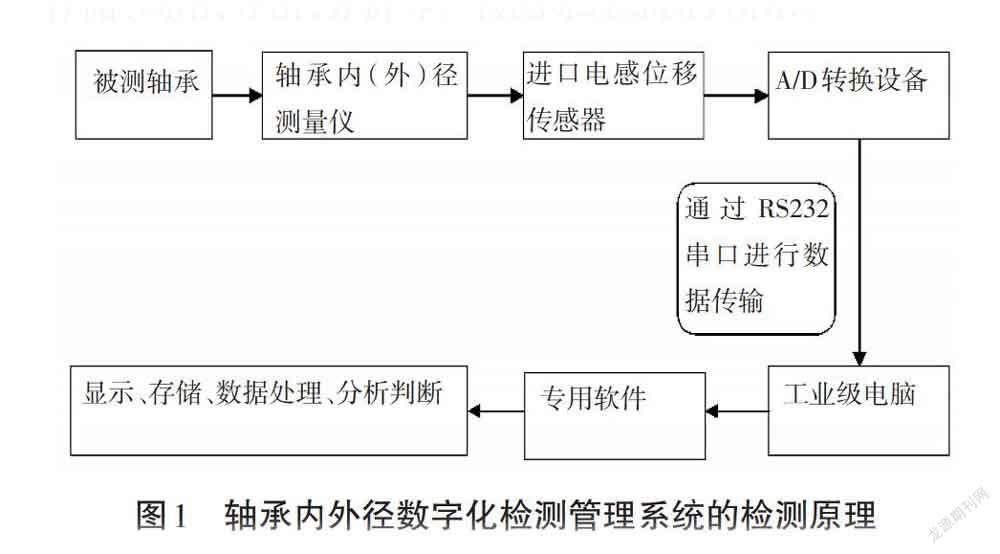

軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)主要由軸承內(nèi)(外)徑測量儀、進口電感位移傳感器、A/D轉(zhuǎn)換設(shè)備、工業(yè)級電腦、專用軟件組成。該系統(tǒng)將進口電感位移傳感器接在軸承內(nèi)(外)徑測量儀上,通過軸承專用測量儀及標準件的比較測量,將被測軸承內(nèi)(外)徑偏差,通過傳感器位移變化、轉(zhuǎn)換設(shè)備轉(zhuǎn)換,由電壓信號轉(zhuǎn)換為數(shù)字信號,通過RS232串口發(fā)送信號至工業(yè)級電腦的RS232串口上,再經(jīng)過專用軟件對傳輸過來的信號進行采集、處理,最終將檢測值顯示在計算機顯示器,實時對檢測值進行是否合格的判斷、存儲、調(diào)用、導(dǎo)出、分析等。檢測原理如圖1所示。

同時,軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)利用網(wǎng)絡(luò)將信息進行匯總、共享,從而實現(xiàn)了生產(chǎn)部門、檢驗部門、技術(shù)部門、質(zhì)量部門之間信息的互聯(lián)互通,真正提高了工作效率。流程如圖2所示,網(wǎng)絡(luò)結(jié)構(gòu)如圖3所示。

2 軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)的功能

2.1 生產(chǎn)管理功能

生產(chǎn)部門通過軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)對送檢產(chǎn)品信息進行錄入,包括產(chǎn)品型號、批號、送檢數(shù)量、送檢日期等,不僅要完成送檢產(chǎn)品的信息傳遞,同時還要查詢送檢產(chǎn)品的檢驗完成情況。

2.2 質(zhì)量檢測功能

檢驗部門在軸承內(nèi)外徑數(shù)字化檢測管理系統(tǒng)上得到傳遞過來的送檢產(chǎn)品信息后,將被測軸承放至內(nèi)(外)徑測量儀上進行比較測量,通過傳感器位移變化,經(jīng)過A/D轉(zhuǎn)換,再經(jīng)過專用軟件處理分析,自動得到被測軸承單一內(nèi)(外)徑偏差的最大值[[Δ]dsmax([Δ]Dsmax)]、最小值[[Δ]dsmin([Δ]Dsmin)]、單一平面平均內(nèi)(外)徑偏差[[Δ]dmp([Δ]Dmp)]、單一平面內(nèi)(外)徑變動量(簡稱橢圓度)[Vdsp(VDsp)]、平均內(nèi)(外)徑變動量(簡稱錐度)[Vdmp(VDmp)]等檢測信息,具體功能如下。①可以檢測軸承內(nèi)徑或者外徑的1~3個截面。②可以檢測每個截面的最大值、最小值、平均值、橢圓度、錐度。③可以得到被測軸承的最終橢圓度及錐度。④檢測方法分為手動檢測、半自動檢測、全自動檢測三種。第一,手動檢測:操作者通過手動方式,自己找出軸承最大內(nèi)徑或者外徑以及軸承最小內(nèi)徑或者外徑,并進行確認。第二,半自動檢測:將被測軸承放至測量位置后,點擊“開始檢測”按鈕,檢測完成后,點擊“結(jié)束檢測”按鈕,系統(tǒng)自動完成最大值、最小值等測值檢測。第三,全自動檢測:點擊“全自動檢測”按鈕后,將被測軸承放至測量位置,系統(tǒng)進行自動檢測,取下軸承后,系統(tǒng)自動得到最大值、最小值等測值。⑤實時顯示已檢軸承數(shù)量、當前在檢軸承編號以及已檢軸承的檢測結(jié)果。⑥左側(cè)模擬表盤可以實時顯示當前在檢軸承的檢測情況。檢測操作流程如圖4所示。

2.3 質(zhì)量管理功能

通過網(wǎng)絡(luò)技術(shù)將檢測完成后的數(shù)據(jù)進行匯總后,生產(chǎn)、技術(shù)、質(zhì)量等部門可以對檢驗數(shù)據(jù)進行同步查詢、分析、處理,從而迅速發(fā)現(xiàn)或找出可能存在的產(chǎn)品質(zhì)量缺陷和形成缺陷的原因,促使責(zé)任部門及時采取質(zhì)量糾正措施。通過對生產(chǎn)過程的質(zhì)量控制,保證產(chǎn)品質(zhì)量能夠充分滿足客戶需要,同時向客戶出具相應(yīng)檢驗報告[2]。

通過本系統(tǒng)的研發(fā)與應(yīng)用,由原來無法實時了解產(chǎn)品送檢與檢驗情況,轉(zhuǎn)變?yōu)楫a(chǎn)品送檢由電腦錄入、網(wǎng)絡(luò)傳輸、服務(wù)器存儲,并實現(xiàn)產(chǎn)品送檢與檢驗情況隨時查詢;產(chǎn)品檢測方式由原來采用軸承內(nèi)(外)徑測量儀配備扭簧表檢測,并通過觀察扭簧表顯示檢測數(shù)據(jù)、人工判斷產(chǎn)品是否合格,同時將檢測數(shù)據(jù)手工填寫到事先打印好的紙質(zhì)的檢驗記錄表中,轉(zhuǎn)變?yōu)橛晒I(yè)電腦實時采集軸承內(nèi)(外)徑測量儀上位移傳感器的變化量,并選用上述3種不同檢測方法中的一種完成產(chǎn)品檢測、自動判斷、數(shù)據(jù)存儲;檢驗數(shù)據(jù)由原來的人工手動查閱、統(tǒng)計、分析、輸入電腦后再生成報告,轉(zhuǎn)變?yōu)橥ㄟ^專用軟件隨時查閱、統(tǒng)計、分析、導(dǎo)出相應(yīng)報告等,真正實現(xiàn)了產(chǎn)品送檢信息、檢驗記錄無紙化和計算機網(wǎng)絡(luò)化管理,極大程度地提高了生產(chǎn)、檢驗、管理的效率,降低了企業(yè)成本,減輕了工作強度,減少了人為失誤,且能夠及時發(fā)現(xiàn)產(chǎn)品質(zhì)量問題,從而采取切實有效的改進措施,降低了廢品率,提高了產(chǎn)品質(zhì)量,提升了質(zhì)量管理水平。

參考文獻:

[1]胡敏,王堅鋒,黃旭偉.軸承直徑在線檢測系統(tǒng)的研究[J].電子世界,2016(14):179-180.

[2]呂雪源.軸承檢測信息系統(tǒng)與軸承檢測儀器結(jié)合的研究與運用[J].中外企業(yè)家,2018(1):59.