可實現多規格沖壓定尺鋼板材料剪切的下料模具設計

劉繼續

摘 要:本文經過分析論證,設計開發了一套能夠剪切不同長度、不同寬度和厚度的薄鋼板通用下料模具,采用三合一自動送料機自動送料,借助沖壓機進行裁剪,后置一套理料收料機構,即可解決鋼卷分條余料的二次自動剪切問題。

關鍵詞:下料模具;可調定位;滑塊式可調托料機構

中圖分類號:TG385 文獻標識碼:A 文章編號:1003-5168(2019)10-0055-02

Abstract: After analyzing and demonstrating, this paper designed and developed a set of thin-steel plate general discharge dies that could cut different lengths, different widths, and thicknesses, adopts a three-in-one automatic feed machine to automatically cut the material, with the help of a stamping machine to cut it, and set up a set of material collection mechanism, and could solve the secondary automatic shear problem of spline residues.

Keywords: cutting die;adjustable positioning;slider adjustable supporting mechanism

1 研究背景

空調內、外機鈑金件均采用熱鍍鋅鋼板沖壓成型,沖壓使用的毛坯片料均是由卷料經過縱切、橫切加工而成,縱切、橫切的分條費用在沖壓零件的生產成本中占據較高比重。對為白電配套的專業沖壓廠家來說,產品規格型號眾多,不同產品要求使用的鋼板特性(如鈍化、不鈍化)、規格型號也不同。在鋼卷寬幅尺寸已定的情況下,因產品種類和套裁原因,勢必造成鋼板分條后產生不同寬度的分條余料(通過改制,可以生產其他產品),時間長了就會形成庫存,若不及時處理,將會占用工廠資金和場地[1]。此外,由于受到分條設備自身壓料結構的限制,250mm寬度以下的整卷分條余料不能進行二次上機剪裁,業內通常采用普通剪板機將這些分條余料二次沖剪成所需定尺材料,不但剪切效率低下,同時還存在安全隱患。經過分析論證,設計開發一套能夠剪切不同長度、不同寬度和厚度的通用下料模具,采用三合一自動送料機自動送料,沖剪后由理料機構完成自動理料,可以解決分條余料的二次自動剪切問題[2]。

2 模具總體結構方案及沖剪工藝

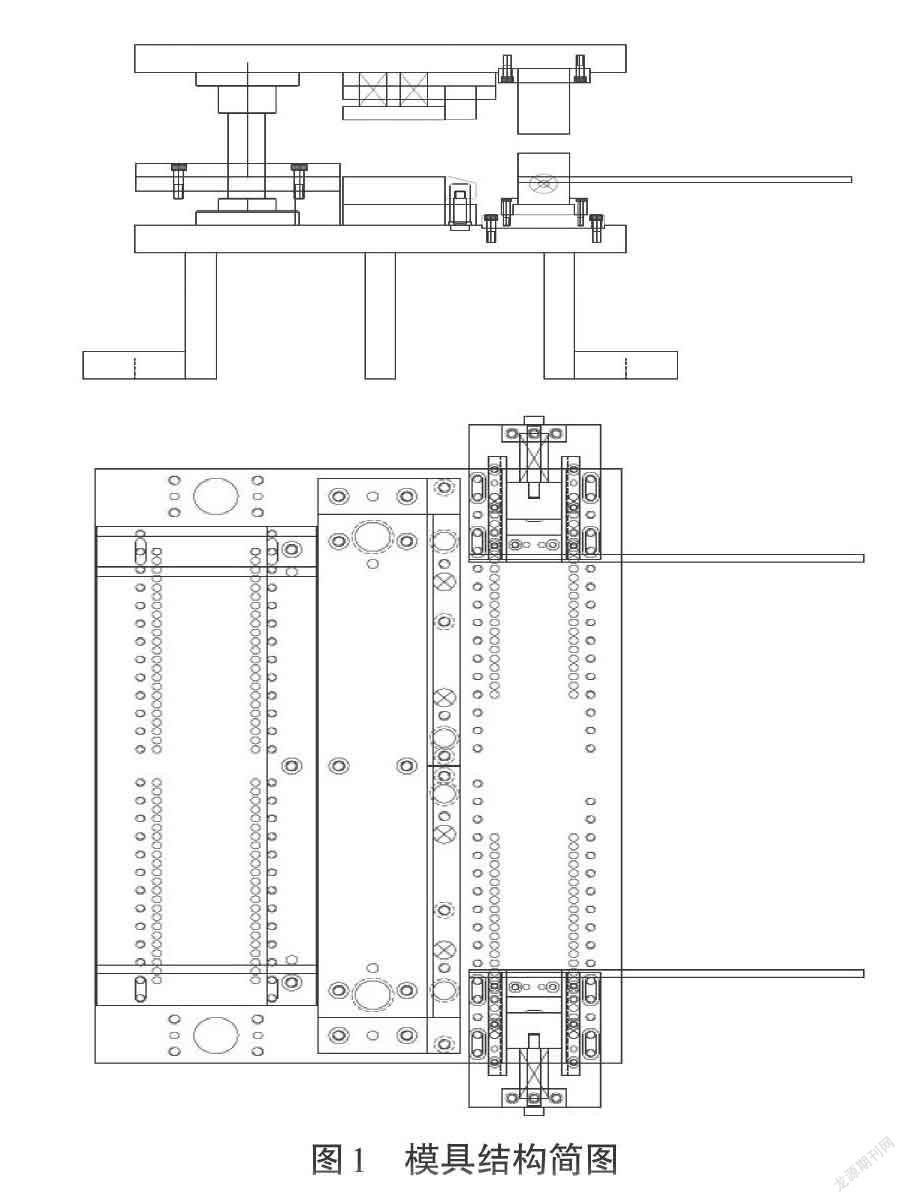

剪切模具結構的上、下模上分別安裝一個形似長方體的切斷刀,組成剪切刀口,卷材通過三合一送料機整平后采用安裝在切斷模下模前端的兩個導向塊進行寬度定位,采用連接在滑塊上的托料桿上的定位裝置進行長度定位,將待切板材送入模腔,隨著壓力機滑塊下行,壓料板將板材壓緊進行沖剪,壓力機滑塊上行時,剪斷的板材滑落到模外。沖裁間隙的選取與材料厚度、材料性質有關。此套剪切模具上、下模刀口間隙設計為0.04mm,滿足0.6~1.6mm薄板的剪切需求,此套模具可剪裁寬度為25~750mm[3]。模具結構簡圖如圖1所示。

3 不同板材長度、寬度方向定位方案

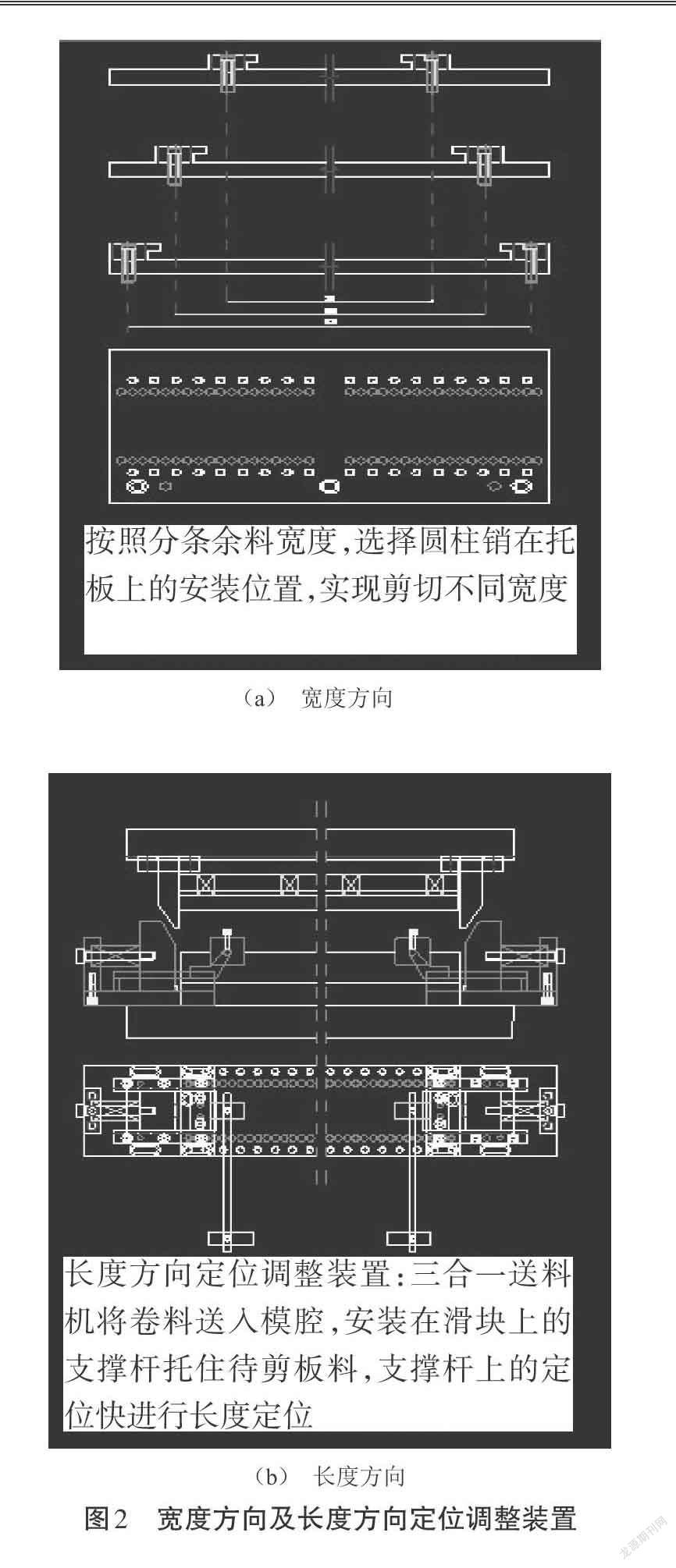

為保證剪料尺寸準確和板材平整,在切斷前后各設計有壓料板;切刀末端脫料板上設計一套托料機構,該機構依靠沖壓機的滑塊往復運動帶動斜鍥上下運行,斜鍥又帶動滑塊左右運動。滑塊上安裝有2根直徑為12mm的不銹鋼支撐桿,根據剪切條料寬度,通過調節斜鍥和滑塊的安裝位置實現在模具閉合前托起板材、模具開啟后放開物料。此外,模具下模后端設計有一套長度、寬度均可調整的理料裝置。為實現剪切不同寬度的板材,在下模板上每間隔10mm設計了多組直徑為8mm圓柱銷孔,2個前后定位導向塊、2個上模斜鍥、2個下模滑塊的位置均可沿模具中心線按照剪切板材的寬度進行調節,通過圓柱銷與模板固定。連接在滑塊上的托料桿上設計長度定位裝置,實現可以剪切不同長度的板材[4]。寬度方向及長度方向定位調整裝置見圖2。

4 結語

目前,該切斷模具已經應用于生產,現已完成0010101970隔板、01703136電機支架、3052-3055連體管板、0010102430左側板四種產品的縱切鋼卷的橫剪下料。按照采購業務部與分條加工單位簽訂的加工合同計算,剔除采用切斷模具生產所投入的人力、能耗、設備折舊等費用,四種產品折算后每噸分別節約橫剪費用30.63~87.82元,平均每噸節約55.59元。此外,在該切斷模具投入生產后,沖壓管理人員還將原庫存的分條余料剪切成生產需要的板材用于生產,減少了資金占用。

經對2017年全年沖壓生產所用鋼板總量統計計算,公司全年委外鋼板分條加工費共計477萬元,其中橫切費用為326萬元,橫切費用占比68.3%。如果橫剪工序30%實現自制,每年可節約委外剪切費用約165萬元,具有較高的推廣價值。

參考文獻:

[1]寬厚板軋機坯料計算軟件的開發與應用[J].鋼鐵研究,2008(3):40-43.

[2]陳永平.中板生產坯料設計的研究[J].軋鋼,2007(6):62-66.

[3]梁立棉,張國濱.坯料設計在提高中厚板成材率中的應用[J].華北理工大學學報(自然科學版),2007(2):57-61.

[4]趙德文,董學新,劉相華,等.中厚板坯料設計軟件研究與應用[J].應用科學學報,2002(2):211-214.