提高振動篩排除草酸鹽產量生產實踐

廖智勇

【摘 要】論文介紹了某氧化鋁廠分解工序中一種排除分解槽內草酸鹽的振動篩裝置,生產過程中遇到的產量低的問題,分析了產量低的原因,介紹了提高振動篩產量改進措施,取得的效果,對如何更經濟地排除草酸鹽提出了建議。

【Abstract】This paper introduces a kind of vibrating screen device for eliminating oxalate in the decomposition process of an aluminum oxide factory, the problem of low output encountered in the production process, and analyzes the causes of the low output . The paper also introduces the measures to improve the output of vibrating screen and the obtained results, and puts forward some suggestions on how to eliminate oxalate more economically.

【關鍵詞】草酸鹽;振動篩;進料;篩網;污水泵

【Keywords】oxalic acid salt; vibrating screen; feed; screen mesh

【中圖分類號】TF821 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2019)06-0134-02

1 引言

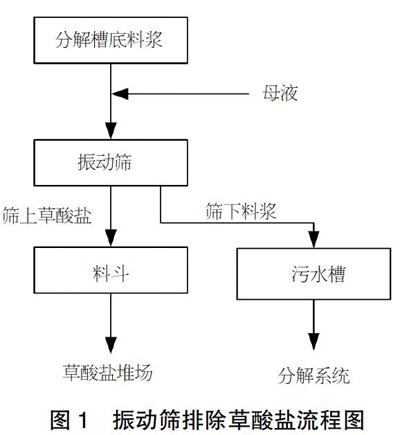

在拜耳法氧化鋁生產過程中,由于鋁土礦中通常含有少量有機物,部分有機物逐漸轉變為易溶的草酸鹽等低分子有機物,并在流程中循環積累,濃度較高時,會對晶種分解、母液蒸發等工序產生較大的不利影響。某氧化鋁廠分解工序采用一段法種分分解工藝,在生產實踐過程中發現分解料漿中存在少量從鋁酸鈉溶液中析出來的球形草酸鈉顆粒,對于氧化鋁粒度控制沒有發現不利,這對于降低溶液中草酸鹽含量,減輕對生產的不利影響有利。但這些球形草酸鈉顆粒在分解過程中逐漸長大并循環積累,若不及時排除,部分會通過分級機進入平盤過濾和氧化鋁焙燒爐,影響產品鈉含量和外觀質量,部分會在分解末槽槽底積攢,嚴重時會壓死攪拌。并且若不及時排除,在生產條件發生變化時可能出現返溶。為盡可能控制分解槽料漿中較低的球形草酸鹽含量,采用了安裝在分解槽下的振動篩接受分解末槽槽底來料,通過其篩分作用,球形草酸鹽被篩分出來后單獨存放,剩余料漿重新返回生產系統的草酸鹽排除方式。

實際生產過程中,因礦石有機物含量波動,以及分解條件不可避免發生波動等原因,草酸鹽析出量也在不同時期有所變化。由于振動篩經常出現篩網結疤、污水槽冒槽、進料不足等原因導致振動篩排除草酸鹽產量不足,振動篩產能較高時通常也僅有0.3t/h,導致草酸鹽析出量較多時排除不及時,對生產造成較大不利影響。因此,有效提高振動篩產能勢在必行。

2 振動篩排除草酸鹽產能低的主要原因

第一,振動篩篩網設計不合理。原篩網有三層,上下兩層為壓緊網,中間層為0.2mm不銹鋼絲徑的1×1mm的方格過濾網。上層壓緊網上易堆積草酸鹽,堵塞網面,致使振動篩進料量不能調大,低的時候只有約20m3/h,明顯低于大于80m3/h的正常進料量,導致振動篩產能有時嚴重不足。

第二,污水泵能力不足。原設計污水泵Q=100m3/h,H=30.8m,電機37kW,通過實際觀察發現,料漿密度超過1.6t/m3時,污水泵流量開始出現不足,并且極易超負荷跳停,只能被迫降低振動篩進料量或進料固含,此時振動篩進料中的草酸鹽變少,草酸鹽產量降低。

第三,進料位置不合適。平底分解槽直徑為14m,原振動篩進料閥安裝在距槽底0.5m高的槽壁上,由于分解槽攪拌和物料特性,槽壁閥前方約有0.8m高結疤,分解槽底槳附近的料漿中的草酸鹽難以進入振動篩被排除干凈,同時也導致分解料漿中草酸鹽仍較多,但較難通過振動篩被排除。

3 提高振動篩產能的改進措施

當前氧化鋁市場競爭激烈,大家都在想方設法降低生產成本。因此,在較低投入的條件下,提高振動篩產能并滿足生產需求的措施成為首選。

第一,針對振動篩篩網選型不合理的問題,對篩網進行了重新選型,最終確定了以0.5mm不銹鋼絲編成的1×1mm方格的篩網。篩網兩側用扁鐵包邊,并將側邊折疊成300,安裝時,用安裝在振動篩側壁的角鋼拉近篩網。

第二,針對污水泵能力不足的問題,經過實際測量和理論計算,對污水泵重新進行了選型,選擇Q=100m3/h,H=34m,電機45kW。

第三,針對進料位置不合適的問題,在距分解槽底0.5m高的位置安裝長桿閥,長桿閥的閥桿長1.5m。此時閥頭處于分解槽料漿的最低處,閥頭附近的草酸鹽富集,從此處向振動篩供料,能盡可能多地排除草酸鹽。

4 改造后的效果

第一,振動篩篩網換型后,篩網基本不再出現結疤堵塞網孔,草酸鹽在篩面上順暢進入接料斗,振動篩進料量能持續達到污水泵輸送最大流量。由于篩網不銹鋼絲徑變粗,篩網也不容易出現破損。污水泵流量能達到100m3/h,不再出現因負荷過大而頻繁跳停或被迫降低振動篩進料量的現象。分解槽底的草酸鹽被排除得更為徹底,肉眼觀察富集草酸鹽的分解料漿中草酸鹽含量明顯減少。

第二,經過統計對比,改造后相對于改造前,振動篩產量提高了2倍,最高產能達到1t/h,已能滿足及時排除草酸鹽的生產需求。

5 目前草酸鹽排除方式存在的不足

第一,振動篩篩下料漿自流入污水槽,需通過污水泵送往溢流槽,再通過溢流泵送往分解末槽,并且振動篩進料通常還要添加分解母液稀釋才能保證進料管、篩分效果以及污水泵穩定運行。經估算,為保證草酸鹽不致于對產品外觀質量和分解槽穩定運行造成明顯不利影響,振動篩運轉率需達到20%以上,一條生產線運行振動篩,僅料漿輸送消耗的電費每年就近10萬元,相關設備的檢修維護費用也相應增加[1]。

第二,由于流程涉及的相關設備較多,以及振動篩進料中常有大塊結疤堵塞進料閥,操作人員需消耗較多精力和時間進行操作調整,才能保證振動篩高產。

第三, 分解槽下污水泵原設計是作為接收分解槽放料、料漿泵和管道放料、雨水并外送功能。開振動篩時,污水泵流量有時不能滿足要求,此時振動篩需被迫停開。

6 進一步優化草酸鹽排除方式的建議

第一,先用回轉篩取代振動篩對分解槽料漿進行篩分試驗,若篩分效果好,則將回轉篩安裝在分解末槽槽頂,將現有小循環泵出口料漿分一部分進回轉篩(視情況可添加少量供分級機用的分解母液),篩下料漿直接進分解末槽,篩上草酸鹽通過溜管落至分解槽下,在分解槽下用料斗接住草酸鹽,漏斗滿后轉送至草酸鹽堆場。

第二,采用此排除方式,若分解料漿中草酸鹽排除量達到生產要求,可降低電耗和設備檢修維護費用,并且可減輕操作人員勞動強度。

7 結語

通過對振動篩進料方式、振動篩篩網、污水泵進行改造后,振動篩排除草酸鹽的產量明顯提高,已能完全滿足生產需求。但現有排除方式仍存在運行維護成本偏高和操作勞動強度偏大、污水泵被占用的問題,將回轉篩安裝在分解槽頂作為從分解料漿篩分出草酸鹽的方式值得嘗試。

【參考文獻】

【1】高子忠.輕金屬冶金學[M].北京:冶金工業出版社,1993.