一種降低銅合金線材殘余應(yīng)力的時效處理方法

董斌國

摘 要:降低銅合金線材殘余應(yīng)力的方法屬于當前的金屬熱處理技術(shù)領(lǐng)域,主要的實質(zhì)是在進行時效處理過程中結(jié)合實際情況添加拉應(yīng)力,并保證其時效溫度在合理范圍內(nèi),促使銅合金線材自身存在的殘余應(yīng)力呈現(xiàn)出均勻化與擴散化,減少殘余應(yīng)力產(chǎn)生的影響,避免線材在應(yīng)用與處理過程中出現(xiàn)變形情況,滿足應(yīng)用的需求。

關(guān)鍵詞:銅合金線材;殘余應(yīng)力;時效處理;方法

引言

隨著時代不斷發(fā)展,人們對于金屬材料的需求逐漸增大,促使合金材料出現(xiàn),以滿足人們的需求。與傳統(tǒng)材料相比,合金材料具有更為優(yōu)越的性能,呈現(xiàn)出個性化優(yōu)勢,但在材料處理過程中,存在較多的注意事項,只有采取有效的處理,才能保證合金材料質(zhì)量符合要求。

一、降低銅合金線材殘余應(yīng)力的時效處理方法背景分析

受銅合金線材自身的性質(zhì)影響,其在冷變形、熱變形、熱處理等過程中存在明顯的殘余應(yīng)力,并對其質(zhì)量產(chǎn)生影響。殘余應(yīng)力以局部集中或者其它形式存在,工作人員對銅合金線材處理時經(jīng)常受其到殘余應(yīng)力的影響,尤其是在線材成品加工環(huán)節(jié),容易造成產(chǎn)品變形,不僅影響產(chǎn)品的質(zhì)量,還嚴重浪費資源,產(chǎn)生不良的影響,增大產(chǎn)品殘次率,降低經(jīng)濟效益。現(xiàn)階段在進行銅合金線材處理過程中,工作人員主要是以退火處理工藝消除銅合金線材中存在的殘余應(yīng)力,并且針對精度要求較高的零件來說,在進行處理過程中為保證其具有良好的處理效果需要工作人員在粗加工環(huán)節(jié)完成后進行合理的時效處理,以人工的方式提升其質(zhì)量,以滿足當前的需求。但實際上,受多種因素影響,該工藝在應(yīng)用過程中,雖然可以消除銅合金線材中存在的殘余應(yīng)力,但其實際的處理效果不夠理想,尤其是對于線材類材料來說,經(jīng)過應(yīng)力退火工藝處理后,加工過程中依舊容易出現(xiàn)變形情況,影響產(chǎn)品的整體質(zhì)量。例如,以實際為例,當前的插接件類線材在進行處理過程中,需要經(jīng)過多個工序進行處理,如矯直、退火、精磨等,但在進行成品處理過程中,依舊存在部分殘余應(yīng)力,導致產(chǎn)品出現(xiàn)變形情況,影響整體質(zhì)量。因此,為滿足當前的需求,應(yīng)根據(jù)實際情況提出合理的一種降低銅合金線材殘余應(yīng)力的時效處理方法,為人們提供優(yōu)質(zhì)的處理方式,以提升產(chǎn)品的質(zhì)量[1]。

二、降低銅合金線材殘余應(yīng)力時效處理方法分析

(一)時效處理方法內(nèi)容分析

筆者研究的處理方法是當前一種有效的降低銅合金線材殘余應(yīng)力的方法,靈活利用現(xiàn)有的金屬熱處理技術(shù)理念,提升其整體處理質(zhì)量與效果。在應(yīng)用過程中,其技術(shù)內(nèi)容主要包括以下幾方面:

首先,在進行銅合金線材殘余應(yīng)力處理過程中,可以根據(jù)現(xiàn)階段的實際情況在處理過程中加入適應(yīng)的拉應(yīng)力,如在銅合金線材上事假100MPa-280MPa拉力,并合理對時效溫度進行控制,將其控制在300-500℃,同時保證其時間在2-8小時范圍內(nèi),以滿足當前的需求。通過有效的處理,可以改變傳統(tǒng)的處理方式,優(yōu)化整體效果,但工作人員應(yīng)重點注意特殊事項,如處理環(huán)節(jié)中應(yīng)對整個過程進行控制,在升溫過程中其拉應(yīng)力與溫度不存在順序要求,但在降溫過程中,必須保證拉應(yīng)力先卸載,再降低溫度,以滿足當前的需求,并保證實驗材料銅合金線材的橫截面直徑小于10mm,以滿足方法應(yīng)用的需求。

其次,工作人員在應(yīng)用該方法過程中,應(yīng)結(jié)合實際情況選擇合理的材料,保證其方法發(fā)揮出自身的功能作用。例如,筆者研究的方法主要適用于當前的二元銅合金與三元銅合金等線材,并可以有效的降低銅合金殘余應(yīng)力,避免出現(xiàn)材料變形問題。如常見的二元銅合金Cu-Cr合金、三元銅合金Cu-Cr-Zr合金等,可以靈活應(yīng)用該方法,根據(jù)不同的情況選擇不同的時效處理方式。在筆者的研究和過程中時效處理類型較多,如采用單級時效處理,也可采用分級時效處理的方法。并且在進行分級時效處理時還可以繼續(xù)進行劃分,分為兩級時效處理、三級時效處理,抑或更多級時效處理,以滿足當前處理的需求[2]。

最后,以實際的兩級處理與三級處理為例進行分析,兩級處理中涉及的內(nèi)容較多,如需要在銅合金線材上施加合理的拉應(yīng)力,通常情況下為200-300MPa,處理過程中進行合理的保溫,保溫時間控制在三小時以內(nèi),溫度范圍在250℃-350℃,為處理奠定良好的基礎(chǔ)。經(jīng)過該過程后繼續(xù)進行處理,施加的拉應(yīng)力范圍100-200MPa,并且溫度范圍在200℃-500℃,時間控制在三小時以內(nèi)。在進行三級處理過程中,其步驟相比二級處理多出一個階段,并且存在兩種形式,第一階段同樣在銅合金線材上施加合理的拉應(yīng)力,拉應(yīng)力為200-300MPa,保溫時間控制在三小時以內(nèi),溫度范圍在250℃-350℃,經(jīng)過該過程后繼續(xù)進行處理,卸載拉應(yīng)力,并且溫度范圍在200℃-500℃,時間控制在三小時以內(nèi),進行合理的拉應(yīng)力施加,拉應(yīng)力100-150MPa,溫度范圍在300℃-500℃,時間控制在三小時以內(nèi)。另一種形式為加合理的拉應(yīng)力,拉應(yīng)力為200-300MPa,保溫時間控制在三小時以內(nèi),溫度范圍在250℃-350℃,拉應(yīng)力施加100-250MPa,溫度范圍在300℃-500℃,時間控制在三小時以內(nèi),再施加拉應(yīng)力施100-150MPa,溫度范圍在300℃-500℃,時間控制在三小時以內(nèi),以滿足其要求。

(二)時效方法處理效益與方式分析

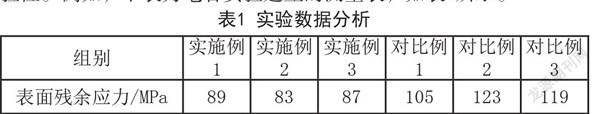

靈活應(yīng)用現(xiàn)階段的銅合金線材時效處理方式,可以在處理過程中施加合理的的拉應(yīng)力,并控制其溫度范圍,做好保溫措施。經(jīng)過分析發(fā)現(xiàn),靈活應(yīng)用該形式可以從整體上消除銅合金線材的殘余應(yīng)力,并促使其應(yīng)力呈現(xiàn)出均勻擴散形式,最大限度的消除材料內(nèi)部存在的殘余應(yīng)力,并降低材料制品出現(xiàn)變形情況,以滿足當前的需求。例如,在具體實施過程中,以實際的案例為例,筆者將相關(guān)的合金試樣放入退火爐中,合理進行處理,結(jié)合實際情況將爐外與其相連接,設(shè)置合理的拉應(yīng)力裝置,并施加250MPa的拉應(yīng)力,提升溫度在300℃,保溫時間為兩小時。經(jīng)過處理后卸載其拉應(yīng)力,并自然進行冷卻達到室溫。在進行實驗過程中,還應(yīng)設(shè)置合理的對比組,其選擇的合金材料等物理性質(zhì)相同,保證其不受客觀因素的影響,促使實驗的結(jié)果可以合理進行對比,保證其結(jié)果的精確性與實驗性。例如,下表為筆者實驗建立的測量表,如表1所示。

表1 實驗數(shù)據(jù)分析

組別 實施例1 實施例2 實施例3 對比例1 對比例2 對比例3

表面殘余應(yīng)力/MPa 89 83 87 105 123 119

經(jīng)過上表實驗分析可以看出,靈活應(yīng)用現(xiàn)階段的銅合金線材時效處理過程中施加合理的拉應(yīng)力可以有效的消除其表面參與應(yīng)力,并促使其呈現(xiàn)出應(yīng)力分散,并有效的降低加工制件存在的彎曲變形問題,避免出現(xiàn)殘次品,提升資源的利用效率[3]。

結(jié)論

綜上所述,在當前的時代背景下,合金成為人們常用的一種普遍的材料,具有較為優(yōu)越的性能,尤其是與傳統(tǒng)材料相比,更具有經(jīng)濟性與環(huán)保性,但在實際應(yīng)用過程中,經(jīng)常由于線材中存在的殘余應(yīng)力導致成品出現(xiàn)變形情況,影響其整體質(zhì)量,需要合理對其方法進行創(chuàng)新,利用時效處理方法降低銅合金線材殘余應(yīng)力,以滿足當前的需求。

參考文獻

[1]昆明銅業(yè)高性能銅合金鍍膜絲線材成套技術(shù)項目取得突破性進展[J].有色冶金節(jié)能,2018,34(05):68.

[2]伏伍,段博譯,田野,張國鵬,左彩霞.00Cr20Al6合金線材鍍銅層的性能研究[J].電鍍與環(huán)保,2016,36(05):9-11.

[3]高秋然,劉勇,劉平,宋曉磊,李高林,李冬生.Cu-Cr-Zr合金線材殘余應(yīng)力分布計算[J].金屬熱處理,2018(08):107-110.