小型起吊機的結構設計與PLC控制

沈蘭蘭

摘 要 針對起吊機物體下墜傷人事故時有發生的問題,設計一個運行穩定、性能可靠的起吊機控制系統。起吊機控制系統的實現通過確定總體設計方案,選擇合理的材料,逐步實現機械結構、電路硬件的連接。最后編寫梯形圖通過PLC驅動外部繼電器控制直流減速電機的正反轉。通過同步帶的傳動使起吊物體前后移動,實現起吊機將物體送往目標地點或升高到某一高度等功能,且在起吊機運動到達目標地點或高度后能夠自行制動,同時利用離合器能實現快速下降,避免發生沖擊。該設計控制方便、高性能、成本低廉,適用于當今社會。

關鍵詞 起吊機 PLC 控制 結構設計

一、現狀分析

起吊機[1]在現實生活中是人們在運輸、修建樓房等方面都需要使用到搬運工具。在以前,國內的大部分起吊機的控制都是直接控制電機的正、反轉,其設計簡單、接線容易、但電路硬件組合起來體積大,起吊時不夠穩定,容易出現安全事故。如果在起吊過程中出現斷電等突發情況,會造成物體直接下落,對電機會造成一定的損壞。現在起吊機在國內的發展相當可觀,在大型復雜的吊裝作業中為了降低制造成本,提高通用化程度,可采用模塊組合的方式,用較少規格的零件和各種模塊組成多品種、多規格和多用途的系列產品,充分滿足各類用戶的需要,起吊設備逐漸走向智能化。所以,通過合理的設計電路和選擇電路硬件,并且運用PLC根據需求編程,對起吊機進行邏輯控制,可以減短起吊機的研發時間,而且提高了起吊機的可靠性。

二、系統的總體設計方案與結構設計

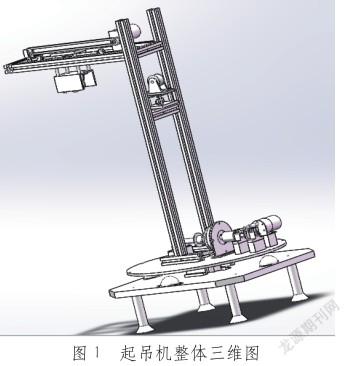

起吊機的控制系統采用三菱FX2N系列PLC、232通信協議,只需要用指定的電纜將PLC與計算機連接起來便可將運用梯形圖編程、對程序實時監控。本次設計分別由結構部分、硬件部分、軟件部分組成。起吊機系統整體三維圖如圖1所示。

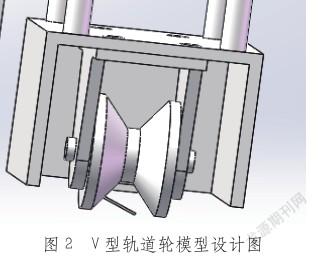

(一)V型軌道輪的模型設計

V型軌道輪的結構組裝是將亞克力板,按照設計尺寸切割至一定的數量,最后采用氯仿將亞克力板粘合成。在組裝V型軌道輪時應注意一定要在通風處進行。V型軌道輪組裝完成后應該放在通風處等待氯仿完全揮發后,在進行整體組裝,組裝時注意角度尺寸等問題。V型軌道輪的模型設計圖如圖2所示。

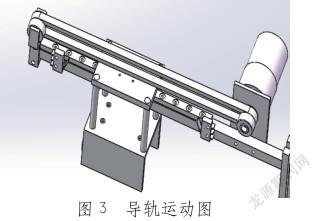

(二)軌道輪的移動設計

V型軌道輪的移動結構設計采用國產MGN7C型滑塊和長度為200mm的滑軌,導軌與加工后的鋁方進行連接,滑塊與加工后的亞克力板連接。最后由電機轉動帶動滑塊向前、向后移動,從而達到運送貨物的目的。為了讓滑塊在前進或者后退時有個限度,不在到達最高限度時損傷結構和電機,應裝上相應的限位開關限制電機的繼續運行。導軌運動圖如圖3所示。

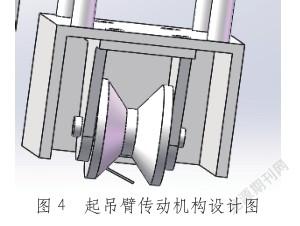

(三)起吊臂傳動結構設計

起吊機在運行時噪音不應過大,移動速度不應過快,考慮到以上因素,選擇工作電壓為DC24V型號為XD37GB520的轉速為30r/min的直流減速電機作為開起吊臂V型軌道輪前后移動的主要動力。起吊臂傳動機構設計圖如圖4所示。

三、系統硬件設計

(一)主控電路設計

控制系統主要采用電氣按鈕結合觸摸屏控制輸入,控制電磁繼電器輸出,實現對設備的控制,三菱PLCFX2N-64MT系列為64個接口,基本單元帶32點輸入32點繼電器輸出,可滿足模擬控制、數字控制、定位控制等基本元件的連接和不同的自動控制需求。本次硬件設計首先根據控制要求合理的設計了I/O原理圖,方便后續的設計工作,共占用7點輸入、9點輸出。

(二)直流電機設計

由于起吊機升、降和起吊臂的V型軌道輪的移動都需要通過電機的正反轉來實現,而PLC直接輸出控制一個電機比較麻煩,且電機啟動電流較大,單個觸點輸出電流不能超過2A,不宜直接通過觸點控制電機,故采用通過PLC控制電磁繼電器來間接控制電機的方法。當KM1線圈得電時,常開觸點KM1吸合,電機加正向電壓開始正轉。當KM2線圈得電時,常開觸點KM2吸合,電機加反向電壓開始反轉。在編程和接線時應注意,KM1和KM2線圈不能出現同時得電的情況,否則會出現電源短路現象,所以在設計時要將兩個電磁繼電器進行互鎖。本次設計總體控制兩個直流電機和一個離合器,所以使用一共使用5個電磁繼電器,根據正反轉原理圖的設計采用了八腳的電磁繼電器,共有兩路常開觸點,兩路常閉觸點,可以完全滿足本次設計。

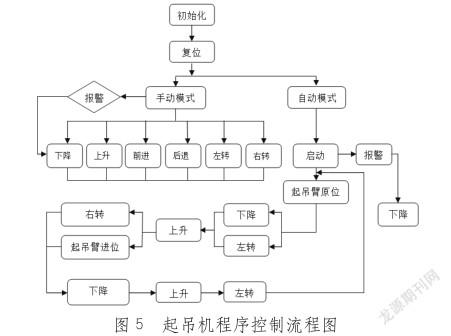

四、系統軟件設計

因起吊機運行中出現的可能性比較多,適合運用順序控制的方式編程,所以將控制系統分部分編程,方便后續的調試與查找問題。主要分為初始化部分、上電自動復位部分、手動操作部分、自動運行部分、自動運行參數設定部分。起吊機程序控制流程圖如圖5所示。

五、結論

通過對于起吊機系統結構的優化、軟件的多次修改,終于在三菱FX2N系列PLC的基礎上,成功設計出了運行穩定,性能可靠的起吊機控制系統模型。雖然起吊機體積小,但是它可以完成起吊機的運行的基本動作,模擬了實際起吊機的運行。