基于ABAQUS的某型機中機身假件工裝強度分析及優化設計

陳程 王新峰

摘要:航空制造業中產品的質量與工裝的設計制造密切相關,尤其是大尺寸、大噸位的工裝型架,設計制造周期緊張,批量小,試制成本高。以ABAQUS軟件為平臺,以某型機中機身假件工裝為例,采用S4R殼單元類型,簡化了力學模型和邊界載荷條件,避免了復雜的接觸算法,并以初始強度分析結果為依據,對結構的薄弱環節進行優化改進,分析結果表明,優化后的假件結構最大應力由136.2MPa減少至57.14MPa,最大位移由4.7mm減少至1.58mm。

關鍵詞:假件工裝;ABAQUS;邊界載荷;殼單元

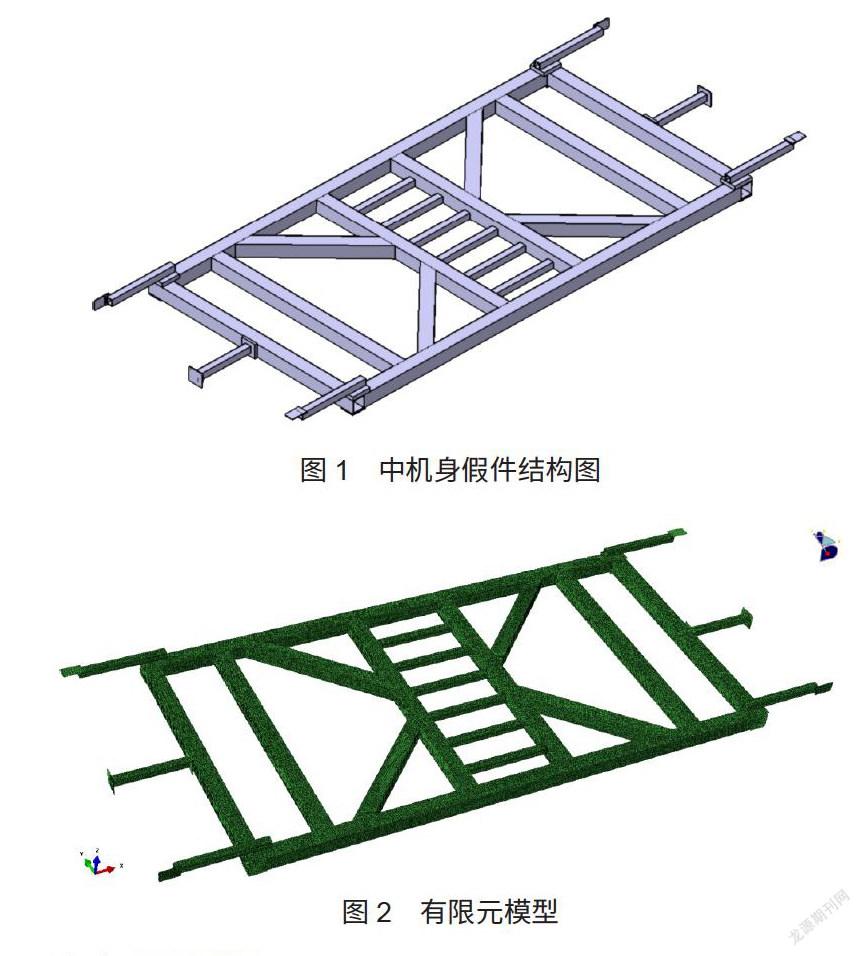

航空制造業中產品的質量與工裝的設計制造密切相關,尤其是大尺寸、大噸位的工裝型架,設計制造周期緊張,批量小,試制成本高。因此通過CAE技術進行的結構分析及優化,對提高工裝的安全系數,縮短研發周期,減少研發成本有著重要意義。圖1所示為某型機中機身假件工裝初始設計模型,該工裝主要由方鋼焊接框架、連接板和調姿接頭組成,工裝尺寸為8850mm×3680mm×400mm。該假件工裝主要用于模擬機身調姿對接過程,下端通過4臺數控定位器調姿來達到對接狀態,從而完成機身對接的假件模擬裝配。

結構分析

力學模型

假件模型下側4處調姿接頭剛度相對整個假件框架較小,可以忽略不計;方鋼圓角、螺栓等連接件及其連接孔對整個模型剛度影響不大,但會影響有限元分析中網格的質量即會影響力學計算精度,因此在這里也做簡化處理。因此可以這樣簡化該工裝的力學模型,把調姿定位器對假件模型下側4處調姿接頭的支持力轉化為約束4處接頭連接墊板X/Y/Z三自由度的邊界條件,既避免了復雜的接觸算法,又能保證計算精度。

幾何模型

在進行整體力學有限元分析時,此主體結構為大跨度方鋼焊接,其結構形式符合有限元計算中的殼單元特征,故采用殼單元,主體框架結構網格劃分單元尺寸為10mm。這里可以選擇在CATIA軟件中做模型簡化,然后導入前處理軟件HyperMesh中抽取中面,將實體模型轉化為殼模型,采用殼單元S4R對模型進行網格劃分,如圖2。

材料模型

整個中機身假件采用Q235材料焊接而成,考慮自重影響,該材質的材料屬性如表1所示。

邊界載荷

將配重塊轉換為2t重心點耦合與中間雙梁結構受力面上,假件下側4處調姿接頭墊板限制X/Y/Z三自由度。考慮假件框架的自重影響,施加自身的重力載荷,邊界載荷條件施加結果如圖3所示。

分析結果

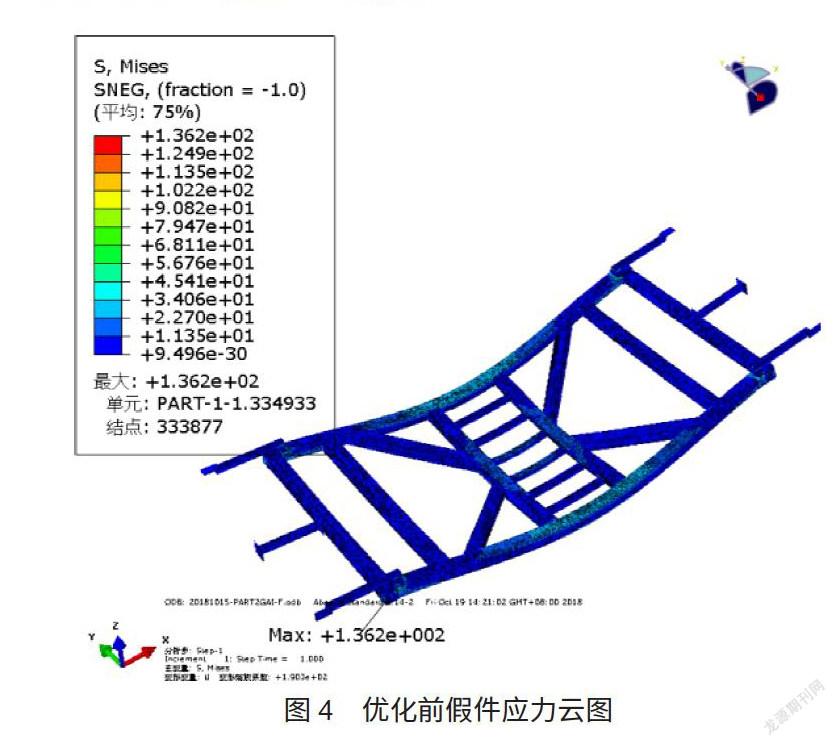

建立一個靜力學分析步,并求解,為了更清楚的顯示變形情況,將變形顯示比例縮放至190倍,其應力、應變結果如圖4、圖5所示。由圖4、5可知,該假件的最大應力為136.2MPa,最大應變為4.7mm,處于彈性變形范圍內,雖然未達到Q235的屈服極限,但應力、應變過大不滿足使用需求。

優化設計

結構優化

以初步分析結果為依據,將2t配重塊分為兩個1t配重塊分別施加于假件兩端,并將假件框架中配重支撐結構由中間改為兩端,中間連接結構則改為單梁結構,重新劃分網格,添加邊界載荷條件并提交計算。

對比分析

為了方便觀察變形情況,將變形顯示比例縮放至550倍,圖6為優化后假件Miss應力云圖,從圖中可以看出,最大應力為57.14MPa,圖7為優化后假件的位移云圖,從圖中可看出,最大位移為1.58mm,變形處于彈性變形內,既滿足了工裝的安全設計要求,也沒有產生設計浪費。

結語

根據產品假件的幾何與結構特點,采用了S4R殼單元類型,簡化了力學模型和邊界載荷條件,避免了復雜的接觸算法,以ABAQUS初始分析結果為依據,對結構的薄弱環節進行優化改進,分析結果表明,優化后的假件結構最大應力由136.2MPa減少至57.14MPa,最大位移由4.7mm減少至1.58mm。

通過ABAQUS的使用,避免了產品制造之后的二次更改與試驗過程,縮短了產品制造周期,節約研發成本,提高了工裝的安全系數,對航空制造業工裝類產品設計具有指導意義。