直升機壓力加油通氣系統溢油動特性研究

楊小龍,謝 增,張 馳

(中國直升機設計研究所,江西 景德鎮 333001)

0 引言

通氣系統是直升機燃油系統的子系統,在機動飛行、加油過程中使燃油箱內的空氣壓力保持在允許的范圍內。在俯沖和放油過程中進氣;在爬升和加油過程中排出空氣;當壓力加油失控時,確保燃油箱內不超壓過規定的要求[1-2]。直升機通氣系統出口通常安裝有通氣閥以滿足抗墜撞要求[3]。

在地面壓力加油過程中,為防止壓力加油失控時燃油箱內部超壓,有的是在燃油箱上單獨設立溢油系統,有的則是通過通氣系統溢油。溢油能力直接影響燃油箱內的壓力,如果壓力過大,則容易導致直升機油箱艙結構變形過大或燃油箱破裂。因此,在通氣系統進行設計時,需對燃油箱內的壓力進行驗證計算。目前,通氣系統的研究主要集中在各種不同工作狀態下通氣能力的研究[4-8]和壓力加油控制失效時通氣系統溢油能力[9-10]的研究。呂亞國[9]、沈燕良[10]等人在進行壓力加油控制失效時通氣系統溢油能力的分析中假定燃油箱為滿油狀態,處理為一個節點,進行穩態分析。這些研究均未涉及到壓力加油燃油箱內燃油逐漸充滿再從通氣系統溢油的動特性。這種動特性導致燃油箱內最大壓力比穩態的壓力大。而且直升機燃油箱為軟油箱,燃油箱與通氣系統通常采用局部可變形的結構連接[11],燃油箱通氣口距離油箱頂部有一空間充不滿燃油,如圖1。因此,本文對直升機壓力加油通氣系統溢油動態過程進行探討,并在此基礎上,分析通氣閥流阻特性、壓力加油流量以及通氣口入口位置對燃油箱壓力的影響。

1 通氣系統數學模型

1.1 通氣系統溢油原理

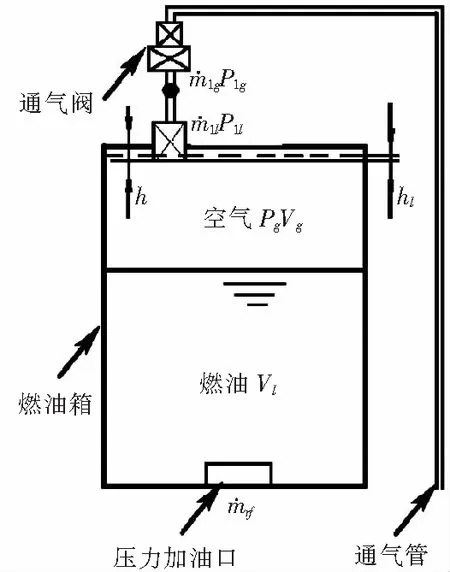

燃油箱通氣系統構成一個流體網絡,某典型通氣系統簡化成如圖1所示,由油箱、通氣閥、通氣管、燃油箱壓力加油進油口等組成。流體網絡可分為燃油箱和管網兩部分。燃油箱內部包括下部的燃油和上部的空氣兩部分。壓力加油時,燃油從燃油箱底部進入燃油箱,液面逐漸升高,上部的空氣受到壓縮,當壓力超過通氣閥的開啟壓力時,空氣從燃油箱內經過通氣閥、通氣管流到大氣中;液面逐步升高到燃油箱通氣口出口h位置時,在燃油箱頂部形成密封空腔,空氣進一步受到壓縮,同時燃油開始通過通氣閥和通氣管流出。

1.2 燃油箱數學模型

1.2.1 空氣數學方程

油箱內上部空氣可用理想氣體絕熱過程方程式(1)和理想氣體狀態方程(2)來描述[12]。

(1)

PgVg=mRgTg

(2)

式中:Pg為燃油箱氣體壓力;vg為氣體比體積;γ為氣體的比熱容比;Vg為質量為m的氣體體積;Rg為氣體常數;Tg為氣體溫度。

圖1 通氣系統簡圖

1.2.2 燃油數學方程

當燃油液面還沒有淹沒燃油箱通氣口出口時,燃油可用方程(3)描述。

(3)

當燃油液面到達燃油箱通氣口出口h時,燃油將部分空氣密封在燃油箱頂部,同時通過通氣閥和通氣管流出燃油箱,燃油箱頂部密封的空氣被壓縮和膨脹。燃油可用方程(4)、(5)描述。

(4)

(5)

1.2.3 燃油和空氣耦合方程

空氣的體積變化量等于燃油的體積變化量,用方程(6)描述。

(6)

1.3 流體網絡總體方程組

流體網絡上任意流體節點都要滿足連續方程,對任意節點m有:

(7)

1.4 管內流體的數學模型

1.4.1 管路流通空氣數學模型

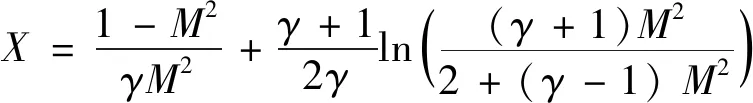

對于小流阻的等直徑管路絕熱管流,可以用方程(8)、(9)、(10)來描述[13]。

(8)

K=X1-X2

(9)

(10)

式中:X為根據連續方程、運動方程和能量方程建立的損失參數;γ為氣體的比熱容比;M為馬赫數;K為不可壓損失系數;f為摩擦系數;L為管路長度;D為管路直徑。

1.4.2 管路流通燃油數學模型

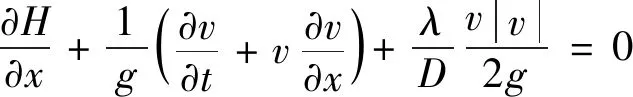

對于燃油有壓管內流體的流動,假定為一維流動,其瞬態過程可用一維管流的連續方程(11)和運動方程(12)來描述[14]。

(11)

(12)

(13)

(14)

式中:H表示水頭;v表示流速;c表示波速;α表示管軸與水平面的夾角;D表示管道直徑;λ表示Darcy-Weisbach摩阻系數;ρ表示密度;t表示時間;x表示管道坐標;p表示壓力;A表示管道截面積。

1.5 通氣閥數學模型

通氣閥為單向閥,通過空氣和燃油時的壓降—流量曲線不一樣,分別通過試驗數據擬合曲線方程(15)描述。

ΔP=f(Q)

(15)

式中:ΔP為壓降;Q為流量。

仿真時,當燃油液面低于燃油箱通氣口時,通氣閥和管路按流通空氣的數學模型,當燃油液面等于高于燃油箱通氣口時,通氣閥和管路按流通燃油的數學模型。求解時,首先求解整個流體網絡的總體方程組,得到穩態時候元件的流量、水頭參數,再進行瞬態過程計算。

2 壓力加油通氣系統仿真

2.1 仿真計算模型

本文建立了某典型壓力加油通氣系統溢油的模型,用于壓力加油通氣系統溢油的仿真研究。Flowmaster2軟件航空版中管網按流體性質分為可壓縮和不可壓縮兩種。本文主要研究壓力加油通氣系統溢油時燃油箱內的壓力的變化。通氣管流動的介質先是空氣,然后是燃油。且當燃油剛開始淹沒燃油箱出氣口時,燃油箱上部密封的空氣受到進一步壓縮,通過通氣閥的空氣流量很小,燃油流量還未建立,通氣閥有一個瞬態的關閉和開啟過程。因此,將通氣管網分成四根,兩根流通空氣,為可壓縮管網,兩根流通燃油,為不可壓縮管網。通過燃油箱內的液位來控制閥門開閉,實現切換:當液位低于油箱通氣口時,兩根流通空氣的閥門開通,兩根流通燃油的閥門關閉;當液位高于油箱通氣口時,兩根流通空氣的閥門關閉,兩根流通燃油的閥門打開。壓力加油流量用恒流量源代替。建立仿真模型如圖2。圖中:元件1為燃油箱,2為恒流量源,元件3、7、11、18為控制閥,元件4、8為流通空氣時的通氣閥,元件12、19為流通燃油時的通氣閥,元件6、10、17、24為大氣壓力源,26、29為控制器,31、34為測量元件,32、33為通氣閥控制器,元件3、4、5、6和7、8、9、10為空氣管路,元件11、12、13、14、15、16、17和18、19、20、21、22、23、24為燃油管路[15]。

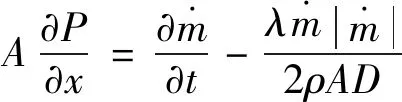

2.2 仿真模型驗證

如圖2所示模型,壓力加油流量為400L/min。仿真結果與地面模擬試驗結果如圖3。仿真結果的壓力從1.076bar上升到1.153bar,隨后下降穩定在1.091bar;試驗結果從1.074bar上升到1.147bar,隨后下降穩定在1.089bar。仿真和試驗結果的峰值表壓分別為0.153和0.147,誤差為4.1%;穩態值分別為0.091和0.089,誤差為2.3%;表明仿真模型是有效的。試驗中燃油箱壓力上升和下降均較慢,仿真與試驗曲線峰值時序差4s,其主要原因是試驗過程中燃油箱為軟油箱,油箱艙大面積的薄板結構,在燃油箱內燃油和空氣壓力的作用下發生緩慢變形,導致壓力上升和下降較慢。仿真分析則是將油箱艙設為剛性結構不變形,壓力上升和下降都較快,并有一小波動。

圖2 壓力加油通氣系統溢油仿真模型

圖3 壓力曲線

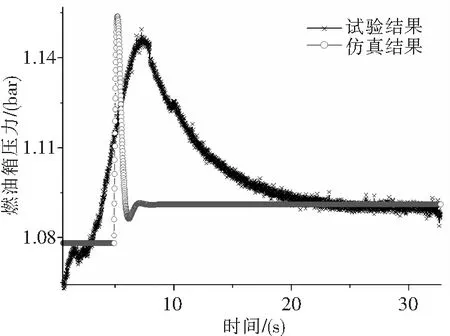

2.3 壓力加油通氣系統溢油動特性分析

燃油箱壓力、液位高度、通氣閥燃油流量、通氣閥開度、通氣閥燃油壓差變化如圖4。

圖4 動特性曲線

由圖可知,當燃油箱內的液面淹沒燃油箱通氣口時,由于通氣閥對空氣和燃油的流阻特性不一樣,通氣閥瞬態關閉,由于燃油繼續向上運動,將密封在燃油箱頂部的空氣進一步壓縮,同時通氣閥打開,直至壓力達到峰值。然后,在空氣膨脹的作用下,燃油液面、燃油箱壓力開始下降,燃油流量會暫時加大后減小。最后燃油箱壓力穩定在平衡值。

3 參數影響分析

3.1 通氣閥流阻

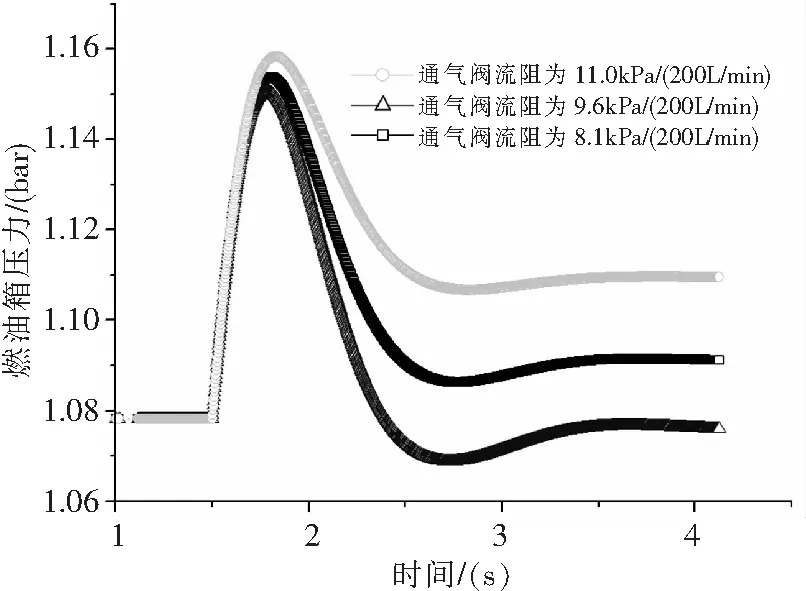

在仿真模型中,將通氣閥200L/min時的流阻分別設為8.1、9.6、11.1kPa,并分別改變相應的壓降—流量曲線,仿真結果如圖5。由圖可知,流阻越大,燃油箱壓力峰值也越大,穩定值也越大。

圖5 通氣閥流阻對燃油箱壓力的影響

3.2 壓力加油流量

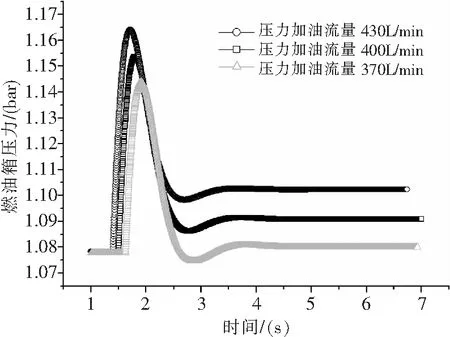

在仿真模型中,將壓力加油流量分別設為370L/min、400L/min、430L/min,仿真結果如圖6。由圖可知,流量越大,燃油箱壓力峰值也越大,穩定值也越大。

圖6 壓力加油流量對燃油箱壓力的影響

3.3 燃油箱通氣口位置

在仿真模型中,將燃油箱通氣口位置分別設為距燃油箱頂部為15、20、25mm,仿真結果如圖7。由圖可知,距燃油箱頂部的距離越小,壓力峰值越大,即上部密封的空氣起到了緩沖壓力沖擊的作用。

圖7 通氣口距燃油箱頂部距離對燃油箱壓力的影響

3.4 燃油箱水平截面積

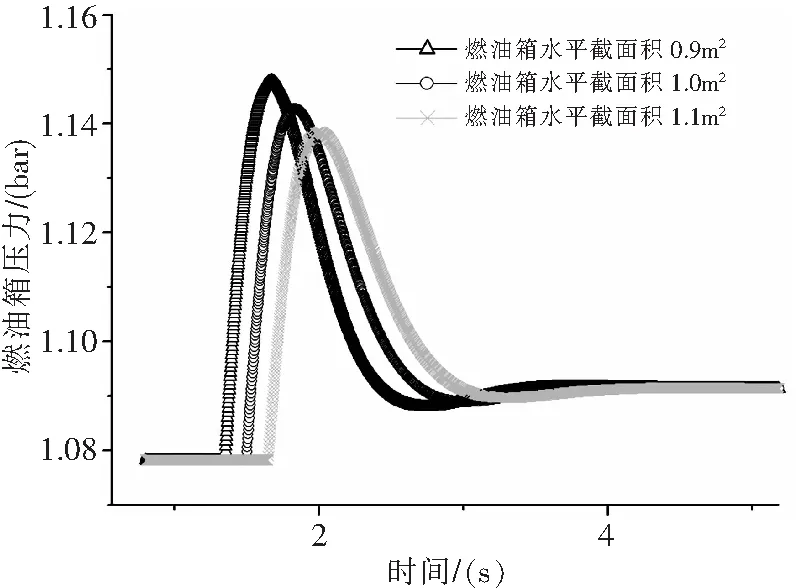

將燃油箱水平截面積分別設為0.9、1.0、1.1m2,仿真結果如圖8。由圖可知,水平截面積越大,壓力峰值越小,即上部密封的空氣起到了緩沖壓力沖擊的作用。

圖8 燃油箱水平截面積對燃油箱壓力的影響

4 結論

本文構建了某典型直升機壓力加油通氣系統溢油模型,驗證了該模型的正確性,并利用所建模型進行了一系列仿真分析。結果表明,在壓力加油通氣系統溢油時,燃油箱壓力出現尖峰。該尖峰值隨著通氣閥流阻的增大而增大;隨壓力加油流量增大而增大;隨燃油箱通氣口位置距燃油箱頂部的距離減小而加大;隨燃油箱水平截面積增大而減小。利用本文建模和分析方法可直觀地對通氣系統各元件的壓力、流量等參數進行仿真研究,為部件選型和參數確定提供參考。