往復壓縮機振動異常分析與處理

高志杰,王永民,胡玉榮,任新廣

(中國石油大港石化公司機動設備處,天津 300280)

1 設備概況

大港石化公司100 萬噸/年加氫裂化裝置新氫壓縮機K-102A,型號4M80-21/23-184.1-BX,為4 列3 級對動平衡式往復壓縮機。該壓縮機將制氫裝置送來的2.3 MPa 氫氣經3 級壓縮為18.41 MPa 氫氣后,送至加氫裂化裝置反應系統,是加氫裂化裝置生產的關鍵設備。

2 運轉情況

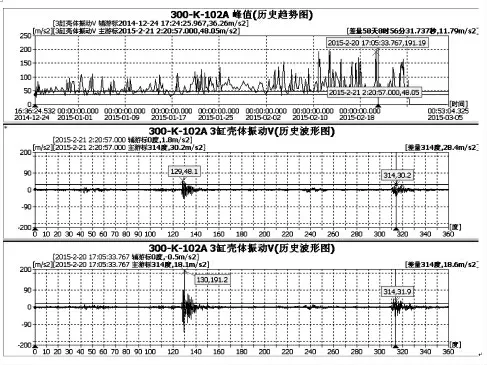

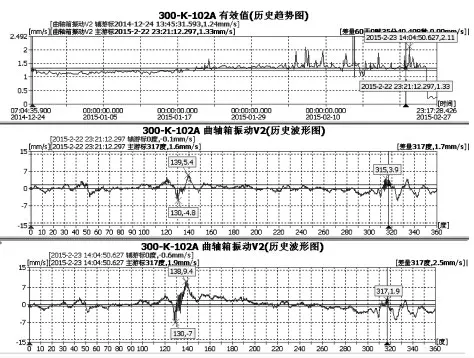

自2015 年1 月1 日開始,機組出現異常振動,3#缸殼體振動(50~190)m/s2(報警值90 m/s2,見圖1),曲軸箱振動(1.3~2.4)mm/s(報警值18 mm/s,見圖2),振動波形在曲軸轉角130°和310°附近沖擊顯著;振動波形顯示,3#缸缸體振動波形與曲軸箱振動波形的沖擊相位存在一定對應關系。

3 狀態監測分析

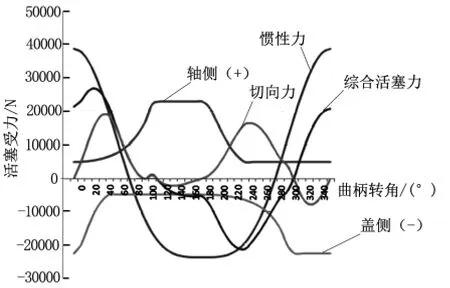

將機組負荷由40%升至80%,殼體振動和曲軸箱振動均無明顯變化,說明振動的變化來源于機組本體。查看活塞受力趨勢圖(圖3)發現,綜合活塞力一般在100°~130°及280°~310°存在換向變化;而3#缸殼體振動及曲軸箱振動存在130°及310°沖擊,因此判斷存在軸瓦受力換向點的沖擊,可能原因為3#缸大小頭瓦存在一定磨損或其他傳動連接部件存在配合問題。

圖1 3#缸殼體振動波形

4 拆檢及處理

4.1 連桿

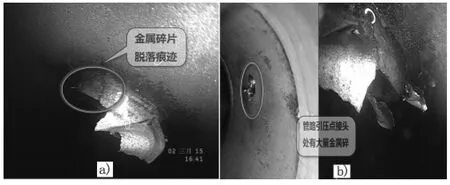

拆檢情況:4 根連桿大頭軸瓦均有不同程度磨損(圖4a),其中3#缸連桿大頭軸瓦合金涂層嚴重受損,部分合金涂層整體脫落(圖4b)。處理方法:所有連桿及連桿螺栓進行著色探傷,更換所有連桿的大頭軸瓦及連桿螺栓;清理連桿內部潤滑油路。

圖2 曲軸箱振動波形

圖3 活塞受力分析

圖4 連桿大頭軸瓦受損情況

4.2 油過濾器

拆檢情況:油過濾器內有較多合金碎屑。處理方法:更換濾芯,清理油過濾器。

4.3 潤滑油路

拆檢情況:潤滑油管路內有金屬碎屑(圖5a);管路引壓點接頭處有大量金屬碎片(圖5b)。處理方法:清理潤滑油路,打磨管路引壓點。

圖5 潤滑油管路拆檢情況

4.4 油箱

拆檢情況:油箱內有大量合金碎屑。處理方法:徹底清理油箱。

5 原因分析

(1)潤滑油內含有硬質金屬碎片。從歷史趨勢可以看出,潤滑油過濾器壓差恒定在0.035 MPa,且圖5 b 中的引壓點位于過濾器后至大頭軸瓦的潤滑油管路中,經過潤滑油的不斷沖刷,金屬碎片脫落,經潤滑油帶至大頭軸瓦。經檢測金屬碎片材料為304 不銹鋼,硬度為167 HB,而大頭軸瓦合金涂層硬度僅為27 HB,金屬碎片對大頭軸瓦產生嚴重磨損,導致合金涂層強度降低,合金大量脫落,最終碎裂引發振動。

(2)大頭軸瓦存在制造缺陷。從圖4 可以看出,合金涂層與軸瓦面接合處的脫落痕跡有兩種情況,一種為合金涂層整體脫落,一種為合金涂層脫落后仍有部分粘連;可以判定大頭軸瓦表面噴涂巴氏合金時受環境空氣影響,部分氣泡進入合金涂層,導致涂層粘連不緊致,在機組長時間負荷運轉后,氣泡破裂,導致合金脫落,產生磨損。

(3)設備安裝、驗收把關不嚴。該機組2008 年投入運行,設備安裝時,施工單位對類似管線小接管處理不徹底,監理和使用單位未能認真細致驗收,導致當時很容易解決的細小問題在7年后暴露,為安全生產帶來重大隱患。

6 結語

檢修后,機組一次開車成功。通過設備檢修可以發現,如果大頭軸瓦以現有狀態繼續運轉,極可能引發重大安全事故,造成不可挽回的損失。此次預知性檢修充分說明了狀態監測在設備運行中的重要性及故障分析的準確性。追根溯源,此次問題主要是人為因素造成的。設備的安全平穩運行依賴于管理、技術、操作人員的責任心以及分析解決問題的能力,同時更需要設備的本質安全得到保證。結合實際情況,決定對公司內其他機組的潤滑油管路進行徹查和清理,避免此類問題再次發生。

設備是煉化行業的基礎,不能忽視任何細節的變化,不放過任何故障的苗頭,才能提高預先發現、解決故障的能力,減少或避免設備故障對生產的影響,保障裝置安全、穩定、長周期、滿負荷優質運行。