超聲輔助磨削SiCf/SiC陶瓷基復合材料*

康仁科,趙 凡, 鮑 巖, 朱祥龍, 董志剛

(大連理工大學, 精密與特種加工教育部重點實驗室, 遼寧 大連 116024)

碳化硅纖維增強陶瓷基復合材料(SiCf/SiC)是在SiC陶瓷基體中加入SiC纖維增強相而制成的,它結合了SiC纖維和SiC陶瓷基體的優點,具有耐高溫、低密度、高比模、高比強、高耐磨、耐化學腐蝕、低熱膨脹系數等材料屬性[1-3],同時,由于存在纖維的增韌作用,提高了陶瓷基材料的斷裂韌性[4-5],因而其在航空發動機、飛行器熱防護系統、高檔汽車剎車系統等方面得到了大量應用[6-7]。

SiCf/SiC復合材料制備多數采用近凈成形的制備方法,但為了滿足高精度裝配和使用的要求,一般都需要對其二次加工,以達到其表面質量和尺寸形狀精度等的要求。采用傳統機械加工工藝加工時,由于其硬度高、脆性大、各向異性等材料屬性,會造成其表面塌邊和邊緣破損,纖維抽出斷裂和砂輪磨損、堵塞等現象,嚴重影響其加工質量[8-9]。

為解決傳統機械加工中的上述問題,特種加工技術逐漸被應用到SiCf/SiC復合材料的加工中。焦健等[10]利用高壓水射流法對SiCf/SiC復合材料進行切削和打孔加工,發現在試驗參數內高壓水射流法能夠提高打孔質量,但當加工厚度增加時,其表面容易產生毛刺、崩邊等現象。MUTTAMARA等[11]將普通電火花成型機和輔助電極電火花加工相結合,成功在陶瓷工件上加工出了微型孔;但陶瓷材料導電性差異較大,且電火花加工中電極磨損較為嚴重,導致加工成本較高[12]。HU等[13]對SiCf/SiC復合材料進行超短脈沖激光加工微小通孔和盲孔的試驗研究,分析了激光加工的加工特性,發現超短脈沖激光加工可以提高微孔加工精度和壁面質量,但激光加工過程熱影響嚴重,且精細加工中材料會出現微裂紋等現象[12]。

超聲輔助磨削可改變磨粒與工件之間的接觸和作用狀態,從而提高工件表面質量和加工效率、降低刀具磨損[14-16],現已成為實現碳纖維增強陶瓷基復合材料(Cf/SiC)構件高效、低損傷加工的有效方法之一。DING等[17]將超聲作用于電鍍金剛石杯型砂輪進行Cf/SiC復合材料的側面磨削,發現超聲輔助磨削可以有效降低其表面和亞表面損傷,減小纖維斷裂尺寸。王明海等[18]對三維五向整體編織的Cf/SiC復合材料用超聲扭轉磨削加工,發現與傳統磨削相比,超聲扭轉振動磨削可以有效降低磨削后的表面粗糙度。肖春芳等[19]對碳纖維復合材料進行超聲輔助磨削并對其加工機理進行分析,發現超聲輔助磨削可以將材料的表面粗糙度降低10%~30%,且還具有減少工具堵塞、延長刀具使用壽命的優點。LIU等[20]進行2D-Cf/SiC復合材料的超聲輔助磨削試驗研究,結果顯示:在進給方向和纖維方向的任何夾角下,超聲輔助磨削都可以顯著降低其磨削力和加工后工件表面的三維表面粗糙度。FENG等[21]對Cf/SiC復合材料進行超聲輔助鉆孔,發現在超聲作用下可以有效降低其進給力55%以上,進而減輕孔出口撕裂等缺陷,提高了加工質量。

與Cf/SiC復合材料相比,SiCf/SiC復合材料雖具有類似的制作工藝和材料屬性,但SiCf/SiC復合材料中SiC纖維的斷裂韌性更低、剛度更大、與SiC基體的結合強度更高,材料去除具有新的特點。因此,需要對超聲輔助磨削SiCf/SiC復合材料的切削加工性能、表面微觀形貌、加工質量評價等進行研究,但至今尚未見超聲輔助磨削技術在SiCf/SiC復合材料構件加工中應用的報道。

對二維正交編織的SiCf/SiC復合材料進行超聲輔助磨削,探究工藝參數對超聲輔助磨削過程中磨削力的影響規律,研究超聲輔助磨削中超聲作用和超聲振幅對磨削后的表面形貌和三維表面粗糙度的影響,并對超聲輔助磨削中的材料去除機理進行分析。

1 試驗條件

1.1 工件材料

試驗材料為二維正交編織結構的SiCf/SiC復合材料,磨削試樣尺寸為45 mm×20 mm×10 mm。材料的組織結構如圖1中所示,包括SiC纖維胎網層、正交SiC纖維束層及大量孔隙[22]。與普通纖維增強陶瓷基復合材料不同,該材料在正交SiC纖維束層之間分布大量無規律纖維交錯的SiC纖維胎網層,同時由于大量孔隙的存在,進一步加劇了該材料的復雜性和不均勻性。在本次微觀形貌和表面粗糙度的試驗研究中,不考慮孔隙和SiC纖維胎網層的影響。

(a)SiCf/SiC復合材料截面Cross section of SiCf/SiC composites(b)SiC纖維胎網層SiC fiber mesh layer(c)正交SiC纖維束層Orthogonal SiC fiber bundle layer圖1 SiCf/SiC復合材料組織結構Fig. 1 Structure of SiCf/SiC composites

1.2 加工及檢測條件

試驗在集成超聲振動系統的三軸立式數控機床上進行,機床主軸最大轉速12 000 r/min,超聲輔助系統的額定功率300 W,輸出超聲振動頻率16~35 kHz。磨削工具為φ8 mm的電鍍金剛石砂輪,金剛石粒度代號80/100,砂輪通過彈簧夾頭與刀柄固定連接。SiCf/SiC復合材料工件用石蠟粘接在夾具上,夾具固定在Kistler 9119AA2壓電測力儀上,測力儀再通過螺栓緊固在機床平臺上。超聲輔助磨削加工試驗平臺如圖2所示,超聲輔助磨削加工示意圖如圖3所示。圖3中砂輪軸線垂直于待加工工件表面,超聲振動方向平行于砂輪軸線方向。砂輪對刀后在主軸的帶動下高速旋轉,按指定磨削深度進行磨槽試驗加工。

圖 2 超聲輔助磨削加工試驗平臺

圖 3 超聲輔助磨削加工示意圖

由于SiCf/SiC復合材料各向異性的特點,磨削后的表面質量不能再使用表面粗糙度Ra為評價標準,因為Ra只能反映一個或幾個方向的輪廓數值分布,而三維表面粗糙度Sa則是在整個測量區域內采點取樣,更能反映SiCf/SiC復合材料表面的微觀形貌[23],因此采用3D表面形貌儀(ZYGO NV5000 5022S)測量Sa。由于SiCf/SiC復合材料的Sa測量值離散較大,所以重復測量六次,去除最大值與最小值后取平均值為其最終值。

用掃描電子顯微鏡(FEI Q45)觀測磨削加工后復合材料的表面微觀形貌,探討材料去除方式及超聲輔助中超聲作用和超聲振幅對表面形貌的影響規律。

2 試驗結果及討論

2.1 磨削力

為探究磨削深度、進給速度、磨削速度對超聲輔助磨削SiCf/SiC復合材料磨削力的影響規律,選擇合理的工藝參數進行超聲輔助磨削及普通磨削的單因素試驗。試驗中超聲振動頻率為26.3 kHz,超聲輔助磨削時超聲振幅取10 μm,普通磨削時超聲振幅為0 μm。有無超聲的磨削力試驗參數如表1所示。

表1 磨削力單因素試驗參數Tab. 1 Single factor test parameters of grinding force

在表1所示的加工參數下,對SiCf/SiC復合材料進行超聲輔助磨削和普通磨削的法向力、切向力和進給力進行測量,由于進給力較小,所以主要測量法向力Fn、切向力Ft,測量結果如圖4、圖5、圖6所示。

(a)磨削深度對法向力的影響Effect of grinding depth on normal force (b)磨削深度對切向力的影響Effect of grinding depth on tangential force圖4 磨削深度對磨削力的影響Fig. 4 Effect of grinding depth on grinding force

從圖4可以看出:磨削深度增加,普通磨削和超聲輔助磨削中的法向力Fn和切向力Ft均增大;在同一磨削深度下,相比于普通磨削,超聲輔助磨削的法向力Fn和切向力Ft都降低,法向力Fn最大降低了37%,切向力Ft最大降低了49%。

從圖5可以得出:進給速度增加,普通磨削和超聲輔助磨削的法向力Fn和切向力Ft都隨之增大;相同的進給速度下,相比于普通磨削,超聲輔助磨削的磨削力均減小,法向力Fn最大降低了30%,切向力Ft最大降低了51%。

(a)磨削速度對法向力的影響Effect of grinding depth on normal force (b)磨削速度對切向力的影響Effect of grinding depth on tangential force圖6 磨削速度對磨削力的影響Fig. 6 Effect of grinding speed on grinding force

從圖6可以看出:磨削速度增加,普通磨削和超聲輔助磨削的法向力Fn、切向力Ft都呈下降趨勢,且同一參數下超聲輔助磨削的磨削力要小于普通磨削的磨削力,法向力最大降低了27%,切向力最大降低了46%。因此,由磨削力試驗結果可見,超聲輔助磨削可以顯著降低其磨削力。

2.2 表面微觀形貌

圖7為磨削深度0.1 mm、進給速度0.6 m/min、磨削速度1.26 m/s時,0、5、10 μm不同超聲振幅下磨削后在掃描電子顯微鏡下觀測到的材料表面形貌。

(a)250倍、0 μm振幅×250 & 0 μm amplitude (b)700倍、0 μm振幅×700 & 0 μm amplitude (c)250倍、5 μm振幅×250 & 5 μm amplitude (d)700倍、5 μm振幅×700 & 5 μm amplitude (e)250倍、10 μm振幅×250 & 10 μm amplitude圖 7 不同超聲振幅磨削后SiCf/SiC復合材料的表面形貌Fig. 7 Surface morphology of grinding SiCf/SiC composites with different ultrasonic amplitudes

從圖7可以看出:超聲磨削和普通磨削中,SiCf/SiC復合材料表面的材料去除方式主要為SiC纖維束的階梯狀脆性斷裂,且斷口邊界形貌為不規則曲線[24-25]。但超聲振幅0 μm(普通磨削)加工后,材料表面除了SiC纖維階梯狀斷裂之外,還存在著大量SiC纖維從基體上剝落留下的凹槽及折斷的SiC纖維(圖7a、圖7b); 而超聲輔助磨削中,脫離SiC基體的SiC纖維被完全去除,SiC纖維剝落減少,SiC基體中不存在剝落凹槽,其表面質量提高(圖7c、圖7d)。同時,在超聲輔助磨削中,振幅從5 μm變化到10 μm時,超聲沖擊作用變大,SiC纖維束的階梯狀脆性斷裂邊界曲線變得更加明顯(圖7e)。

SiCf/SiC復合材料的磨削去除過程如圖8所示。圖8a中的普通磨削加工時,由于SiC基體的脆性大于SiC纖維的脆性,SiC基體會先因磨削作用而開裂,裂紋擴展到纖維和基體交界處暫時被阻止。隨著磨粒的剪切應力和擠壓應力進一步加強,由于纖維和基體交界處的結合強度較弱,基體和纖維產生非同步橫向收縮,裂紋會重新產生并進一步擴展。且普通磨削過程為連續接觸加工過程,所以SiC纖維會發生脆性折斷,其斷屑尺寸較長,然后從基體上被剝離。

(a)普通磨削加工

(b)超聲輔助磨削加工

超聲輔助磨削加工時(圖8b),SiCf/SiC復合材料除了受到普通磨削作用外,同時還受到超聲的沖擊作用。超聲的沖擊作用先將SiC纖維切斷,使SiC纖維變為多截短纖維,然后以短纖維的方式去除,減少了SiC纖維直接從基體上剝離的現象,對表面質量起到積極作用。同時,超聲輔助磨削中,磨粒除了原有的高速旋轉和進給運動之外,在軸線方向還具有高頻往復運動,磨粒單位時間內運動軌跡變長,切削速度和加速度增大,提高了材料的去除能力。并且,超聲作用產生的高頻微撞擊使被加工材料表面產生微裂紋,改變了材料的去除機理,材料由連續切削去除變為間歇性切削去除,使得超聲輔助磨削中的平均磨削力較普通磨削大幅降低,從而減小了SiC纖維和SiC基體間磨削過程中的應力突變,這也有利于其表面質量的提高。但超聲振幅進一步增大時,超聲沖擊作用加劇,SiC基體的破碎較嚴重,SiC纖維束的縱向斷裂尺寸加大,反而會造成工件表面起伏變大,表面質量下降。

2.3 三維表面粗糙度

表面粗糙度試驗中,選擇超聲振幅和磨削深度為試驗條件,各參數如表2所示。其中,超聲振幅為0 μm 時即為普通磨削加工。

表2 表面粗糙度試驗加工參數 Tab. 2 Surface roughness test machining parameters

按表2中的加工參數加工SiCf/SiC復合材料,試驗結果如圖9所示。從圖9可以看出:在同一磨削深度下,超聲振幅5 μm時的Sa最小,均小于振幅0 μm(普通磨削)和10 μm時的Sa。這說明超聲輔助磨削中合適的超聲振幅會提高磨削后的表面質量,但大振幅磨削后其表面質量會降低,這與SiCf/SiC復合材料磨削后的表面形貌觀測結果相符合。

圖 9 振幅對表面粗糙度的影響

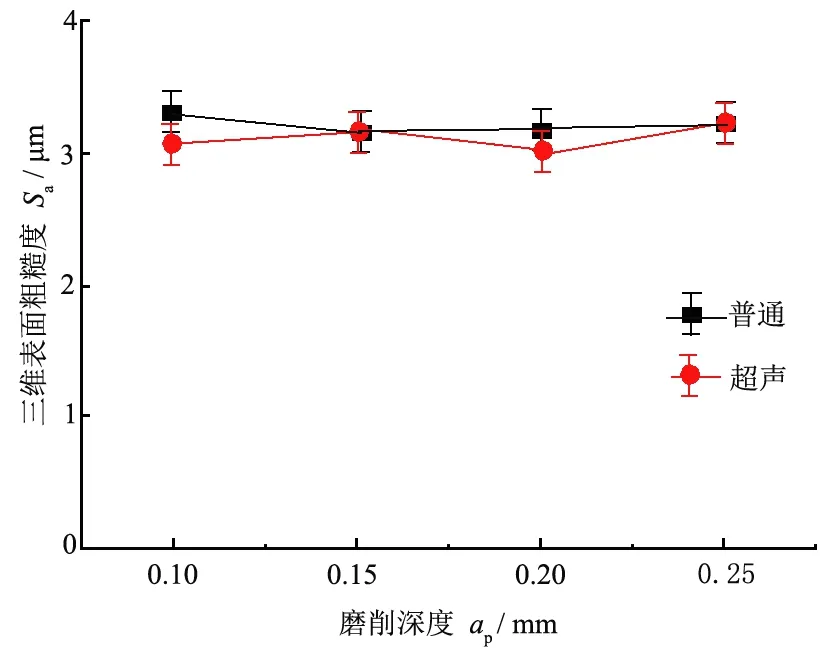

根據超聲振幅對三維表面粗糙度影響的試驗結果,選取超聲振幅5 μm,磨削深度為0.10、0.15、0.20、0.25 mm時,超聲輔助磨削和普通磨削的三維表面粗糙度試驗結果如圖10所示。

圖 10 磨削深度對表面粗糙度的影響

從圖10可以看出:超聲輔助磨削和普通磨削加工后復合材料的Sa變化不大,均在3~4 μm,且隨磨削深度的變化趨勢也一致;但在同一磨削深度下,超聲輔助磨削的Sa較普通磨削的Sa略微減小。所以,為了提高SiCf/SiC復合材料的磨削加工效率,可以采用超聲輔助磨削的方法,并適當提高磨削深度,以提高單位時間材料的去除率。

3 結論

通過對SiCf/SiC復合材料進行超聲輔助磨削及普通磨削單因素試驗,分析了磨削深度、進給速度、磨削速度對磨削力的影響規律,觀測了磨削后材料的表面形貌,對超聲輔助磨削SiCf/SiC復合材料的材料去除機理進行分析,探究了超聲振幅和磨削深度對該材料三維表面粗糙度Sa的影響規律。得出以下結論:

(1)在試驗參數范圍內,普通磨削和超聲輔助磨削的法向力Fn、切向力Ft均隨磨削深度、進給速度的增加而變大,隨磨削速度的升高而降低。在同一參數下,超聲輔助磨削的磨削力顯著小于普通磨削的磨削力。

(2)SiCf/SiC復合材料的磨削加工中,材料去除的主要形式為SiC纖維束的階梯狀脆性斷裂。普通磨削中,SiC纖維會發生折斷后從基體上剝離,并在基體上留下凹槽;超聲輔助磨削中,SiC纖維會被超聲的沖擊作用切斷為多截短纖維,以短纖維的形式被去除,從而減少了SiC纖維的折斷和剝離現象。

(3)在試驗參數范圍內,在同一參數下,超聲振幅5 μm磨削后的三維表面粗糙度Sa要略小于普通磨削的;但振幅10 μm時,超聲磨削后的Sa要略大于普通磨削的。在磨削深度從0.10 mm變化到0.25 mm時,超聲輔助和普通磨削后材料的Sa差異不大。在SiCf/SiC復合材料的磨削加工中,可以選擇超聲振幅5 μm并適當增加磨削深度來提高材料加工效率。