常用造紙填料在MFC-填料復合材料中的應用

張瑞娟 ,蘇艷群 ,劉金剛 ,陳京環

(1.中國制漿造紙研究院有限公司,北京 100102;2.制漿造紙國家工程實驗室,北京 100102)

近幾年,微纖化纖維素(MFC)以其獨有的特性受到各學科領域的廣泛關注,其應用研究涉及于包括導電材料、紙張、磁性復合材料及水處理等多個不同領域[1-4]。MFC-填料復合材料主要由MFC和填料二大組分構成,兼具了MFC和高填料含量所賦予的良好性能。由于MFC具有優異的機械性能、較高的比表面積[5],且其水溶液有良好的凝膠性、觸變性及剪切稀化性能[6-7],復合材料中填料的質量分數甚至可以達到90%。MFC-填料復合材料是不同于紙和納米纖維素膜的一種全新的材料,具有非常好的表面性能和不透明度[8],在未來的材料領域具有極大的潛力。

填料是MFC-填料復合材料中的主要組分,常用的造紙填料如瓷土、滑石粉、研磨碳酸鈣和沉淀碳酸鈣在化學組成、粒度、粒形等方面各不相同,在應用方面各有優勢,其性能可能會對材料的性能產生比較大的影響。

本實驗以羧乙基化纖維為原料,通過研磨及高壓均質得到MFC,然后分別以幾種常用造紙填料與MFC復合制備填料質量分數為70%、定量為100 g/m2的復合材料,并研究了不同種類的填料制備的復合材料在結構性能、機械性能、光學性能等方面的差異。

1 實驗部分

1.1 實驗原料

漂白針葉木硫酸鹽漿;丙烯酰胺(AM),分析純,上海阿拉丁試劑有限公司;氫氧化鈉(NaOH),分析純,上海阿拉丁試劑有限公司;研磨碳酸鈣(GCC);高嶺土;滑石粉;沉淀碳酸鈣(PCC);助劑。

1.2 實驗儀器設備

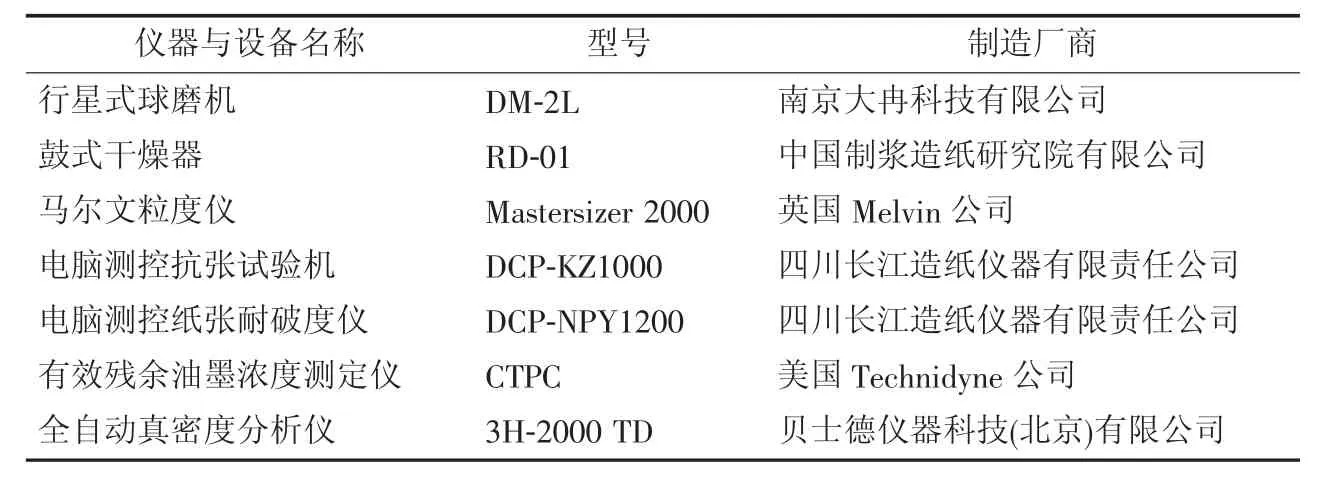

本實驗采用的主要實驗儀器與設備如表1所示。

表1 主要實驗儀器與設備

1.3 MFC的制備

首先,在漂白針葉木硫酸鹽漿中加入過量質量分數為20%的NaOH溶液,進行堿潤脹處理。其次,在攪拌條件下,于該漿料中加入質量分數為40%的丙烯酰胺溶液,攪拌均勻后置于水浴鍋中進行反應。調節水浴鍋溫度至80℃,反應時間5 h。反應過程中每隔0.5 h進行揉搓,以保證反應的均勻性。反應完成后用清水反復清洗該漿料至濾液呈中性,即得羧乙基化后的針葉木纖維。羧乙基化處理后的漿料通過納米研磨機循環研磨(磨盤間隙-100 μm)10次后通過高壓均質循環3次得到MFC。

1.4 MFC-填料混合漿料的制備

將MFC與填料分散液按3∶7的質量比例混合,加入助劑后,將混合液在行星式球磨機中混合40 min,轉速350 r/min,形成分散均勻的混合漿料。

1.5 MFC-填料復合材料的制備

將分散均勻的MFC-填料混合漿料均勻地涂布在PET膜上,在溫度為60℃烘箱中預干燥30 min后,蓋上透氣良好的濾布,經過壓榨(長時間低壓、壓力過大容易將材料壓潰)后,形成均勻完整的濕涂膜,最后將其放入溫度為80℃的鼓式干燥器中干燥5 min,即得到MFC-填料復合材料。由于MFC的高保水性,材料濕涂層脫水較難,預干燥以及長時間的壓榨是為了在進入干燥器前脫除水分得到具有一定濕強的涂膜,鼓式干燥器則可以防止復合材料在干燥過程中收縮起皺。

1.6 測試方法

材料定量按照GB/T 451.2—2002《紙和紙板定盤的測定》進行測定;材料厚度及緊度按照GB/T 451.3—2002《紙和紙板厚度的測定》進行測定;材料抗張強度按照GB/T 12914—2008《紙和紙板 抗張強度的測定》用電腦測控抗張試驗機進行測定;材料耐破度按照GB/T 454—2002《紙耐破度的測定》用電腦測控紙張耐破度儀進行測定;材料白度、不透明度、光散射系數按照GB/T 1543—2005《紙和紙板 不透明度的測定》用有效殘余油墨濃度測定儀進行測定;材料孔隙率用全自動真密度分析儀進行測定。

2 結果與討論

2.1 不同種類填料的特性

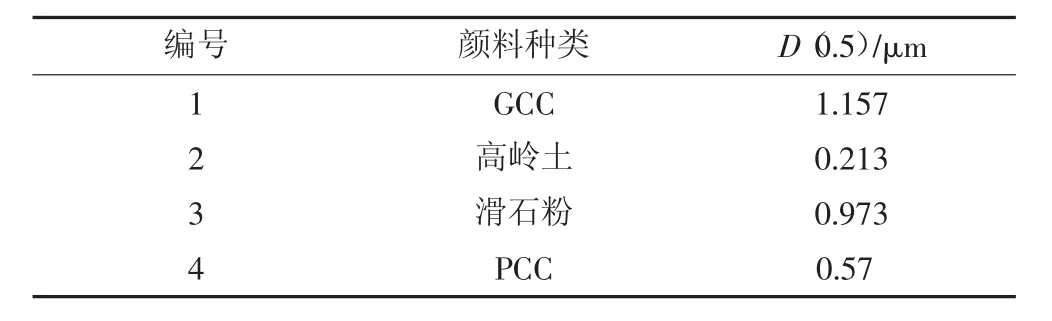

本實驗分別選擇了GCC、高嶺土、滑石粉及PCC與MFC為原料制備MFC-填料復合材料,所用填料的中值粒徑如表2所示,粒徑分布如圖1所示。

表2 實驗所用顏料

圖1 4種填料的粒徑分布

由表2可見,在4種填料中,高嶺土與PCC的粒徑較小,其中高嶺土的中值粒徑只有0.2 μm左右,而GCC與滑石粉的粒徑相對較大,但其中值粒徑也只有1 μm左右。由圖1可見,4種填料中,GCC和高嶺土的粒徑分布較窄,而滑石粉的粒徑分布更寬一些。

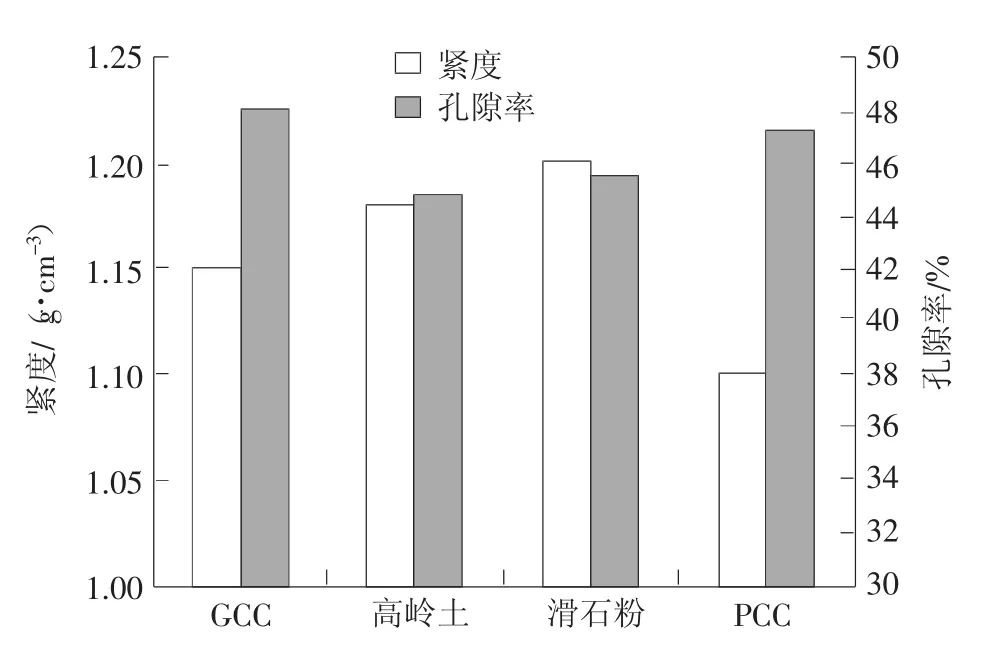

2.2 不同種類填料復合材料的結構性能

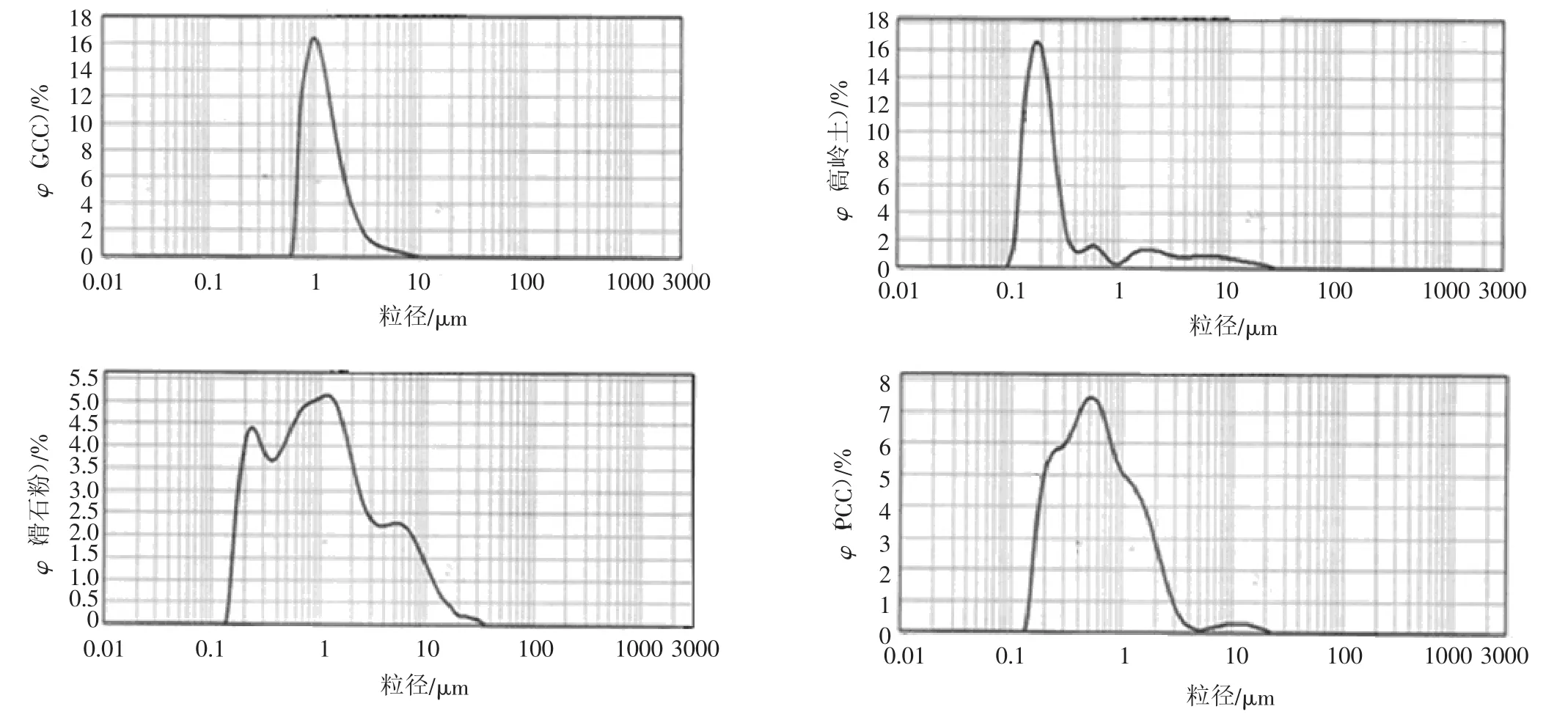

MFC在復合材料成形過程中形成復雜的網絡狀結構,從而造就了其多孔的結構。復合材料中含有質量分數為70%的填料,卻只有質量分數為30%的MFC,也就決定了其所形成的孔隙更加復雜,由于MFC網絡結構的致密性,常用的孔隙率測定儀很可能不能有效地檢測到所有的孔隙[9]。本文采用真密度分析儀測試了復合材料的真密度,結合表觀密度計算得出其孔隙率。圖2為4種MFC-填料復合材料的緊度與孔隙率。

圖2 4種MFC-填料復合材料的結構性能

由圖2可見:4種復合材料中,MFC-高嶺土復合材料與MFC-滑石粉復合材料的緊度較大而孔隙率較小,這主要由于高嶺土與滑石粉都屬于片狀結構,形態比較大,其扁平的粒子形狀更容易形成緊密的堆疊結構;相反地,MFC-PCC復合材料的緊度小而孔隙率較高,這也是由其本身的棒狀粒子形狀更易形成疏松的結構所導致的[10]。

2.3 不同種類填料復合材料的機械性能

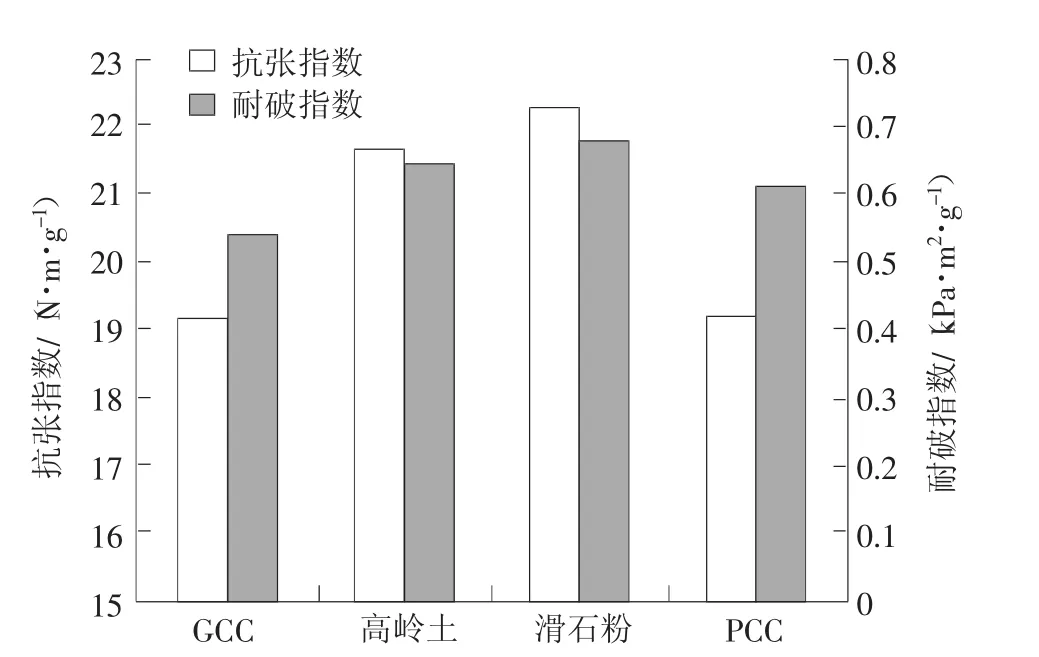

圖3為4種MFC-填料復合材料的機械性能。

圖3 4種MFC-填料復合材料的機械性能

由圖3可見,相較于碳酸鈣(GCC和PCC),MFC-高嶺土復合材料和MFC-滑石粉復合材料能夠獲得更好的機械性能,其中MFC-滑石粉復合材料的抗張指數可以達到22.3 N·m/g,耐破指數達到0.68 kPa·m2/g;而MFC-GCC復合材料的抗張指數為19.2 N·m/g,耐破指數為 0.54 kPa·m2/g。這可能是與 MFC-填料復合材料的結構有關。填料填充在MFC纖絲形成的網絡結構中,通過MFC-MFC、MFC-填料之間的結合形成具有一定強度的復合材料,MFC-MFC、MFC-填料之間的結合決定了材料的強度。

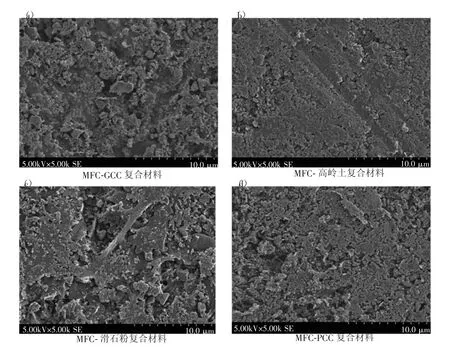

圖4為4種MFC-復合材料的掃描電子顯微鏡(SEM)照片。

圖4 4種MFC-填料復合材料的SEM照片

從圖4可以看到MFC形成的膜結構將填料包裹或黏結在一起。高嶺土和滑石粉都是片狀結構,扁平的形狀在成形過程中更容易與MFC膜結構形成較為緊密的結合,而GCC的塊狀結構和PCC的棒狀結構在成形過程中更容易阻礙MFC的交聯結合,而使MFC-MFC、MFC-填料之間的結合減弱,最終對復合材料的機械性能帶來不利的影響。圖2中4種復合材料緊度的變化也側面證明了這一觀點。

2.4 不同種類填料復合材料的光學性能

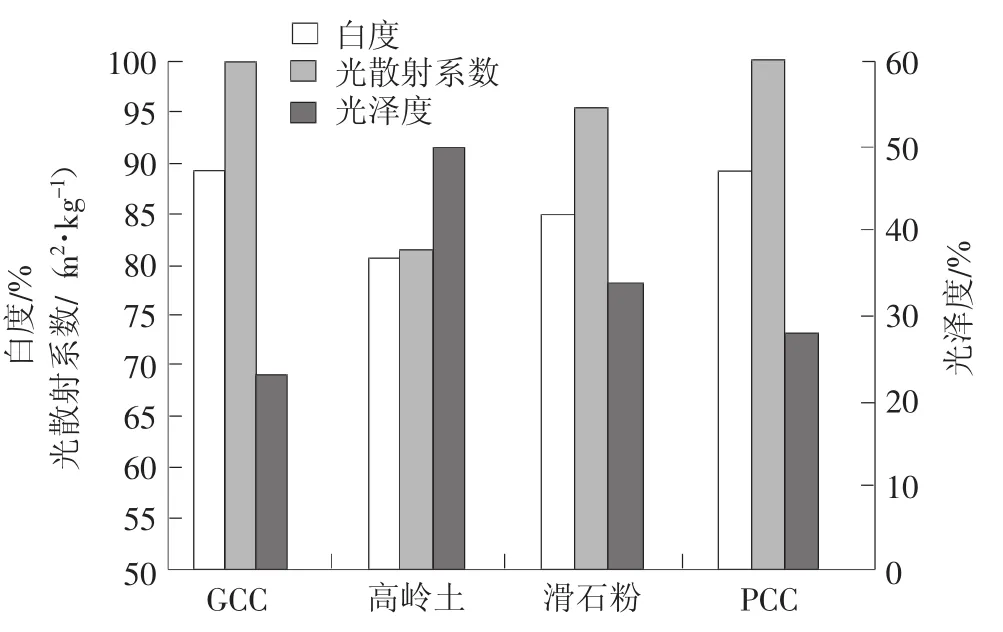

圖5為4種MFC-填料復合材料的光學性能。

圖5 4種MFC-填料復合材料的光學性能

由圖5可見,MFC-填料復合材料在光學性能方面具有非常突出的優勢,其光散射系數非常高,最高可達104.21 m2/kg。材料中高含量的填料是產生這一現象的主要原因。相較于MFC-高嶺土復合材料和MFC-滑石粉復合材料,MFC-GCC復合材料和MFC-PCC復合材料的白度和光散射系數更高。這很可能是填料本身的特性所決定的,碳酸鈣的ISO白度值與高嶺土和滑石粉相比高10%左右,而其較高的光散射系數有可能是因為GCC/PCC本身光散射系數高于高嶺土和滑石粉[11],也可能是受復合材料緊度的影響。在4種復合材料中,MFC-高嶺土復合材料在光澤度方面展現出了極大的優勢,這主要歸功于高嶺土扁平的形態結構,以及其非常小的粒徑與較窄的粒徑分布。

3 結論

(1)4種填料的中值粒徑都在2 μm以下,其中高嶺土的中值粒徑只有0.2 μm左右,GCC與滑石粉的粒徑相對較大,但其中值粒徑也只有1 μm左右。GCC和高嶺土的粒徑分布較窄,而滑石粉的粒徑分布相對較寬。

(2)4種MFC-復合材料中,MFC-高嶺土復合材料與MFC-滑石粉復合材料的緊度較大而孔隙率較小,MFC-GCC復合材料與MFC-PCC復合材料的緊度小而孔隙率較高。

(3)4種MFC-復合材料中,MFC-高嶺土復合材料和MFC-滑石粉復合材料能夠獲得更好的機械性能,其中MFC-滑石粉復合材料的抗張指數可以達到 22.3 N·m/g,耐破指數達到 0.68 kPa·m2/g。

(4)MFC-填料復合材料在光學性能方面具有非常突出的優勢,其光散射系數最高可達104.21 m2/kg。在4種MFC-復合材料中,MFC-GCC復合材料和MFC-PCC復合材料的白度和光散射系數更高,而MFC-高嶺土復合材料的光澤度非常高,可以達到50。