頂出機構中彈簧自定位頂桿的設計與應用

嘉科(無錫)密封技術有限公司 江蘇無錫 214000

1 頂出機構概述

彈簧作為一種常用標準件,具有結構簡單、成本低廉、使用方便等特點。將彈簧和定位部件進行組合,應用于橡膠模具頂出機構中,可以解決頂桿的對中問題,降低廢品率。

在頂出機構中,頂桿頂出機構是最常用、最簡單的形式,具有設計靈活、操作簡單、成本低廉、更換方便等優點[1-5]。頂桿頂出機構由頂出部件、頂出導向部件及復位部件等構成。頂出部件由頂桿、加長桿等組成,是直接與中模接觸的部件,設備開模后將橡膠產品頂出。加長桿是連接頂桿和脫模架的一個部件,與頂桿和脫模架間均采用螺栓連接。為了使頂出過程平穩,保證頂桿與產品的對中性,避免產品彎曲卡死,在頂出機構中設置頂出導向部件。通常而言,頂出導向部件通過導柱、導套來起頂出導向的作用。橡膠產品被頂出、取下后,通過復位部件使頂出機構恢復原狀。復位部件一般采用脫模架,結合機臺的相對運動,可以完成頂出機構的復原。

2 問題分析

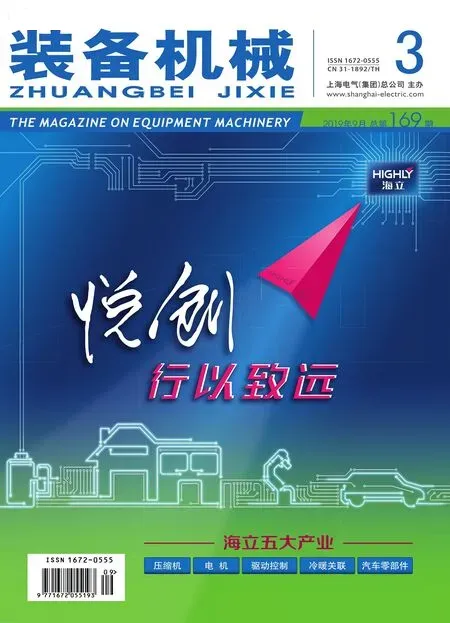

在實際生產中發現,某一橡膠產品在頂出過程中出現彎曲情況。檢查頂出機構,發現中模與頂桿不對中,如圖1所示。

圖1 中模與頂桿不對中

在現場使用法國Rep機臺,開模后,載有中模的中模板從型腔中引出至型腔外部。在設備油缸的作用下,中模板向下移動。中模板與脫模架相接觸,并繼續向下移動,直至橡膠產品被頂出。從理論上分析,由于導柱、導套的導向作用,中模板各個型腔與脫模架上各頂桿的位置處于同一直線,即存在對中性。通過現場實際應用可以發現,這一過程中的頂出實際上只是由中模板與脫模架的相對位移而產生的。

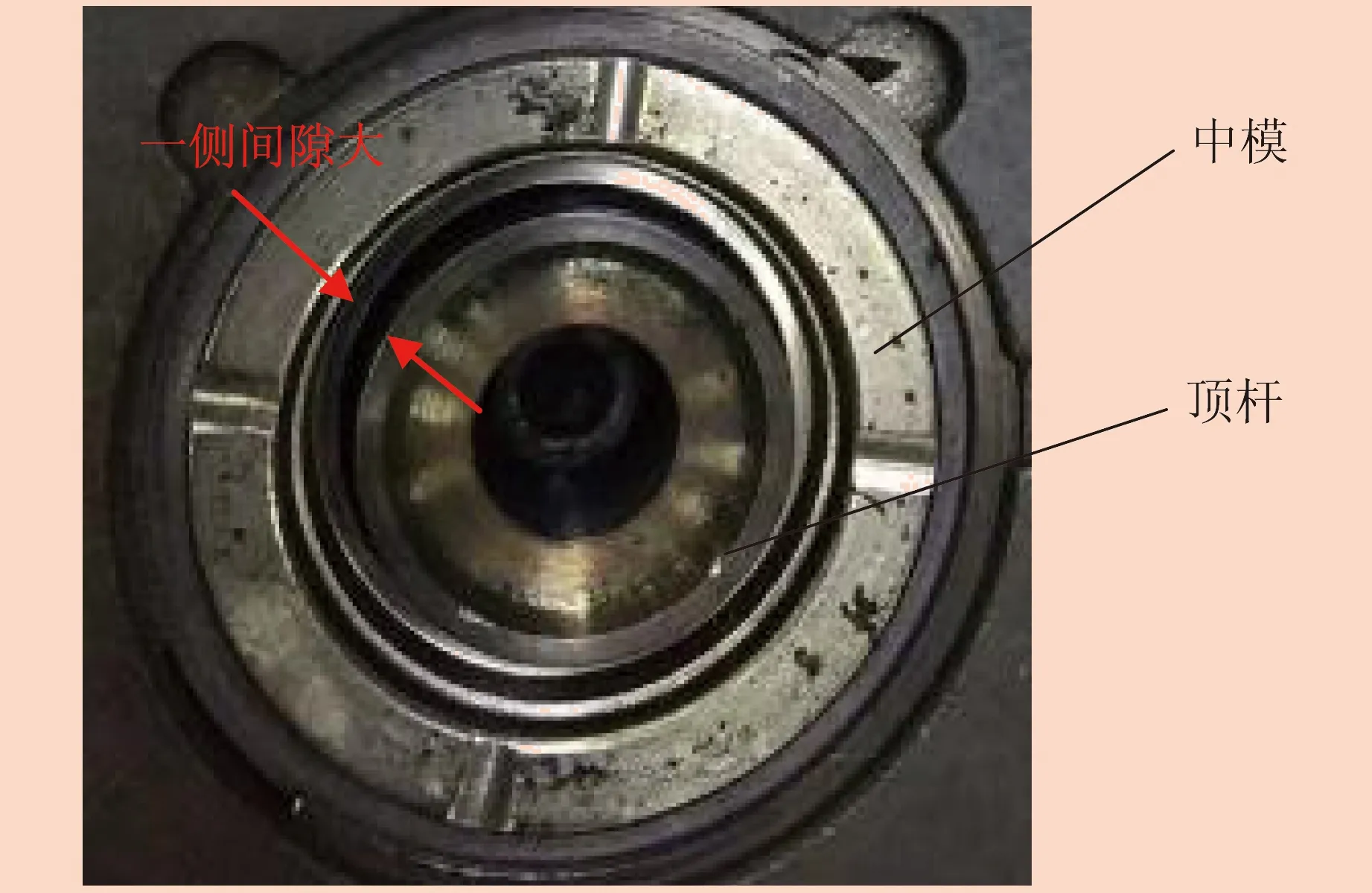

頂出部件如圖2所示,采用頂桿連接加長桿模式,兩者之間為螺栓連接。頂出導向部件如圖3所示,由脫模架上的導柱及中模板上的導套組成,可以實現中模板與脫模架上型腔板的定位。位于脫模架上的型腔凸起臺起固定中模的作用,當中模板向下移動時,脫模架上的導柱及中模板上的導套實現定位與配合,脫模架上的型腔板與中模板重合,加之型腔凸起臺的作用,限制中模板中的中模垂直于平面方向的自由度。

復位部件如圖4所示。復位部件采用脫模架,脫模架由底板、壓縮彈簧、限位桿、加熱板、型腔板等組成[6-10]。底板是脫模架上所有組件的載體,壓縮彈簧使加熱板及型腔板存在上下移動的自由度,限位桿則限制加熱板與型腔板的向下移動最大行程。當中模板下落至脫模架時,中模板暴露在型腔外部,溫度會降低。為了保持中模板的溫度不降低,設置了一塊加熱板。設置加熱板的溫度高于型腔內溫度10~20 ℃。型腔板上的型腔與中模板上的型腔相對應。

圖2 頂出部件

圖3 頂出導向部件

圖4 復位部件

針對生產中出現的中模與頂桿不對中情況,分析認為,中模與頂桿的對中是由脫模架上的導柱與中模板上的導套直接決定的,頂桿與加長桿之間為螺栓連接,兩者之間存在對中性誤差,底板安裝孔與加長桿間同樣采用螺栓連接,也存在對中性誤差。兩個影響因素累積,增大了中模與頂桿間的對中誤差。中模與頂桿對中性影響因素分析如圖5所示。

3 彈簧自定位頂桿

由于影響中模與頂桿對中性的因素很難避免,因此筆者設計了一種彈簧自定位頂桿,具有自我尋找對中位置的能力。

圖5 中模與頂桿對中性影響因素分析

所設計的彈簧自定位頂桿,其頂出部件總體結構與現有普通頂桿相同,頂桿和加長桿間采用螺栓連接。將現有的普通內六角螺栓變更為內六角軸肩螺栓,公稱長度L由頂桿自身的預設長度決定。需要注意的是,當選定公稱長度及公稱直徑后,螺栓的型號即確定下來。在設計中,選定公稱長度L為20 mm、公稱直徑Dt為6 mm的M6內六角軸肩螺栓,如圖6所示。查詢國標GB/T 5281—1985《內六角圓柱頭軸肩螺釘》,可知光桿段直徑D最大為7.987 mm,最小為7.951 mm;螺栓帽直徑A最大為13.27 mm,最小為12.73 mm;螺栓帽高度H最大為5.5 mm,最小為5.32 mm。

在選定軸肩螺栓后,可以確定頂桿上螺栓孔的尺寸。對于通孔的直徑與沉孔的直徑,單邊需分別比軸肩螺栓光桿段直徑D、螺栓帽直徑A大0.5 mm,即通孔直徑為9 mm,沉孔直徑為14.5 mm。當螺栓完全擰緊后,沉孔的臺階面比螺栓帽低0.5 mm,這樣可以使頂桿在上下、左右方向均有一定的調節范圍。

在橡膠產品頂出的一系列動作過程中,頂桿的底部有可能高于頂出導向部件,復位時存在頂桿與頂出導向部件對應孔不對中的情況。針對這一情況,在頂桿上設計15°導向,便于頂桿復位。

軸肩螺栓及頂桿如圖7所示。

對于頂出導向部件,在傳統導柱與導套結構的基礎上,將型腔凸起臺變更為彈簧和導向部件相結合的形式,并采用中模與下模配合面作為下模承壓面,如圖8所示。

圖7 軸肩螺栓與頂桿

圖8 中模與下模配合面

考慮到頂出導向部件需長期與中模接觸定位,為不影響中模與下模的配合,選擇中模的非承壓面作為頂出導向部件與中模間的定位面,如圖9所示。這個面在模具正常工作狀態下同樣存在間隙。

圖9 頂出導向部件與中模定位面

頂出導向部件在所設計的彈簧自定位頂桿中相當于一個定位部件,加之與彈簧的作用,當中模向下移動時,頂出導向部件可以自我尋找與中模的配合位置,即具有自定位能力。頂出導向部件與頂桿間的間隙設計為單邊0.05 mm,頂出導向部件與中模對中,進而使頂桿與中模對中。頂出導向部件結構如圖10所示。

圖10 頂出導向部件結構

4 工作原理

彈簧自定位頂桿的頂出動作如下:中模板向下移動,由于脫模架上導柱與中模板上導套的作用,脫模架上的型腔板與中模板處于初步對中狀態;當中模接觸到安裝于型腔孔內的頂出導向部件時,在彈簧的作用下,頂出導向部件與中模對中,隨即校正頂桿,使之與中模對中;中模板繼續向下移動,與脫模架上的型腔板接觸,并與型腔板一起向下移動;位于加長桿上的頂桿相對上升,直至橡膠產品被頂出。橡膠產品頂出狀態如圖11所示。

操作人員將橡膠產品取出,并在頂桿上放置骨架。調節設備,使中模板向上移動,脫模架上的彈簧和型腔孔內的彈簧復位,頂出導向部件向上移動,進而使頂出機構恢復原狀。

5 結束語

筆者分析橡膠產品頂出過程中中模與頂桿不對中的原因,在原有頂出機構的基礎上,模仿中模與下模配合,采用導向部件與彈簧相結合的方式,設計了彈簧自定位頂桿,解決了中模與頂桿不對中的問題。這一彈簧自定位頂桿原理簡單,制作方便,可以提高生產效率。

圖11 橡膠產品頂出狀態