水輪機止漏環腐蝕修復工藝

太平灣發電廠 遼寧丹東 118000

1 止漏環概述

水輪機止漏環的主要作用是形成阻力,減少水輪機漏水損失。水輪機止漏環由上、下兩部分構成,上、下兩部分又分別由固定止漏環和轉動止漏環組成[1]。止漏環是水輪機中容易發生腐蝕的一個部件。當腐蝕量超過一定限額時,會導致轉動止漏環與固定止漏環圓周間隙不均勻,使水輪機效率降低,機組振動增大。20世紀90年代之前,由于受當時經濟條件制約,出于制造成本方面的考慮,我國很多電站水輪機的轉輪和止漏環使用非不銹鋼材料制造,部件腐蝕情況較為嚴重,有的電站曾出現止漏環金屬開裂甚至脫落的事故,危及機組運行安全,需要進行徹底修復[2-3]。

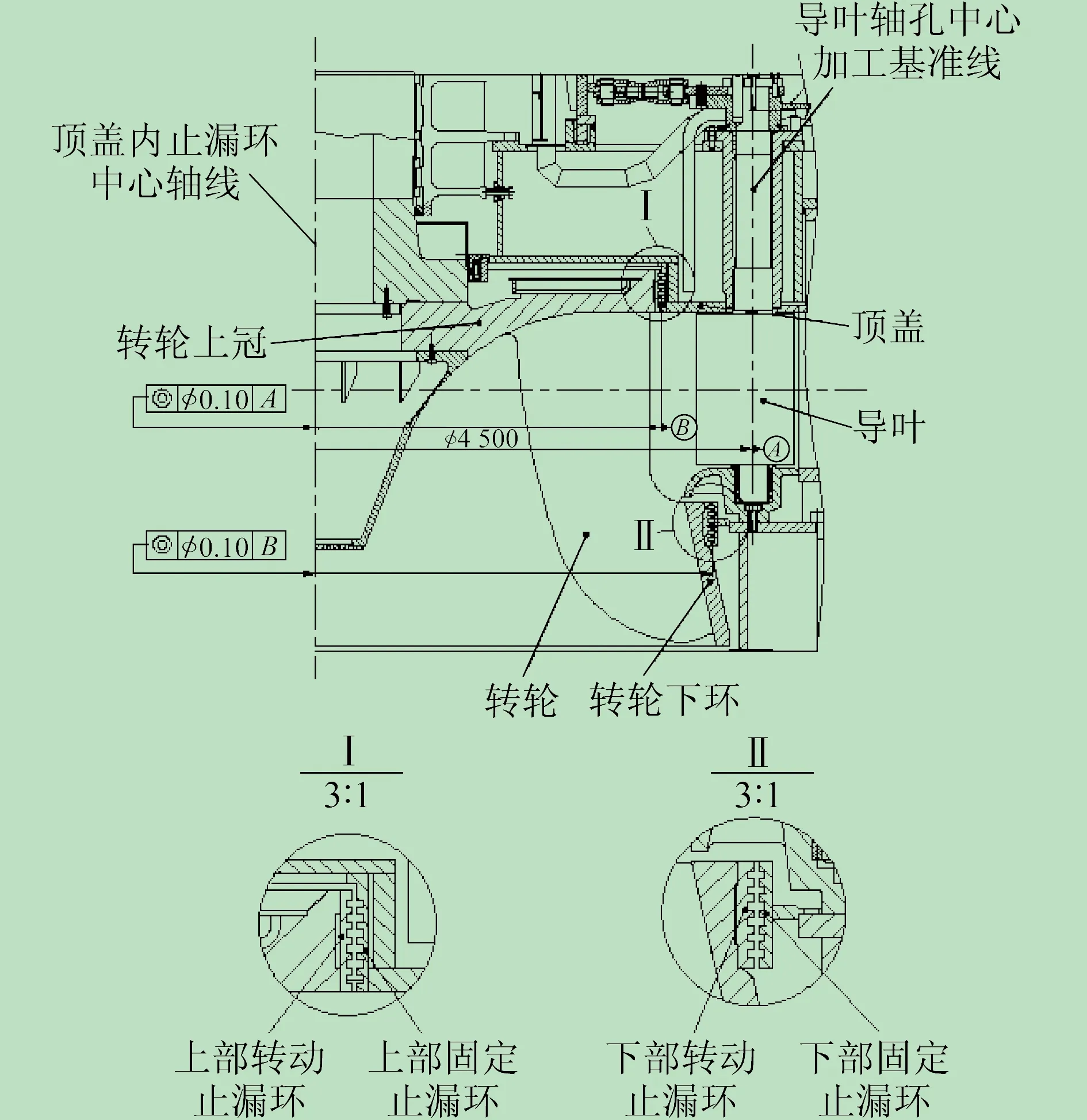

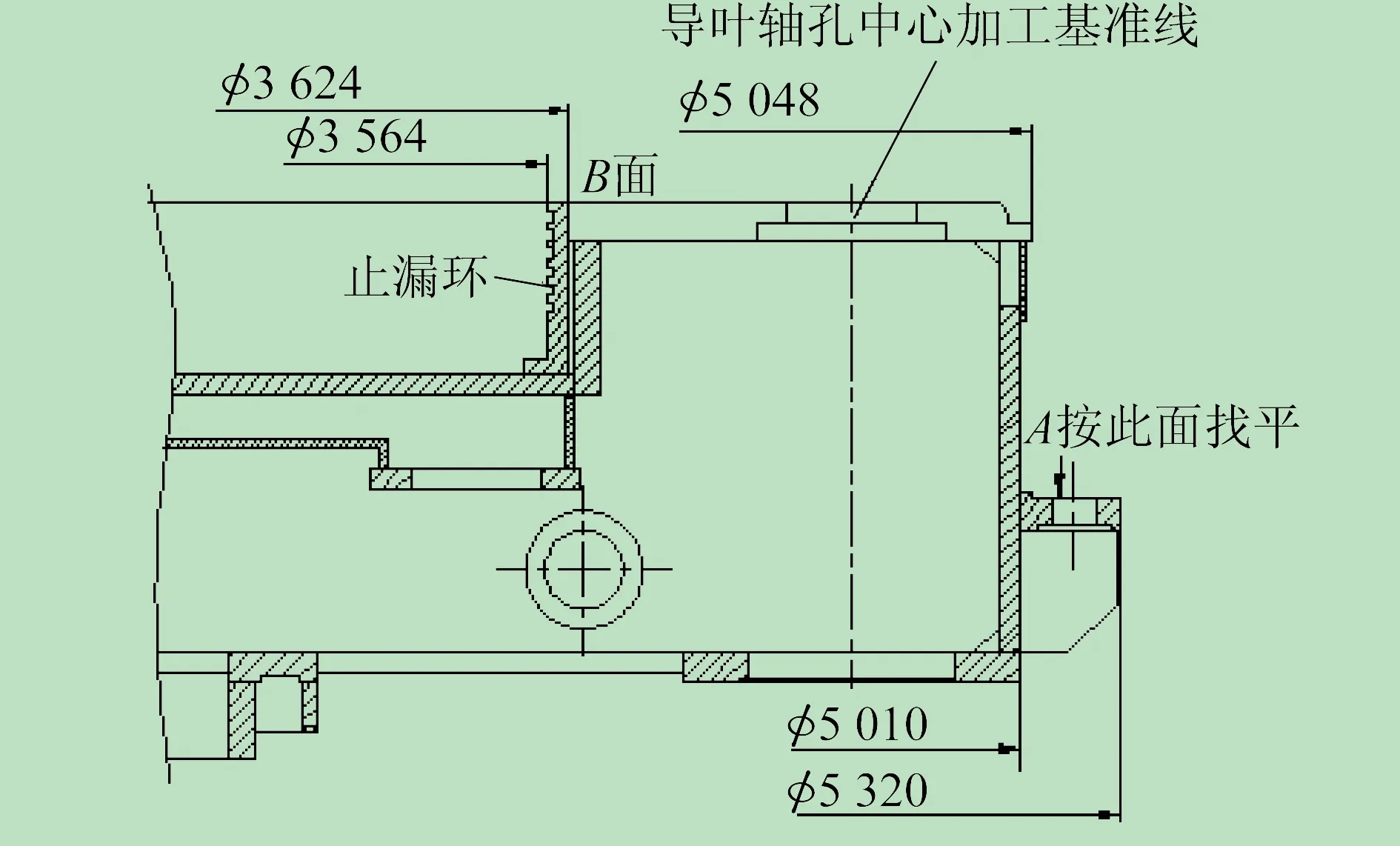

位于鴨綠江中下游的長甸電站,其1號水輪發電機組由原天津發電設備廠生產,1989年正式投產發電。水輪發電機組中,水輪機為混流式,型號為HL200-LJ-380,發電機為懸吊式,型號為SF75-40/8540,設計水頭為70 m,設計流量為106 m3/s。該水輪發電機組止漏環為迷宮式結構。上部固定止漏環設計在頂蓋內,與頂蓋焊接加工為整體,材質與頂蓋材質相同,為Q235碳鋼。設計時要求上部固定止漏環中心軸線與φ4 500頂蓋圓周上均布的24個導葉軸孔中心加工基準線所在圓的中心軸線同軸,同軸度偏差不大于0.10 mm。下部固定止漏環單獨設計,安裝在底環下部。安裝時要求下部固定止漏環中心軸線與上部固定止漏環中心軸線同軸,同軸度偏差不大于0.10 mm。下部固定止漏環、固定在轉輪上冠外側的上部轉動止漏環,以及固定在轉輪下環外側的下部轉動止漏環,其材質均為1Cr18Ni9Ti不銹鋼。上、下部止漏環設計單邊間隙為1.7~2.0 mm,水輪發電機組止漏環結構如圖1所示。

圖1 水輪發電機組止漏環結構

2 腐蝕情況

2017年10月,長甸電站1號水輪發電機組進行A級檢修,檢查發現頂蓋內固定止漏環表面銹蝕嚴重,金屬呈疏松海綿體組織,止漏環上槽和齒的表面均呈現凹凸不平狀態,表面粗糙度值增大。現場測量凹陷深度普遍為1 mm左右,局部凹陷深度達1.7 mm,如圖2所示。而使用不銹鋼制造的下部固定止漏環、轉動止漏環,其金屬表面情況則良好。

3 腐蝕原因分析及危害

3.1 銹蝕原理

普通材質的碳鋼,在水中和潮濕的環境條件下,表面易發生化學反應,使鋼材表面生銹。鐵銹的主要成分為三氧化二鐵,其次還有少量氧化亞鐵,物理性質為在金屬表面呈疏松多孔狀,密度為5.24 g/cm3,相對金屬鐵的密度7.85 g/cm3而言較小,顏色為紅色。鐵銹疏松多孔的性質導致無法形成鈍化保護層,不能阻止金屬繼續被氧化腐蝕。

圖2 止漏環腐蝕情況

3.2 汽蝕原理

液體在流動過程中局部產生低壓,當壓力低于汽化臨界壓力時,就會產生大量汽泡。大量汽泡運動到壓力較高區域,高于臨界壓力后,汽泡就會破滅,此過程中會產生較大的機械力。當汽泡在疏松部位和孔內破滅時,便會對金屬產生較大的破壞作用。

3.3 不銹鋼原理

不銹鋼在冶煉過程中加入12%~18%的金屬鉻。金屬鉻的特點是在氧化腐蝕條件下能夠生成一種堅固致密的氧化膜,又稱鈍化膜。這層膜極薄且透明,肉眼幾乎看不到,能夠對金屬與外界進行隔離,阻止金屬被進一步腐蝕[4]。

3.4 小結`

根據金屬銹蝕和汽蝕形成的原理,確定長甸電站1號水輪發電機組上部固定止漏環腐蝕的原因如下:止漏環長期在水和潮濕的環境條件下,產生銹蝕,表面形成一層鐵銹,金屬表面呈疏松多孔狀;當機組在運行中所產生的汽泡破滅時,形成機械力,產生破環作用,加速金屬表面的腐蝕程度;經過近30 a時間的積累,表面變為凹凸不平狀。在同樣的環境條件下,上、下部轉動止漏環和下部固定止漏環由于在制造中使用了1Cr18Ni9Ti不銹鋼,材料不會生銹,因此表面質量仍然良好。

4 腐蝕危害

(1) 止漏環在長期銹蝕和汽蝕雙重因素的作用下,表面變得凹凸不平,止漏環間隙增大,漏水量增大,水輪發電機組效率降低。

(2) 圓度變差,導致轉動止漏環與固定止漏環間隙不均勻,產生的水流不平衡,造成水輪發電機組振動加大。

(3) 疏松的金屬可能會成塊狀脫落,運轉過程中一旦進入止漏環間隙內,會引發研磨轉動止漏環和固定止漏環的安全風險,造成水電發電機組重大安全事故。

5 修復方案

根據對長甸電站1號水輪發電機組上部固定止漏環腐蝕原因進行分析,確認解決止漏環生銹問題是確保修復后止漏環能夠長期使用的關鍵。目前,國內較為成熟且有效的水輪機止漏環修復方案主要有兩種。

一種是將頂蓋運輸至設備制造廠,應用機械加工方法,將受損止漏環車削掉,在車削位置鑲上不銹鋼襯套,形成新的固定止漏環,通過焊接固定,再進行精加工。此種修復方案的優點是應用車床精加工,精度可達0.01 mm,圓度控制較好。缺點是需要運輸返廠,頂蓋直徑較大,屬超寬部件,存在一定的運輸困難和風險。長甸電站1號水輪發電機組頂蓋直徑近5.4 m,如果運往哈爾濱市的專業發電設備制造廠,那么經核算整個修復工期需要15 d左右。

另一種是應用熱噴涂工藝,采用高速火焰熔射方法,在止漏環表面噴涂一種0.3 mm厚的金屬陶瓷復合涂層,輔以滲透劑粘接特殊刮涂用的聚合物,對內表面進行修磨處理。修復完成后,涂層具有防銹功能,并且涂層洛氏硬度(HRC)能夠達到70[5],高于不銹鋼的表面硬度,抗磨損和抗汽蝕能力強于不銹鋼。此種修復方案的優點是在現場進行修復,不需要運輸。缺點是采用手工方法進行修復,表面精度、圓度與同軸度難以保證,同時還需要制作一套專用磨具。經核算,整個修復工期需要25 d左右。

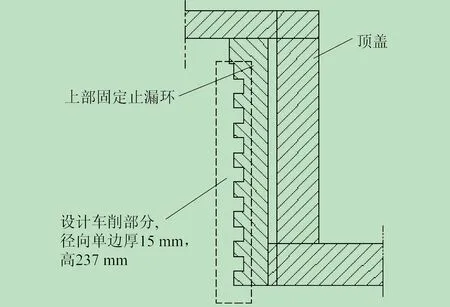

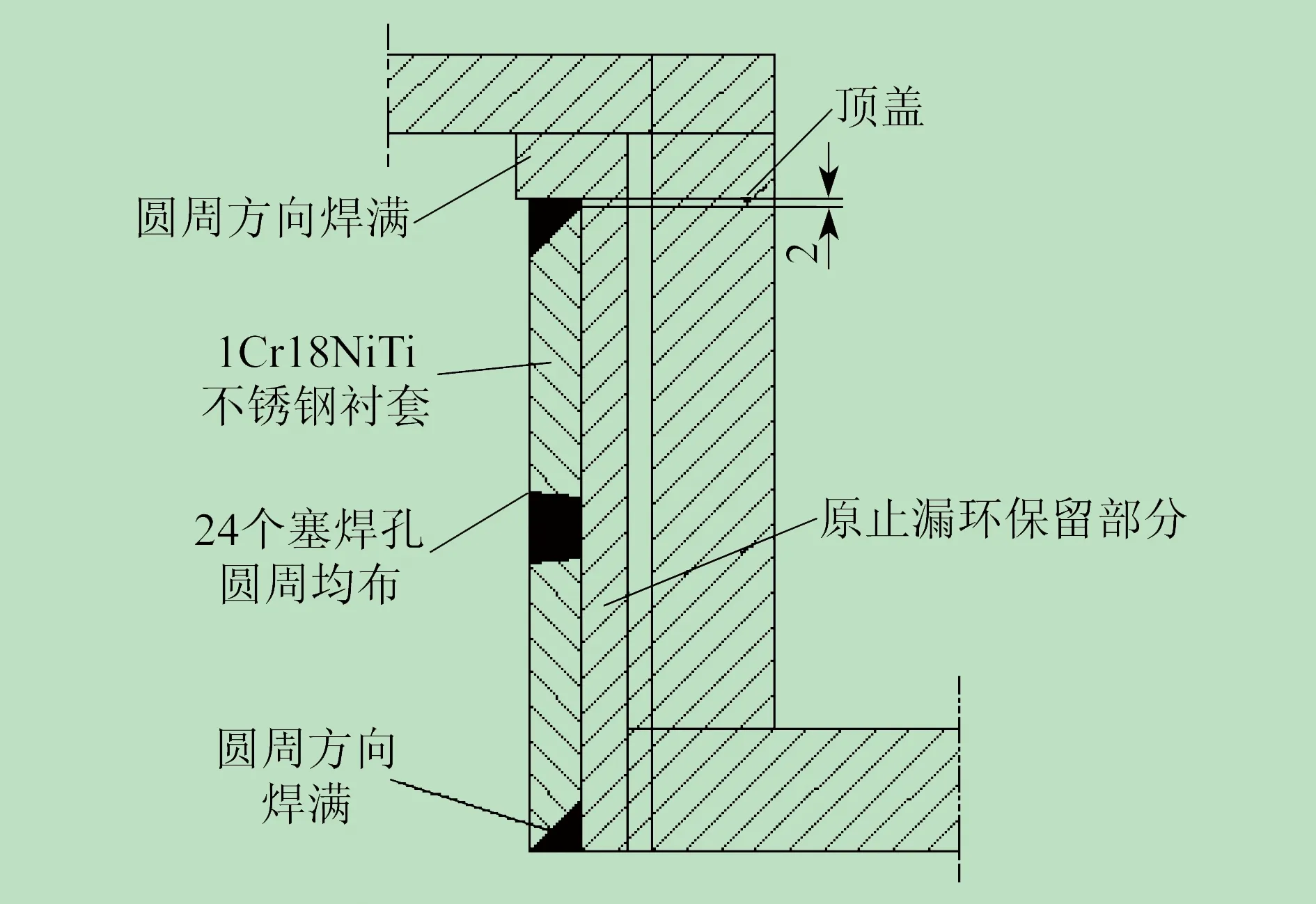

通過對比兩個修復方案,經電廠專業人員綜合論證,確定采用第一種修復方案,將頂蓋返廠處理,對固定止漏環進行更換,并委托哈爾濱電機廠有限責任公司進行方案設計,確定原止漏環內圓車削部分厚15 mm,高237 mm。車削位置鑲上1Cr18Ni9Ti不銹鋼襯套,形成新的固定止漏環。這一新止漏環采用平直結構,高235 mm,通過焊接固定。不銹鋼的厚度根據現場實測的上部轉動止漏環外徑尺寸確定,保證修復后轉動止漏環與固定止漏環間隙控制為1.8~2.0mm,內圓表面粗糙度Ra不大于1.6 μm。原頂蓋內固定止漏環結構如圖3所示,修復后固定止漏環結構如圖4所示。

圖3 原固定止漏環結構

圖4 修復后固定止漏環結構

6 修復過程

2018年1月,頂蓋運至哈爾濱銀河電機制造有限公司進行修復。

(1) 按照原廠設計圖紙尺寸,對頂蓋和止漏環進行復檢,檢查原止漏環尺寸是否符合圖紙及修復方案要求。

(2) 對頂蓋翻身固定、調水平。使止漏環向上,裝夾在車床卡盤上。頂蓋定位加工圖紙如圖5所示。卡盤爪夾緊φ5 010外圓并固定,按φ5 048外圓確定圓心,圓度對點誤差控制在0.05 mm以內。按圖紙中的A基準面找平,平面度誤差控制在0.05 mm以內,找正部位做好標記。

圖5 頂蓋定位加工圖紙

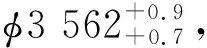

(3) 車削原止漏環φ3 564內圓至φ3 594+0.260,從B面起向下車削,深度為237 mm,剩余部分表面粗糙度Ra不大于6.3 μm。加工后,用滲透檢測方法檢測原止漏環的加工表面是否存在裂紋等缺陷。

(4) 車不銹鋼襯套。通過車床加工不銹鋼襯套的外圓尺寸為φ3 5940-0.165,高度為235 mm,焊接坡口。外圓表面粗糙度Ra不大于6.3 μm,內圓不加工。在襯套側面鉆24個φ20塞焊孔,完畢后焊接支撐,防止變形。

(5) 將不銹鋼襯套安裝入頂蓋,進行焊接。焊接完成前,暫不拆除支撐。焊絲為E316L,焊接方式為氣體保護焊。焊接完成后,將支撐拆除,形成新固定止漏環。

(6) 半精車新止漏環,單邊留裕量0.5 mm。用滲透檢測方法探傷焊縫部位,如有缺陷,則進行處理,直至合格。

(7) 校核止漏環中心軸線與導葉軸孔中心加工基準線所在圓中心軸線的同軸度,如同軸度偏差大于0.05 mm,則將在精車新止漏環內圓過程中進行校正。

(9) 應用滲透檢測方法探傷焊縫部位,如有缺陷,則用氬弧焊修補[8-9]。

2018年1月5日至13日,完成了止漏環的修復工作。經電廠、制造廠技術人員驗收,確認質量滿足行業標準和修復方案要求。修復完成后的上部固定止漏環如圖6所示。

圖6 修復后固定止漏環

7 回裝時注意事項

水輪發電機組回裝時,頂蓋上部固定止漏環、下部固定止漏環、發電機定子、彈性油箱的中心調整工作至關重要,中心偏差如果超過標準范圍,將對機組安全穩定運行產生不利影響。轉動止漏環與固定止漏環之間的間隙不均勻,將可能產生水力不平衡,引發機組振動超標。發電機定子與轉子之間的空氣間隙不均勻,將可能產生磁拉力不平衡,引發機組振動超標。機組軸線與旋轉中心不一致,偏差超過標準,將可能使彈性油箱受力和鏡板水平度偏差超過標準規定,引發機組振動超標。

水輪發電機組在初始安裝時,通常以上部固定止漏環中心為基準,將下部固定止漏環、發電機定子、彈性油箱中心調整到基準中心線。長甸電站1號水輪發電機組上部固定止漏環由于腐蝕,其中心基準較安裝時已發生變化,因此部件回裝過程中,機組中心調整工作相當重要[10]。

8 結束語

筆者針對長甸電站1號水輪發電機組上部固定止漏環發生的腐蝕問題,分析了止漏環腐蝕的原因,介紹了修復方案、修復過程和水輪發電機組回裝過程中的注意事項。2018年6月,該水輪發電機組檢修完畢,重新恢復運行,機組狀態穩定,各項參數正常。實踐證明,筆者所采用的頂蓋內上部固定止漏環修復方案是可行的,相比現場修復節約了工期,修復精度高,并且消除了設備隱患,減少了水力損失,提高了水能利用率和機組發電效率,為處理存在類似問題的水電發電機組提供了經驗。