帶散熱筋殼體類零件加工工藝研究

2019-09-20 09:02:14

裝備機械

2019年3期

關鍵詞:工藝

寶雞烽火工模具技術有限公司 陜西寶雞 721006

1 零件特點

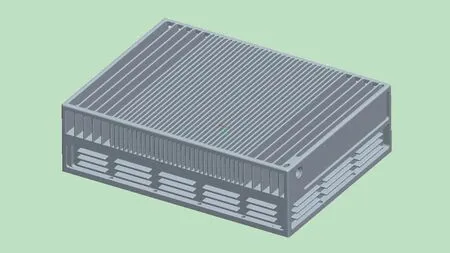

帶散熱筋殼體類零件一般都要求結構緊湊、散熱性能好,因此散熱筋排列比較密集,以便于達到良好的散熱效果。圖1所示帶散熱筋殼體類零件,相鄰散熱筋之間的窄槽寬度只有3 mm,深度則達到40 mm,加工過程中很容易夾斷刀具。刀具的直徑一般很小,為2 mm,導致刀具的吃刀深度不能過大,由此造成帶散熱筋殼體類零件加工時間長,加工難度大。另一方面,零件散熱筋兩端與側壁接通,要求加工的散熱筋面與其它側面接刀平順,如果只依靠立式加工中心進行加工,那么不但加工裝夾次數多、準備時間長,而且側壁很容易造成接刀錯臺,嚴重影響零件的生產及交付周期。

2 加工方案

通過對人、機、料、法、環、測這六大要素進行分析,發現帶散熱筋殼體類零件加工設備選用與加工路線制訂非常重要。筆者通過設計專用夾具,縮短加工的準備時間,并且根據加工設備與零件結構特點,應用MasterCAM軟件對加工路徑進行模擬,并進行樣件試加工,合理優化加工刀具參數與路徑,在保證零件質量的前提下,大大縮短加工周期。

圖1 帶散熱筋殼體類零件

3 加工設備

一般情況下,帶散熱筋殼體類零件選用普通銑床銑削外形,選用立式加工中心銑削零件四側面及內腔[1-3]。采用立式加工中心的缺點是裝夾次數多,每次找正花費的時間長,并且不同操作人員在相同工作時間內的生產效率差別很大。改用臥式加工中心銑削外形,可以實現一次裝夾,四個側面一次加工到位,大大縮短加工準備時間。……

登錄APP查看全文

猜你喜歡

中國特種設備安全(2022年5期)2022-08-26 09:19:32

礦產綜合利用(2020年1期)2020-07-24 08:50:40

山東冶金(2019年6期)2020-01-06 07:45:54

收藏界(2019年2期)2019-10-12 08:26:06

世界農藥(2019年2期)2019-07-13 05:55:12

世界農藥(2019年2期)2019-07-13 05:55:10

模具制造(2019年3期)2019-06-06 02:11:00

山東工業技術(2016年15期)2016-12-01 05:30:59

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52