精密齒輪副運動精度分析*

西安大醫集團有限公司 西安 710016

1 研究背景

評價一個機械系統的運動精度需要綜合考慮精確度、精密度及分辨率三個方面。精確度指接近目標位置的程度,精密度是多次重復同一動作并保持一致性的能力,分辨率反映的是系統運動的細致程度[1]。在對機械系統的運動精度進行評價時,應用最為廣泛的是定位精度與重復定位精度。定位精度指理論指令位置和運動部件實際到達位置的一致程度,反映運動系統的準確性。重復定位精度指運動部件在控制系統控制下,在同一指令下到達同一位置所獲得的位置精度的一致程度,反映運動系統的精密度。齒輪副是一種應用廣泛的精密傳動機構,在對齒輪傳動精度進行研究時,普遍將影響齒輪傳動精度的因素歸為傳動誤差和回差[2-3],而少有對齒輪副定位及重復定位精度進行研究。齒輪傳動作為精密機械系統的一個組成環節,需要對其運動精度進行評價。筆者對影響精密齒輪傳動副運動精度的影響因素進行分析,并通過實際案例進行驗證。

2 精密齒輪副運動精度評價

精密齒輪副用于傳遞運動、動力及精度,以輸入輸出回轉運動為主。評價精密齒輪副的運動精度,主要包括定位精度、重復定位精度與反向誤差。

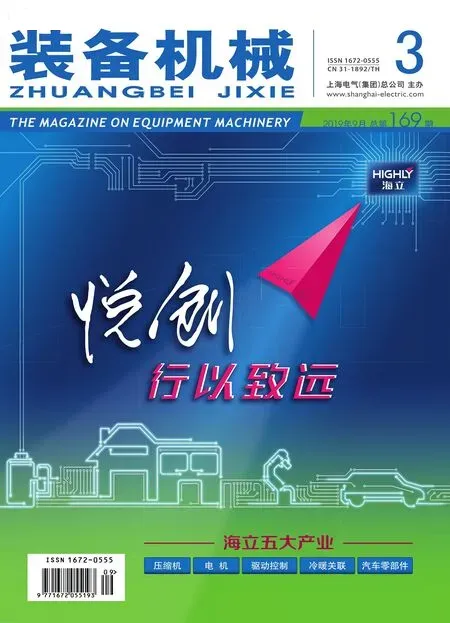

定位精度的高低用定位誤差衡量,定位誤差描述運動的準確性[4]。對于齒輪副,具體指齒輪實際輸出轉角與理論輸出轉角的差值。影響齒輪副定位精度的主要因素有齒距誤差、齒距累積誤差、反向間隙、齒形形狀誤差、傳動鏈剛度、支撐剛度、安裝誤差、熱變形等。其中,齒輪副自身加工誤差是影響定位精度的主要因素。如圖1所示,影響齒輪副定位精度的各項誤差相互關聯。提高齒輪副的定位精度,首先應保證齒輪副具有較高的制造精度。

圖1 影響齒輪副定位精度各誤差相關性

重復定位精度描述運動的精密程度。對于齒輪副,具體指同一輸入轉角下所輸出轉角的一致程度。影響齒輪副重復定位精度的主要因素有傳動鏈剛度、支撐剛度、熱變形、運行姿態等。

反向間隙對齒輪副定位精度和重復定位精度均有影響。當主動齒輪獲得脈沖指令進行運動時,由于存在齒輪副反向間隙,主動齒輪運動若干脈沖后,從動齒輪位置并未發生變化。只有當反向間隙消除后,從動齒輪才開始運動,如此造成指令期望到達位置與實際運動位置存在差異,從而產生定位誤差。在空載或輕載的工況下,反向間隙對齒輪副運動的重復定位精度影響較小,可以忽略。這是因為空載或輕載工況下,驅動扭矩小,反向間隙基本上是一個定值,重復性高。在負載變化或大負載工況下,反向間隙會隨負載發生變化,這將對齒輪副運動的重復定位精度造成影響。造成反向間隙隨負載變化的根本原因是齒輪副的剛度,包括嚙合剛度、支撐剛度、扭轉剛度等。

通過以上分析,對影響精密齒輪副運動精度的誤差進行分解[5-6],見表1。

表1 精密齒輪副運動精度誤差分解

3 精密齒輪副性能對運動精度的影響

齒輪傳動的基本要求包括傳遞運動準確性、傳遞運動平穩性、載荷分布均勻性、合理反向間隙。

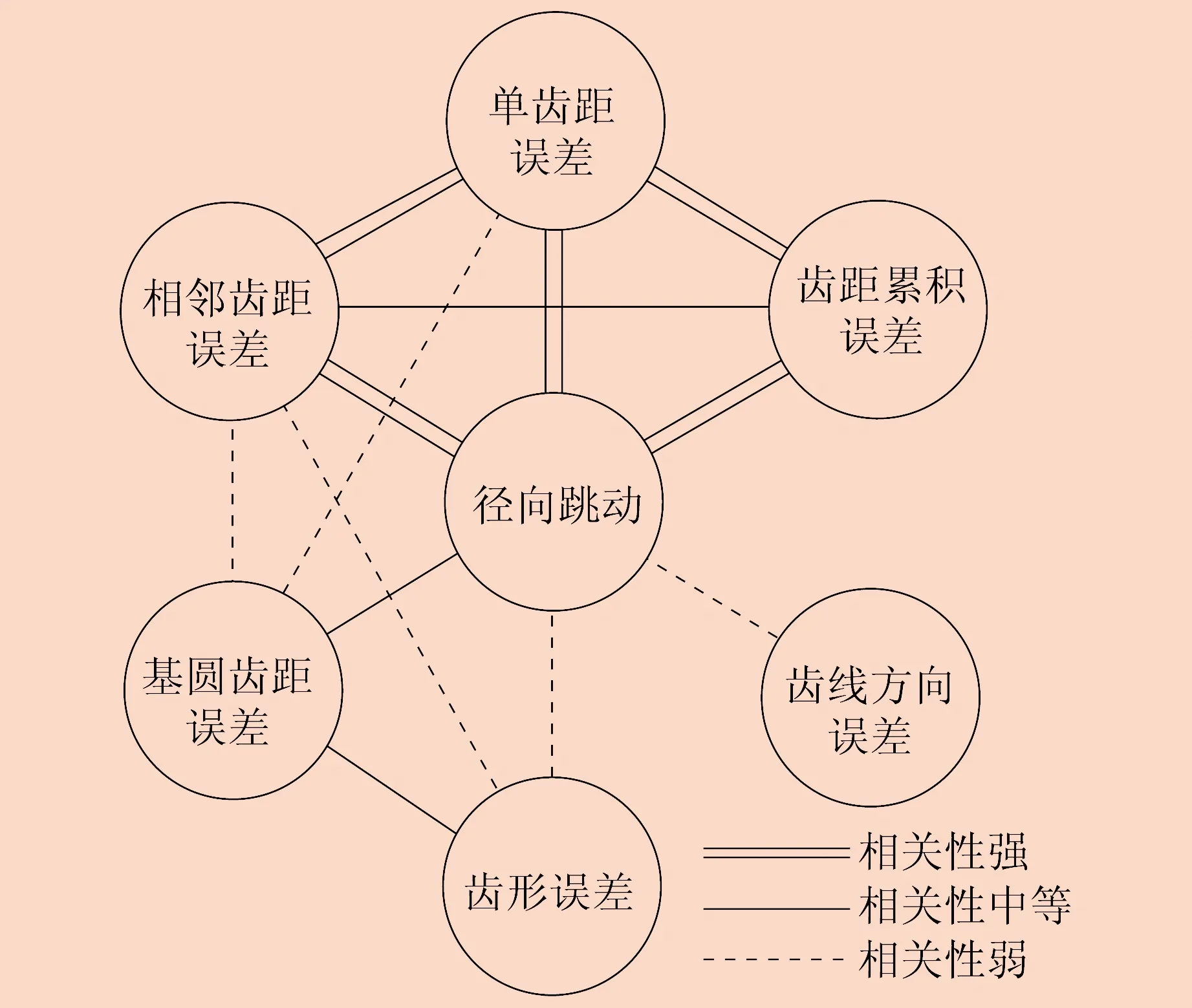

傳遞運動準確性要求輸入端齒輪轉一圈時,輸出端齒輪實際轉角輸出相比理論轉角輸出在一定范圍內,屬于低頻誤差,在本質上決定齒輪副的定位精度,尤其是大轉角位移。齒輪齒距的相鄰及累積誤差決定齒輪副在大轉角范圍內的定位精度。齒輪加工完畢后,進行精度檢測,測量儀上實測的齒輪左右齒面齒距誤差如圖2所示,可以看出,相鄰齒距誤差是波動的,以齒輪轉一圈為周期,齒距誤差按正弦規律變化。齒距誤差主要由加工過程中齒坯與刀具的相對位置及相對運動發生變化造成,這一誤差是閉環的,變化趨勢符合正弦規律。

圖2 齒輪齒距誤差

傳遞運動平穩性要求齒輪副嚙合過程中瞬時傳動比穩定,屬于高頻誤差,誤差來源主要是齒形誤差,會對齒輪副微小位移范圍內的定位精度造成影響。在一個嚙合周期內,輸出轉角存在波動,只是由于齒形誤差影響較小,不易察覺,因此往往被忽視,但是在微小位移的高精度傳動中,需要密切關注這一點。

通過漸開線齒輪一個周期的嚙合過程,可以進一步觀察齒形誤差對齒輪副微小位移的影響。如圖3所示,主動齒齒根部分與從動齒齒頂部分開始接觸,驅動從動齒輪旋轉。主動齒輪的漸開線齒廓沿從動齒輪的漸開線齒廓滾動,推動從動齒輪轉動。當主動齒輪齒頂部位滾動到從動齒輪齒根部位時,這一對嚙合齒脫開,一個嚙合周期結束,相鄰下一個齒進入嚙合。通過漸開線齒輪嚙合過程可以看出,一對嚙合齒間的漸開線齒廓完成共軛運動,齒輪傳動副轉過一個周期角度。齒形誤差會導致周期內角度波動,對齒輪副運動精度造成影響。

通過上述分析,可見齒輪副加工誤差是影響齒輪副運動精度的主要因素。匯總齒輪副加工誤差對運動精度的影響,見表2。

4 提高運動精度方法

通過以上分析可知,如需控制精密齒輪副的運動精度,則要從齒輪副制造精度、支撐副設計、安裝精度及齒輪反向間隙的控制消除等方面入手。隨著齒輪加工技術的發展,精密齒輪副通過磨削加工已經可以批量化達到GB/T 10095—2008三級精度。在此基礎上進一步提高齒輪副的運動精度,需要從減小反向間隙和合理分配傳動比入手[7]。

反向間隙是造成齒輪副運動精度低的主要因素,減小反向間隙可以大幅提高運動精度。對于精密行星齒輪減速機,已普遍采用反向間隙表征其運動精度。在對齒輪副進行設計時,為了存儲潤滑油,預留熱變形空間,避免齒輪卡死,需要有適量的反向間隙,通常通過齒厚減薄控制反向間隙,但反向間隙會影響運動精度。為了解決這一矛盾,衍生了多種齒輪消隙傳動方法,如雙齒輪錯位消隙、雙齒輪消隙、變齒厚消隙、調中心距消隙等。以上方法的本質都是將從動齒輪中處于嚙合狀態的輪齒夾持在主動齒輪中處于嚙合狀態的輪齒與相鄰輪齒的齒槽之間。

圖3 漸開線齒輪嚙合過程

加工誤差誤差來源關聯誤差對運動精度影響齒輪切向綜合偏差、齒距累積誤差工件安裝幾何偏心、機床轉臺運動偏心齒距誤差、齒形誤差影響定位精度公法線長度變動量機床轉臺運動偏心齒距誤差影響定位精度徑向綜合誤差、徑向跳動工件安裝幾何偏心齒距誤差影響定位精度螺旋線波動誤差加工插補運動誤差、進給機構周期性誤差、溫度變化齒距誤差對微位移轉角誤差有一定影響

合理分配齒輪傳動鏈傳動比及各級精度,可以提高齒輪傳動裝置整體的運動精度。齒輪副嚙合運動中,輸出運動為圓周運動,即轉角位移。轉角誤差為向量,總轉角誤差為各分量的向量和。在向量方向未知的情況下可取二次方根值。在傳動鏈中,末端齒輪副精度對整體精度輸出影響最大,前端誤差可以通過后級傳動比衰減。因此,在設計齒輪副傳動鏈時,優先提高末端精度,增大后端傳動比,以經濟的方法提高整個傳動裝置的運動精度。對于高速精密齒輪傳動,輸入端宜采用高精度齒輪副,以避免嚙合振動對整個傳動系統運動精度造成影響。齒輪副嚙合運動輸出的總轉角誤差Δφtotal為:

Δφtotal=[(Δφn×in-1×in-2×…×i1)2+(Δφn-1

(1)

式中:Δφn為齒輪副轉角誤差;n為級數;i為傳動比。

5 旋轉機架驅動傳動鏈設計

某大型放療設備旋轉機架驅動傳動鏈是典型的精密齒輪副,如圖4所示,其運動精度要求見表3。根據旋轉機架的負載,驅動傳動鏈末端齒輪副模數為10 mm,組成見表4。

圖4 旋轉機架驅動傳動鏈

齒距誤差影響反向間隙均勻性,對精密齒輪副定位精度造成影響。在對齒輪精度進行選擇時,主要考慮齒距誤差對反向間隙的影響。通過表5數據對比,末級大齒圈選擇七級精度能夠滿足旋轉機架驅動傳動鏈的工作要求,具有一定的經濟性。

表4 旋轉機架驅動傳動鏈組成

表5 齒輪精度等級與轉角誤差關系

根據齒輪副轉角誤差傳遞規律可知,末端齒輪副精度對輸出精度影響最大,且誤差無法衰減,直接影響傳動系統的運動精度。對旋轉機架驅動傳動鏈精度和反向間隙進行設計,見表6。

表6 旋轉機架驅動傳動鏈精度與反向間隙

保證旋轉機架驅動傳動鏈的定位精度要求,關鍵是要提高末端齒輪副的精度,控制反向間隙。因此,對末端齒輪副大齒圈精密滾齒加工后,依據三坐標測量結果對其配對齒輪進行磨齒加工,精度為六級。通過配齒厚,減小反向間隙,將反向間隙控制在1′以內。通過計算,旋轉機架驅動傳動鏈的總轉角誤差為1.127′,滿足定位要求。旋轉機架驅動傳動鏈最終的轉角誤差主要由最后一級齒輪副引入,前幾級傳動誤差經過衰減可以忽略。

6 結束語

齒輪的加工誤差及反向間隙是影響精密齒輪副運動精度的主要因素,通過優化齒輪副傳動比及精度等級,可以較為經濟地提高運動精度。在微小位移運動中,齒形精度對運動精度的影響需要重視。

齒距誤差主要造成反向間隙不均勻,導致運動不均勻,對重合度有影響。齒距誤差和齒厚誤差有關聯,引起齒輪副反向間隙,導致定位精度及重復定位精度降低。在一個嚙合周期內,齒輪副轉角微移動,對轉角誤差造成影響的主要因素是齒形誤差、熱變形、嚙合剛度、摩擦特性等。隨著轉角增大,以上因素的影響程度將降低。筆者對精密齒輪副的運動精度進行分析,為精密齒輪副的設計提供參考。