冷軋不銹鋼管殘余應力有限元模擬分析

蘇 寧, 張志遠, 朱永霞

(中國兵器工業第二〇八研究所, 北京 102202)

目前我國正在從鋼鐵大國走向鋼鐵強國,如何提高鋼鐵產品的科技含量,增加高端產品在出口中的份額是轉型能否成功的一個關鍵[1,2]。冷軋無縫鋼管由于其優異的特性而廣泛應用于石油、鍋爐、航空航天以及國防等工業領域,連續多年以來中國的無縫鋼管生產量和消費值達到世界之首,無縫鋼管年產量最高可以達到4500萬t,占全世界無縫鋼管產量的70%左右[3,4]。其中由于304不銹鋼管杰出的耐腐蝕性能和抗晶間腐蝕性能,它的防銹性能要高于很多其他系列,基于上述優點304不銹鋼管得到大量應用,主要用于食品用設備和化工設備等[5]。

1 模型的建立

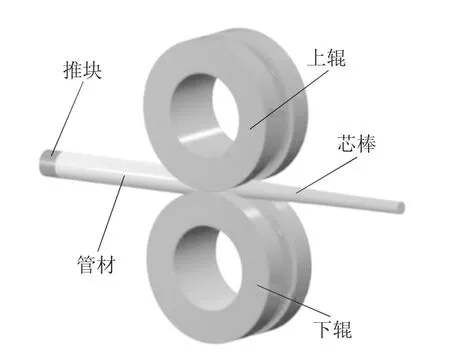

本文以LG-60皮爾格冷軋管機為原型,利用ProE軟件繪制皮爾格冷軋三維模型,圖1為皮爾格冷軋三維模型,將該模型導入DEFORM-3D有限元分析軟件中。

圖1 皮爾格冷軋三維模型

2 模擬參數設置

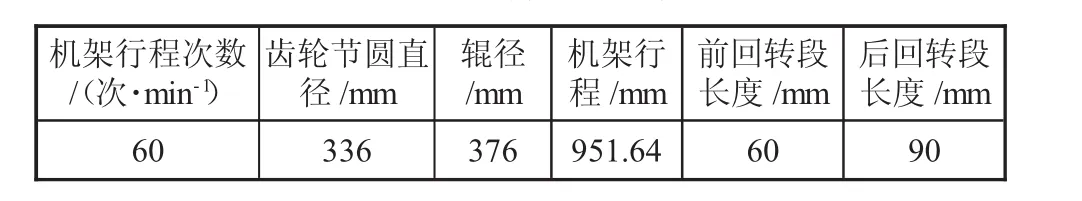

材料參數可從DEFORM-3D本身自帶的材料庫中提取,冷軋前管坯外徑為Φ67 mm,壁厚為6 mm,冷軋后鋼管理論外徑為Φ38 mm,壁厚為3 mm,送進量選10 mm,回轉角度選60°,其他基本參數如表1所示。

表1 軋制工藝參數

因為軋后成品管壁厚為3 mm,所以通過DEFORM中的絕對網格選項設定網格最大尺寸為3 mm,最大網格與最小網格尺寸比例為1.1∶1.0,以此保證軋后成品管壁厚最小的區域徑向方向上至少有一個網格。

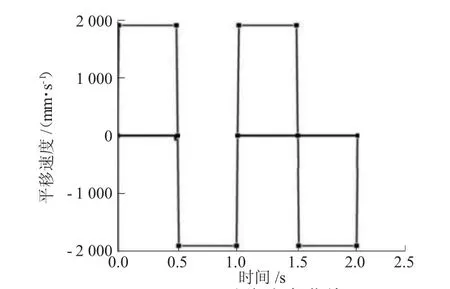

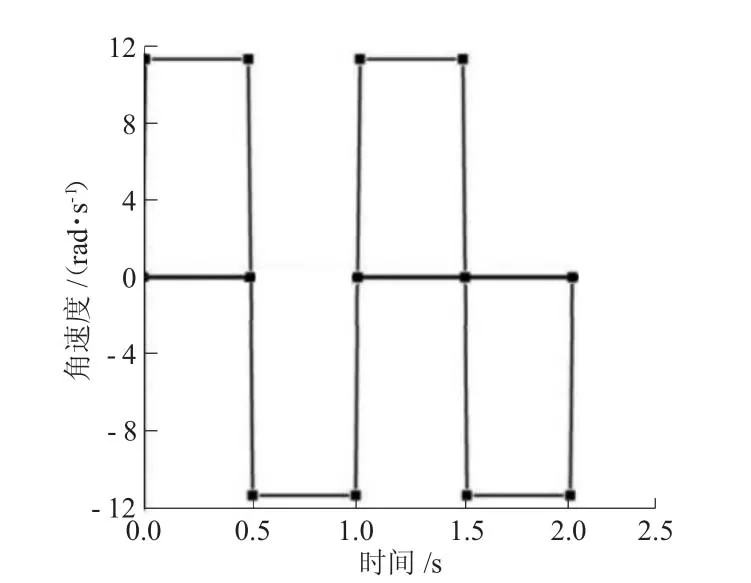

皮爾格冷軋機在工作時,其運動過程如:圖2為軋輥平移速度曲線,圖3為軋輥角速度曲線。

圖2 軋輥平移速度曲線

圖3 軋輥角速度曲線

3 模擬結果與分析

圖4 不同變形段管材外表面殘余應力曲線

圖 4 中 4-1,4-2,4-3,分別為減徑段、壁厚壓下段、精整段截取截面。從圖中可以看出,在減徑段中管材外表面各點軸向殘余應力基本上均為壓應力,而周向殘余應力則均表現為拉應力且數值上大于軸向殘余應力,最大值達到208 MPa。在壁厚壓下段中,管材外表面各點軸向殘余應力均為壓應力,最大值不超過80 MPa,而周向殘余應力在不同位置的應力狀態是不斷變化的,殘余應力值最大可達到280MPa。在精整段中管材外表面各點軸向殘余應力都表現為拉應力,除此之外,軸向殘余應力在不同點處的方向是不相同的。對比不同階段的管材外表面等效殘余應力可以看出,壁厚壓下段管材表面殘余應力要大于其余兩個階段,其值在320 MPa到400 MPa之間波動,而到達精整段軋制后,管材表面殘余應力有明顯下降,最大殘余應力值不超過300 MPa,說明了在皮爾格軋制過程中,管材表面殘余應力是不斷變化的。出現這種現象是因為在壁厚壓下階段,管材本身變形量大且三向變形不規律,軋制中應力值大、管材表面應力不均造成的,而經過多個周期回轉和軋制以及精整后,管材表面各點應力狀態不斷變化以及管材金屬的相變引起了表面殘余應力的減小[6]。

4 結論

1)利用DEFORM-3D有限元軟件對二輥皮爾格冷軋過程進行了完整的模擬仿真,以皮爾格冷軋304不銹鋼管為例建立了三維有限元模型,并結合實際生產條件對工藝參數、運動等關系進行了設置。

2)通過有限元軟件后處理模塊對模擬過程中數據進行提取,對整個軋制過程中的殘余應力進行分析,得出結論:軋制過程中鋼管表面徑向無殘余應力,在整個軋制過程中,鋼管表面等效殘余應力是不斷變化的,經過多個周期回轉軋制和精整后,鋼管表面等效殘余應力有明顯減小。