綜合機械化固體充填采煤一體化技術

武鵬飛

(山西焦煤汾西礦業“五人小組”管理局, 山西 介休 032000)

1 充填采煤技術的技術難點

煤炭資源被廣泛分布于沉積巖層中,隨著開采深度的增大,覆巖很容易發生隨采隨跨的問題,由于充填技術緩慢,不能有效維持充填的基本通道與空間。對此,煤礦企業在采用充填技術時應充分克服動力、通道以及空間等三方面的技術問題:一是確保采煤后,采空區的頂板不發生垮落問題,為采空區的矸石充填提供更多空間;二是開采期間形成充填固體材料的運輸通道,確保技術人員可以安全有效地將矸石等充填材料運輸至采空區域;三是在充填矸石時應確保其壓實度,達到密實充填的效果。

2 綜合機械化固體充填一體化技術

2.1 系統布置

圖1為綜合機械化固體充填一體化技術,粉煤灰、建筑垃圾以及地面矸石等均屬于固體充填材料,技術人員主要利用運輸系統將固體物料運輸至礦井下,在帶式輸送機的運輸下帶至采煤工作面,且技術人員在壓實及充填采空區時采用了充填運輸機與液壓支架設備,避免了充填壓實帶來的技術難題。

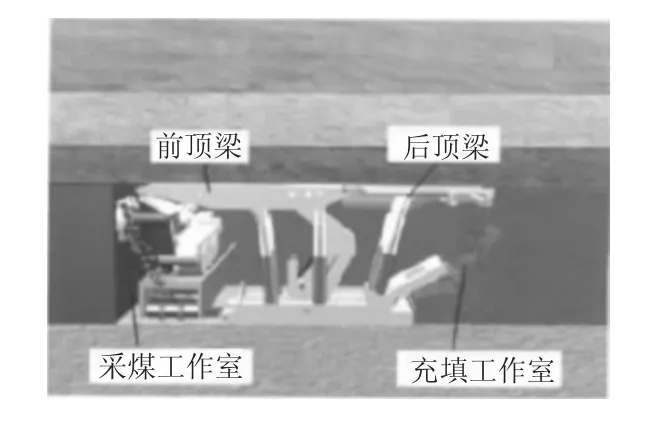

圖1 綜合機械化固體充填一體化技術示意圖

類似于傳統的綜采工作面,綜合機械固體充填采煤技術工作面主要在采空區完成作業面的布置工作,在平面巷道內布置固體充填物料的運輸平面,利用運輸機完成固體物料的運輸工作,在此運行系統中,同一工作平面可以實現采煤與充填工作的同時進行。

2.2 液壓支架

充填一體化液壓支架可以確保充填與采煤作業在同一工作面內進行,且在多年研究后,技術人員在建立采場礦壓力學模型時采用了固體充填開采規律,并分析了采場頂板運動與支架受力之間的關系,據此詳細設計了充填采煤支架支撐頂板系統,使其與采煤一體化液壓支架系統實現了并行運行,確保了安全高效開采煤炭資源。前頂梁與后頂梁屬于采煤與充填一體化液壓支架的組成部分,其中支護能力更強的為后頂梁,前頂梁被廣泛應用至采煤作業,后頂梁主要被用于充填作業中,后頂梁設置的兩根立柱可以有效提升支架的后部支撐力量,在采空區內可以直接充填固體物料,其充填物強度經夯實后超過了2 MPa。除此之外,此系統還可以根據地表沉陷與巖層的移動目標,有效保證采空區的充填率,提高了充填效果。

3 充填開采的應用實際案例分析

3.1 密集建筑群下的充填采煤案例

花園煤礦位于山東省,其具備較大量的建筑物下壓煤,開采期間采用了條帶開采技術,采出率較低,僅為32%。在采用綜合機械化固體充填一體化技術后,其可以全部使用固體物料實現充填采煤,進行無煤柱開采,采出率提升為85%,礦井的服務年限也由之前的40年延長至100年以上。花園煤礦平均深約550 m,煤厚達到了2.5 m,技術人員通過實際測量發現,其最大下沉量為217 mm,充填物料后,最大下沉量達到了196 mm。由此看出,對采空區域充填固體物料后,明顯降低了下沉率,具備良好的充填效果。

3.2 新漢翟鎮煤礦密集村莊群下充填采煤

翟鎮煤礦屬于新漢礦區的主力礦井,采煤區域分布于翟鎮中心周邊村莊范圍內,采用條帶開采方式,礦柱留100 m,條帶寬50 m,采出率低于40%,開采年限低于50年。采用固體充填綜合一體技術后,采出率達到了87%以上,開采年限也增加至100年以上。此煤礦最早與礦業大學合作,采用綜合機械化固體充填采煤一體化技術進行了工業試驗,掘進研石為具體的填充物。翟鎮煤礦七采區為主要的充填采區,其南北傾向長700 m,走向平均長500 m,呈現出南長北短的三角形狀。煤層四周高、中間低,呈現出盆地構造。目前此煤礦主要的開采煤層工作面走向長度為564~592 m,傾斜寬度為92 m,開采垂直深度為580~613 m,煤層厚度在1.8~2.4 m,平均厚度為2.2 m。

全礦井已經開采11個充填采煤工作面,共采煤241萬t,充填面積達到了70萬m2,計算發現,需要298萬t的充填矸石。煤礦企業利用充填液壓支架同步進行充填與采煤工作,利用自卸投料運輸機確保充填料的運輸量,矸石通過大孔徑、大深埋的鉆孔充填投料系統運輸至采空區,液壓支架將矸石推向后方,并進行壓實,具體充填推壓示意圖如圖2所示。

圖2 充填采煤推壓示意圖

翟鎮煤礦在采用固體充填綜合機械一體化技術之前,所有采煤工作面均未夯實,充填后進行了夯實,有效控制了地面沉降,確保其滿足地面的設限要求。除此之外,此煤礦實現了井下煤研分離,使得煤流矸石不出井。

4 結語

綜合機械化固體充填采煤一體化技術主要在研究巖層控制理論的基礎上,進一步提升煤炭的開采效率,在我國得到了快速的推廣與應用,并為企業贏得了更大的經濟與社會效益。本技術的開發屬于系統工程,理論研究還有待進一步深入,并有效解決了支架部充填系統的自動化控制問題,從而使其可以適應更為復雜的開采條件,提升開采效率。