寬厚板剪切質量改進措施

魏和平

(山鋼股份萊蕪分公司寬厚板事業部, 山東 萊蕪 271104)

山鋼股份萊蕪分公司(以下簡稱萊鋼)寬厚板生產線自投產以來不斷通過軋制工藝優化和設備改造來提高產品質量,實現了尺寸控制精度高、板形良好、性能穩定,一次檢驗合格率達到98.96%以上。但是剪切斷面質量與先進企業相比還有較大的差距,寬厚板產品質量缺陷主要是剪切斷面不平整、錯刀、凸臺等。對鋼板質量主要有三個方面的影響:缺陷超標需要改尺或判廢;出現剪切缺陷后需要離線處理,增加了倒運和人力成本;產品外觀質量差,降低了用戶滿意度及信譽度,影響了市場份額的擴大。因此必須針對影響寬厚板剪切質量的主要因素進行控制改進,提高寬厚板切割質量,進一步提高顧客的滿意度,使產品具有更高的競爭力,為萊鋼寬厚板產品拓寬市場奠定基礎、提供保障。

通過對剪切線工藝設備的分析,排查出影響鋼板剪切質量的主要問題是雙邊剪缺乏快速調整剪刃間隙的措施、雙邊剪固定側滑板磨損造成上剪刃傾斜、雙邊剪鋼板跑偏現象嚴重造成鋼板錯刀,鋼板剪切斷面和質量較差。

1 設計剪刃間隙補償系統

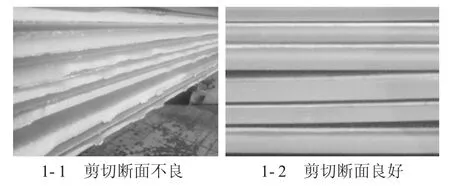

鋼板剪切時剪刃間隙調整以鋼板的厚度為基礎,雙邊剪剪刃間隙以固定公式S=0.06 h+0.2(h為鋼板厚度)計算,由于現場剪刃狀況、鋼板溫度、設備精度、鋼板強度的不同,同一規格的鋼板剪切斷面也會存在差異,剪切斷面經常出現塌肩、毛刺、撕裂、二次剪切面、凸起等缺陷,嚴重影響外觀質量。圖1-1為剪刃間隙過大斷面不良鋼板;圖1-2為剪刃間隙合適斷面良好鋼板。

圖1 鋼板剪切斷面

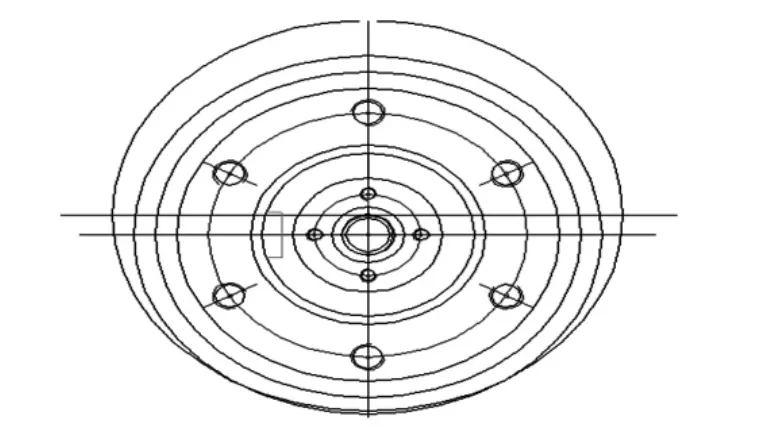

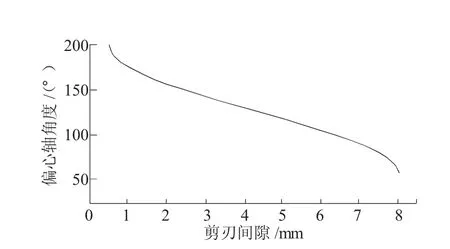

要改善剪切斷面質量,必須根據斷面情況調整剪刃間隙。原設計剪刃間隙調整方式有兩種,一是切換到一級剪切模式,更改剪刃間隙剪切,這種模式平均剪切一支鋼板多耗時5 min,生產現場可操作性不強。第二種是重新標定剪刃間隙,但是根據斷面情況快速地對雙邊剪的剪刃間隙標定是不現實的,因為雙邊剪剪刃間隙調整裝置是偏心軸式(圖2所示),偏心軸轉過的角度與剪刃間隙值呈如下頁圖3所示的曲線關系,也就是編碼器數值和剪刃間隙的關系曲線,兩者之間不是線性關系,為了準確地反映出剪刃間隙和編碼器數值的真實對應關系,只能盡可能多的測量間隙值。一般情況下需測量20組以上的數據,至少需要1 h,顯然不能滿足生產要求,所以生產中無法及時調整剪刃間隙改善斷面,斷面質量無法得到保障。

圖2 偏心軸側視圖

圖3 偏心軸角度和剪刃間隙的關系曲線

雙邊剪剪切過程是自動化二級,根據鋼板厚度自動計算剪刃間隙值,然后雙邊剪一級按此間隙值開始執行調整程序,編碼器數據對應的剪刃間隙值稱之為反饋值,當此值達到設定值時一級程序認為調節完成,具備剪切條件。因為程序采用數值作為反饋值,那么可以通過只改變反饋值來調整剪刃間隙,根據這個思路設計了一個剪刃間隙補償系統,二級計算出剪刃間隙發給一級,一級不直接按此值調整,而是把計算出的數值再加上補償值調整,畫面上的反饋值是根據標定曲線上編碼器對應的間隙值再減去補償值,最終依然是反饋值和設定值對應時調整結束,即標定曲線沒有改變,只相當于向左或向右平移了標定曲線。這樣通過對雙邊剪剪刃間隙調整機構和工藝進行深入分析,研究出了一個不用重新標定剪刃間隙即可調整剪刃間隙的辦法。

具體方法是在雙邊剪一級畫面上增加更改間隙補償值的窗口,根據斷面情況輸入需要的補償值,補償值范圍為-2~2 mm,當間隙偏大時就減小補償值,間隙偏小時就增大補償值。

2 刀架平行度的分析解決

當上下主剪刃的平行度出現偏差時,剪刃長度方向的間隙也不完全一致,部分位置的間隙值與程序設定的間隙值出現差異,導致同一步長內剪切時剪切邊部質量不同,實際間隙比理論間隙大的地方鋼板底部會出現毛刺,間隙小的地方不同步長之間的接刀處則出現接痕。在實際生產過程中,造成剪刃間隙平行度出現偏差有剪盒變形、剪刃裝配精度、剪刃變形等多種原因,但主要來自于雙邊剪刀架滑板的磨損造成的,雙邊剪下剪刃固定,上剪刃隨上刀架動作,上刀架和面板各有兩塊滑板是對應的,分別位于入口側和出口側,剪切作業時面板與雙邊剪上刀架通過滑板進行相對滑動。由于設計原因,滑板潤滑效果不理想,滑板受到嚴重磨損,由于剪切主要集中在雙邊剪入口側,所以入口側的滑板磨損更嚴重,導致剪刃間隙入口側比出口側大1.0~1.5 mm。

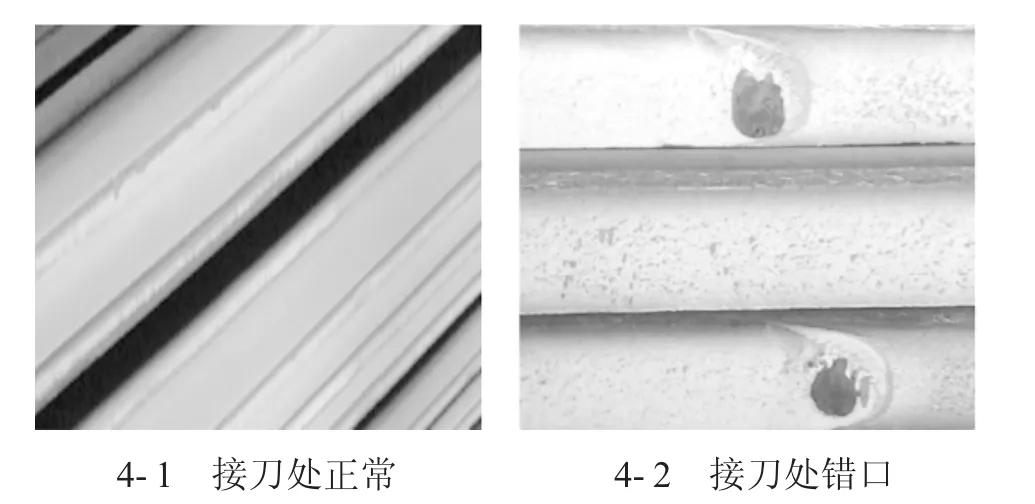

雙邊剪剪切過程是鋼板進入剪體后開始剪切,鋼板前進一個步長停止后再進行剪切,如此反復直到鋼板全部切完,這樣鋼板邊部兩個剪切周期之間重合的地方,正常情況下此處沒有明顯痕跡(圖4-1所示)。但是上剪刃傾斜時,接刀處就出現錯口(圖4-2所示),無法滿足鋼板的剪切質量要求。雙邊剪滑板更換時間較長,更換一側需要2~3 d,一般安排在大中修期間進行,探討實施在剪刃磨床上利用頻廢剪刃加工斜剪刃的方法,傾斜度控制在1.0~1.5 mm,裝配時通過加合適的墊片,保持出口側裝配厚度按圖紙控制,入口側比圖紙大1.5 mm,從而補償上刀架傾斜值,上機后測量剪刃出入口剪刃間隙基本相同,保證了上下剪刃平行,鋼板錯口缺陷完全消除。

圖4 鋼板剪切接刀處斷面

3 夾送輥工藝參數優化

夾送輥布置在雙邊剪固定側、移動側各4個,出入口兩組夾送輥分別由同步軸剛性連接。夾送輥的主要作用是夾緊鋼板進行剪切,另外有輔助運輸短鋼板的作用,它決定著鋼板剪切是否穩定,在剪切過程鋼板如果出現跑偏,會影響鋼板的剪切尺寸,跑偏量大就會出現錯刀,雙邊剪鋼板跑偏錯刀(圖5所示)是剪切質量最差的一種缺陷。錯刀共分為兩種類型,一是鋼板還沒咬入出口夾送輥之前的頭部錯刀,主要集中在薄規格。二是尾部離開入口夾送輥后尾部錯刀。

圖5 錯刀缺陷

雙邊剪跑偏主要是因為夾送輥裝配質量、安裝精度及運行壓力、速度差等因素引起的,因此對出入口夾送輥水平度、垂直度等安裝精度及同步性、扭矩差、壓力差、輥徑進行測量和檢測,通過將輥徑超出偏差的夾送輥進行更換,調整夾送輥水平度、垂直度控制在0.5 mm/m以內,更換內泄的液壓缸、夾送輥聯軸器,把所有規格夾送輥壓力提高到90 kg等措施,扭矩和壓力穩定均衡,消除了鋼板跑偏和錯刀現象。

4 結語

1)雙邊剪采用的剪刃間隙調整裝置是偏心軸式,存在標定復雜調整困難的問題,創新設計的剪刃間隙補償系統很好地解決該問題,達到了快速調整的目標,提高了切割質量,在雙邊剪使用中極具推廣價值。

2)雙邊剪滑板磨損快,雖然用磨削斜剪刃的方法補償了滑板的磨損,能暫時保證剪切質量,但不是長久之計,應進一步探討調整潤滑系統及滑板材質。

3)通過實施剪刃間隙補償、斜剪刃的加工利用、夾送輥參數的調整等措施,鋼板剪切錯刀、塌肩、凸起等缺陷基本消除,鋼板切割質量明顯提升,改善了寬厚板產品的質量形象,提高寬厚板的信譽和市場競爭力。