基于多島遺傳算法的膛壓動態加載實驗裝置參數優化

郭映華,朱文芳,趙 娜,張洪漢,陳亞亮,劉 偉

(1.西北機電工程研究所,陜西 咸陽 712099;2.中國北方工業有限公司,北京 100000)

火炮內彈道過程是一個高溫高壓的瞬態物理過程,在幾毫秒到幾十毫秒內經歷從一個大氣壓上升到幾百兆帕再下降至一個大氣壓的瞬態變化物理過程,同時膛內溫度也由環境溫度瞬間上升至兩、三千開爾文再下降到環境溫度。為了模擬真實的膛內過程,目前文獻上有3種技術方案:第1種是利用火炮模擬發射裝置來實現,例如芮筱亭等[1]在進行測壓銅柱靜動差研究時,采用模擬裝置來實現火炮環境的模擬,模擬裝置主要由高壓燃燒室、發射管、炮尾、炮、擊發機構、駐退機、復進機、閉氣環、炮架、彈丸等部分組成,通過射擊彈丸來獲取膛壓的加載過程;第2種使用密閉爆發器在一定壓力下破孔排氣獲得,例如謝輝等[2]使用了帶剪切膜片的排氣通道的密閉爆發器得到與火炮基本一致的膛壓曲線,利用氣體驅動活塞對樣品進行擠壓,完成動態加載條件下的炸藥裝藥安全性技術研究;第3種是利用半密閉爆發器開排氣孔得到,例如劉偉等[3]利用帶通孔的爆發器得到膛內過程膛壓曲線,將藍寶石置于爆發器內,內彈道循環后對其強度進行檢驗。

優化算法在內彈道設計方面的應用較廣泛,王敬進行了基本方案滿意度的火炮內彈道優化設計研究,通過求解一系列關于彈道方案綜合指標權重的線性規劃,獲得彈道方案的綜合權重指標理想值、負理想值和滿意度[4],李煒采用模式搜索法、遺傳算法及模擬退火算法對埋頭彈內彈道性能進行了優化,并對3種優化算法進行了對比[5];李克婧等利用遺傳算法對混合裝藥的內彈道性能進行了優化研究[6]。張澤峰等利用改進差分進化算法實現了對內彈道參數的優化[7]。但優化算法用在半密閉爆發器上進行實驗裝置參數優化方面至今還沒見相關報道。

筆者采用多島遺傳優化算法,對上述第3種膛壓加載方案的試驗裝置進行優化設計,通過參數優化,模擬出與火炮射擊過程膛內膛壓曲線上升段一致性好的膛壓曲線,對放于膛內的樣品進行檢驗,目標加載最大膛壓為350 MPa,加載上升時間為6.2 ms(從5 MPa上升至最大膛壓的時間)。

1 試驗裝置

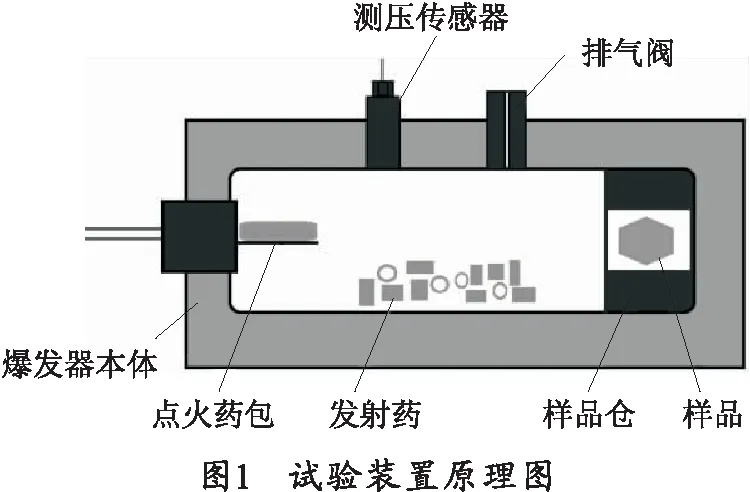

本文的試驗裝置方案與文獻[3]基本一致,利用半密閉爆發器原理,設計了一種膛壓動態加載裝置,能夠模擬火炮射擊過程中膛內壓力上升過程,為樣品提供一個模擬膛內壓力加載過程的試驗環境,可以檢驗樣品在火炮內彈道循環后的狀態。試驗裝置結構如圖1所示,主要由半密閉爆發器、排氣閥、動態壓力測試系統、樣品固定裝置、發射藥、點火藥組成。其原理是:點火后,點火藥包燃燒產生點火氣體點燃發射藥,發射藥按照一定的燃燒規律燃燒產生高溫氣體,爆發器內的膛壓開始上升,同時由于爆發器內外壓力差排氣孔開始排出氣體導致膛壓下降。由于開始階段發射藥的燃氣生成量遠大于排氣量,所以膛內壓力快速上升,隨著膛壓上升,膛內氣體密度增加,膛內外壓力差加大,導致排氣量增大;當發射藥進入減面燃燒階段后,排氣量開始大于燃氣生成量,膛壓開始下降;當發射藥燃燒結束后,進入純排氣階段,膛壓快速下降直至爆發器內外壓力差值趨于0.從整個過程可以看出,影響膛壓上升時間和最大膛壓的主要因素為藥室容積、排氣孔截面積、發射藥質量、發射藥幾何參數、發射藥燃速等參數的變化。

2 動態加載內彈道模型

2.1 基本假設

試驗裝置屬于底部點火,發射藥床不可能全面同時著火,而是存在一定的傳火延遲時間。點火藥包點火后,火焰從爆發器一端到另一端逐層傳播并引燃發射藥,但考慮到一般爆發器內裝填密度不大(小于0.3 kg/dm3),所以模型中忽略了這一傳火過程,認為半密閉爆發器燃燒室內發射藥同時全面著火。在此基礎上,對動態加載內彈道模型提出如下假設:

1) 假設發射藥床同時點火,發射藥燃燒遵循幾何燃燒定律。

2) 發射藥燃燒和燃氣膨脹過程中,燃燒生成物成分變化不予考慮,即發射藥火藥力、爆溫、比熱比等為常數。

3)發射藥燃氣狀態方程服從諾貝爾-阿貝爾方程。

4) 忽略燃燒室內氣流運動,排氣孔流動遵從絕熱條件下小孔臨界流動規律,并假設臨界流動工質為純氣相,漏氣成份中忽略點火氣體的影響。

2.2 數學模型

根據以上假設,可以得到動態加載裝置的內彈道模型。

發射藥燃速方程:

(1)

式中:Z為發射藥已燃相對厚度;u1為發射藥燃速系數;n發射藥燃速指數;e1為發射藥弧厚一半;P為壓力。

發射藥燃氣生成方程:

(2)

式中:ψ為發射藥燃燒量;χ、λ、μ為發射藥形狀參數。

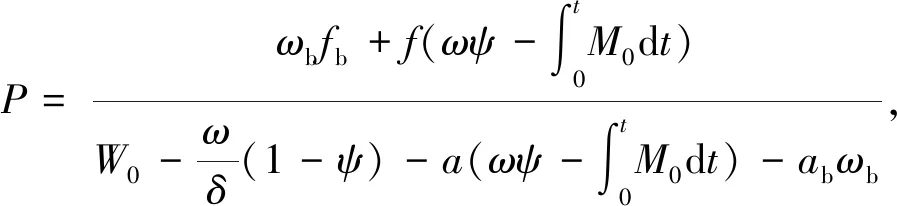

火藥氣體狀態方程:

(3)

式中:ω、ωb分別為發射藥、點火藥質量;f、fb分別為發射藥、點火藥火藥力;a、ab分別為發射藥、點火藥余容;W0為藥室容積;M0為單位時間流出的氣體質量。

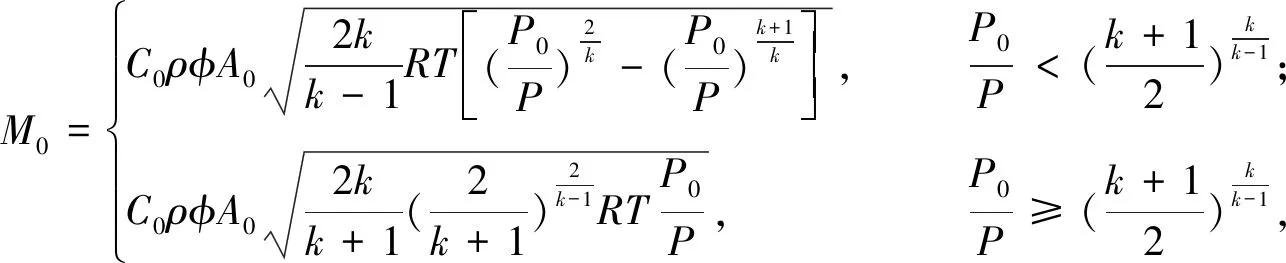

排氣方程:

(4)

式中:C0為流量系數;ρ為氣體密度;φ為空隙率;A0為漏氣孔面積之和;k為比熱比;P0為外界壓力。

2.3 優化方法

2.3.1 設計變量及取值范圍的確定

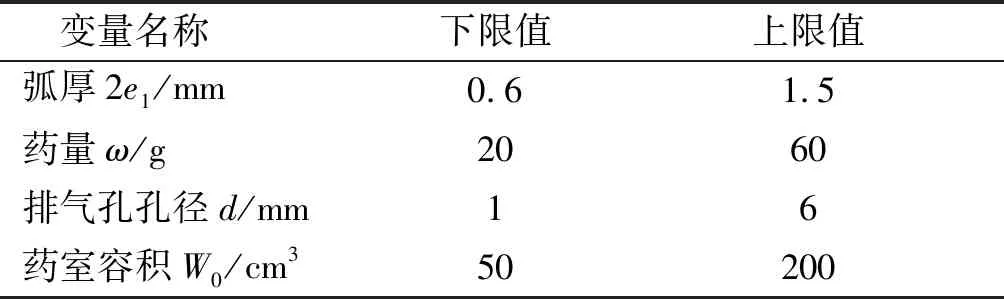

影響膛壓上升過程的主要因素有發射藥形狀、火藥力、弧厚、裝藥量、燃速系數、排氣孔截面積、發射藥質量、發射藥幾何參數、發射藥燃速等,由于選用最常用7孔高氮單基發射藥,其火藥力、幾何參數及燃速系數均為確定量,可作為設計參數予以考慮。因此,筆者選取藥室容積、弧厚、裝藥量、排氣孔直徑為優化設計變量,并根據工程經驗確定變量的取值范圍。弧厚取值范圍為0.6~1.5 mm;考慮到排氣量過大會導致排氣孔的燒蝕量大,發與發之間的一致性很難保證,故裝藥量的范圍取20~60 g;考慮到加工難度,排氣孔孔徑最小取1 mm,上限值則取6 mm;藥室容積取常用的50~200 cm3.各設計變量取值范圍具體如表1所示。

表1 設計變量及取值范圍

2.3.2 優化目標的確定

根據對樣品影響因素的分析,優化目標參數定為膛壓上升時間tm和最大膛壓Pm,目標值分別為6.2 ms和350 MPa,權重主要是通過試算過程發射藥弧厚的敏感程度以及彈道試驗數據的誤差范圍確定,tm、Pm權重分別為3.0、1.0.

2.3.3 優化算法的選取

遺傳算法是目前應用最為廣泛、最為成功的探索型智能優化算法。在標準遺傳算法基礎上改進的眾多算法之中,大都借鑒生物界的自然選擇和遺傳,多島遺傳算法為改進遺傳算法中較常用的一種算法,筆者選用該算法進行動態加載試驗裝置優化設計。

多島遺傳算法每個種群被視為多個“島”(子群),在每個島上并行地進行獨立的選擇、交叉、變異等標準遺傳算法操作,“島”中個體采用輪盤賭選擇法和精英保留相結合的策略,周期性地隨機選擇一些個體進行遷移操作,根據設置的遷移間隔和遷移率,從一個“島”上的子種群中選擇個體遷移到另一個“島”上,并繼續進行標準遺傳算法操作,遷移保持了樣本的多樣性,提高了獲得全局最優解的機會,抑制早熟現象的發生。多島遺傳算法流程具體描述為:

1)初始化最大進化代數,種群分散的島數,每個島上隨機生成個體作為各島初始種群。

2)計算各島子種群的個體適應度。

3)各島并行地進行獨立的選擇、交叉、變異操作。

4)運用輪盤賭法和精選保留相結合的遷移策略進行島之間的信息交換,得到新的島。

5)終止條件判斷:若不滿足精度要求或最大進化代數要求,則轉向2);若滿足終止要求,則將具有最大適應度的個體作為最優解輸出,結束優化。

3 結果分析

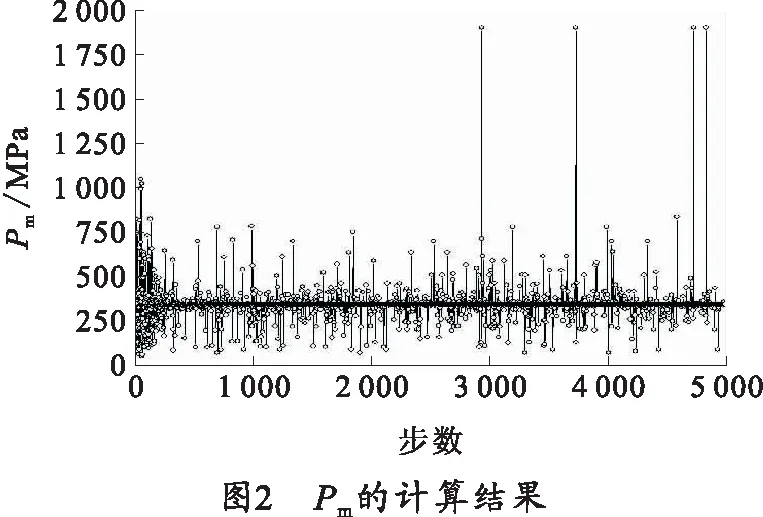

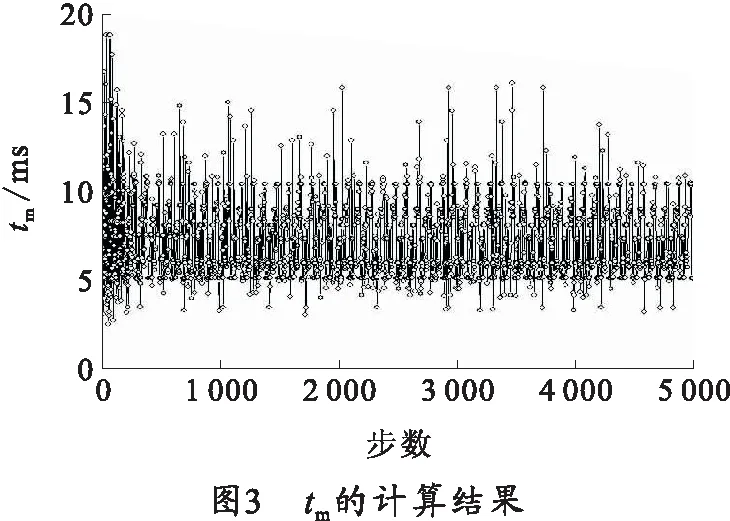

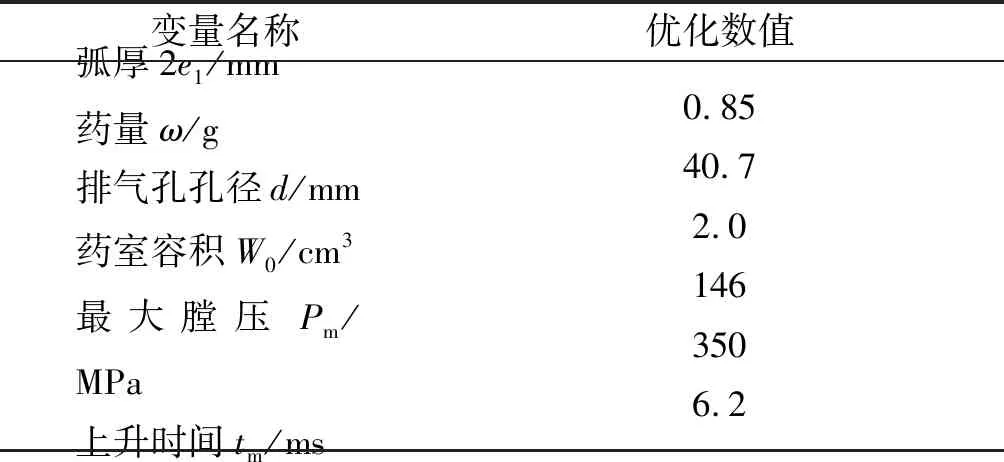

筆者基于動態加載試驗進行內彈道建模,選擇多島遺傳算法進行裝藥結構相關參數的優化設計。優化模型參數的設置如下:種群數10,島數10,代數50,雜交概率1.0,變異概率0.01,遷徙概率0.01,遷徙間隔5代。經過5 000次的迭代,得到了藥室容積、弧厚、裝藥量、排氣孔直徑的最佳組合。運用多島遺傳算法優化迭代過程如圖2、3所示。從計算過程來看,最大膛壓Pm在開始0~300步時計算結果比較分散,300步后絕大部分計算結果收斂于350 MPa附近。在收斂過程中,由于算法所執行的變異操作偶爾會出現震蕩,但并不影響優化結果的收斂性;壓力上升時間tm在整個計算過程中計算結果主要集中于5~10 ms之間,由于計算步數較多,符合要求的計算結果反復出現達到百次之多,設計變量參數變化幅值很小,計算結果較穩定。優化結果如表2所示。從表2看出,這些優化參數都在常用的容易加工的范圍,工程上易于實現。

表2 確定優化計算結果

變量名稱優化數值弧厚2e1/mm藥量ω/g排氣孔孔徑d/mm藥室容積W0/cm3最大膛壓Pm/MPa上升時間tm/ms0.8540.72.01463506.2

4 試驗驗證

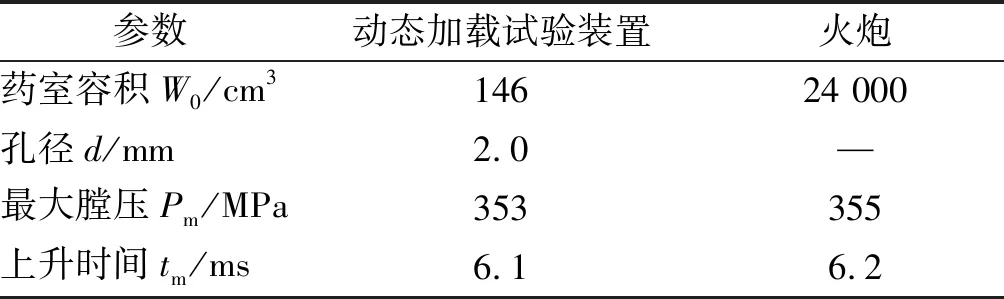

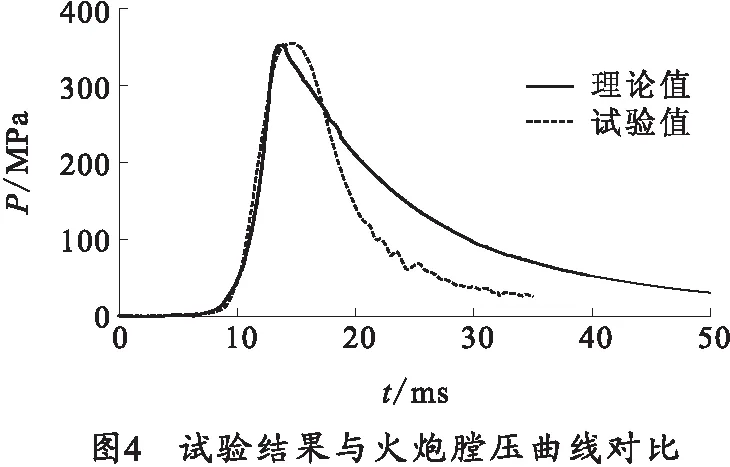

根據優化計算結果,使用藥室容積為146 cm3的半密閉爆發器,安裝多個帶有排氣孔的螺堵,排氣孔直徑為2 mm,構成動態加載實驗裝置。為減少燒蝕對排氣孔孔徑的影響,螺堵選用耐燒蝕的炮鋼材料,而且每發更換。發射藥選取高氮單基9/7發射藥進行了試驗驗證,火炮試驗的射擊諸元及裝藥相關參數如表3所示。動態加載模擬裝置試驗與火炮試驗實測結果對比如表4所示,動態加載實驗測試與火炮實測的P-t曲線對比如圖4所示。從對比結果可以看出:動態加載試驗裝置優化設計后的參數比較合理,曲線的上升段和火炮射擊試驗的壓力曲線基本重合,能夠模擬火炮膛內的壓力加載過程,用于檢驗樣品在火炮內彈道循環后的狀態。

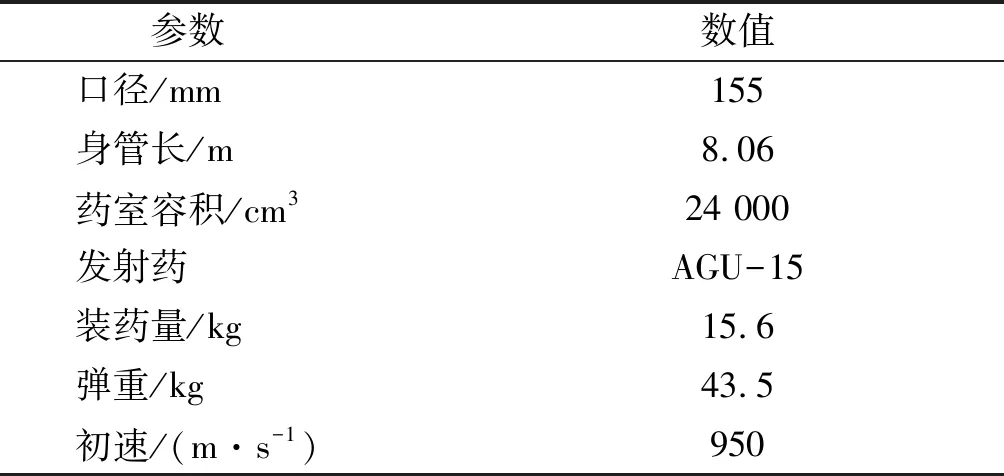

表3 火炮射擊諸元及裝藥相關參數

表4 試驗結果與火炮實測結果對比

5 結束語

筆者采用多島遺傳優化算法對動態加載試驗裝置裝藥結構進行了參數優化,并對優化結果進行了試驗驗證,模擬出的試驗曲線與火炮射擊的膛壓曲線上升段吻合較好,表明了這種方法適用于動態加載試驗裝置的設計,實現了通過實驗室單項試驗模擬樣品火炮膛內的壓力加載過程。

從試驗結果可以看出,下降段曲線和火炮射擊的膛壓曲線有較大的區別,如果需要全部曲線相似,需要增加設計參數,例如增加發射藥的燃速參數,發射藥的品種,同時增加部分設計參數的取值范圍,進行進一步的優化。