皂化廢堿液焚燒爐節能改造措施及方法

侯鳳云,趙士保,殷 義,韓大偉

(1.北京航天石化技術裝備工程有限公司,北京 100166;2.滄州旭陽化工有限公司,河北 滄州 061113)

在環己烷氧化生產環己酮的工業生產中,會產生大量有機皂化液,這種液體COD和pH值較高,不僅含有大量可回收的物質,也是一種難處理的有機廢水。若直接排放將造成嚴重的環境污染,普通的生化法難以進行有效處理[1],目前焚燒法是處理這類廢液最有效的方式[2],不僅可以徹底處理掉廢液中的有機物,而且可以回收熱量產蒸汽、回收無機鹽。近年一些環己酮裝置相繼擴能改造,皂化液排放量進一步增大,對處理技術提出了更高的要求,降本增效成為該行業亟待解決的問題。

河北某化工公司針對環己酮皂化液沿用了國內外通用的焚燒法進行處理,將皂化液中的有機酸鈉鹽轉化成碳酸鈉,作為副產品進行外賣。皂化液中有機物與輔助燃料燃燒時產生的熱量為1.27 MPa的飽和蒸汽,除本工序少部分自用外,大部分并入1.27 MPa蒸汽管網供其他工段使用。但由于天然氣的大量消耗使處理成本一直高居不下,節能改造成了該項目的重中之重。

1 廢堿液的物性

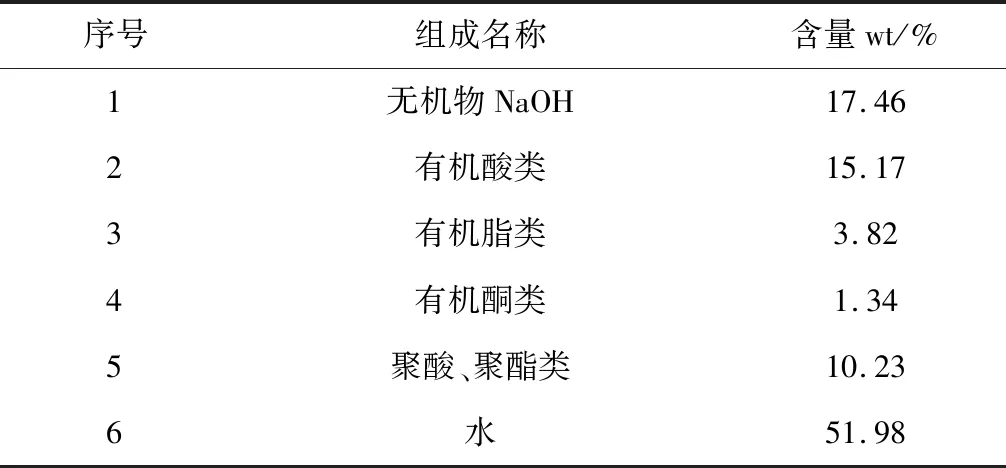

表1 皂化廢堿液組分

環己酮行業生產過程中產生的皂化廢堿液是一種棕黑色粘稠液體,有強烈的刺激性氣味,組成含量隨主裝置操作參數的波動略有變化,但主要含水、氫氧化鈉和一些有機酸類物質,由于溶液中氫氧化鈉含量較高而呈堿性;COD含量較高,不能生化處理。具體組分如表1。

由表1中可以看出,廢液中含水量高(約52%),熱值較低,不易完全燃燒。正常運行時需要消耗輔助燃料,同時需要保證廢液良好霧化效果與合理的整體燃燒組織可以改進其燃燒效率。

2 工藝流程及處理現狀

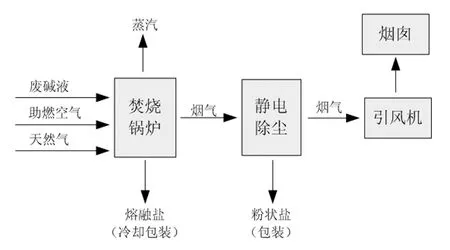

環己酮生產裝置產生的有機廢液成分因生產工藝的差別而有所不同,該化工公司生產的有機廢液組成為:氫氧化鈉18%,水52%,其余大都是有機酸,廢液最大處理量為14 m3/h。該公司采用鍋爐一體化裝備對廢堿液進行焚燒處理,回收熱量副產蒸汽和碳酸鈉。廢堿液經加壓霧化后噴入到焚燒內,與來自鼓風機的空氣混合燃燒,其中的氫氧化鈉被氧化成為碳酸鈉,一部分以熔融態形式從爐底流出,經冷卻裝置冷卻后加以收集,另一部分隨煙氣離開鍋爐進入靜電除塵器進行捕集。煙氣送入到電除塵器進行除塵后達標排放。采用天然氣作為輔助燃料,焚燒可產生1.57 MPa.g的飽和蒸汽。工藝流程如圖1 所示。

圖1 廢堿液焚燒處理工藝流程

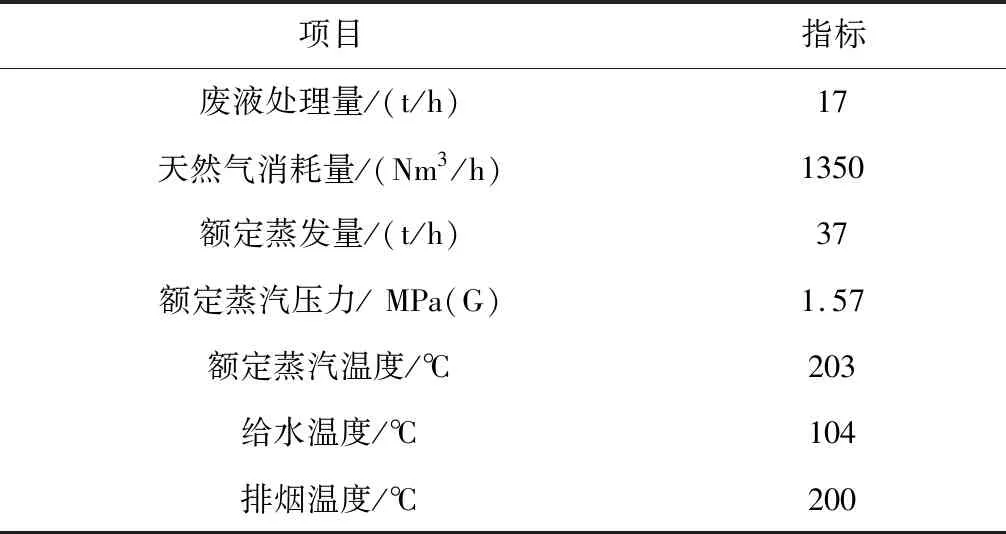

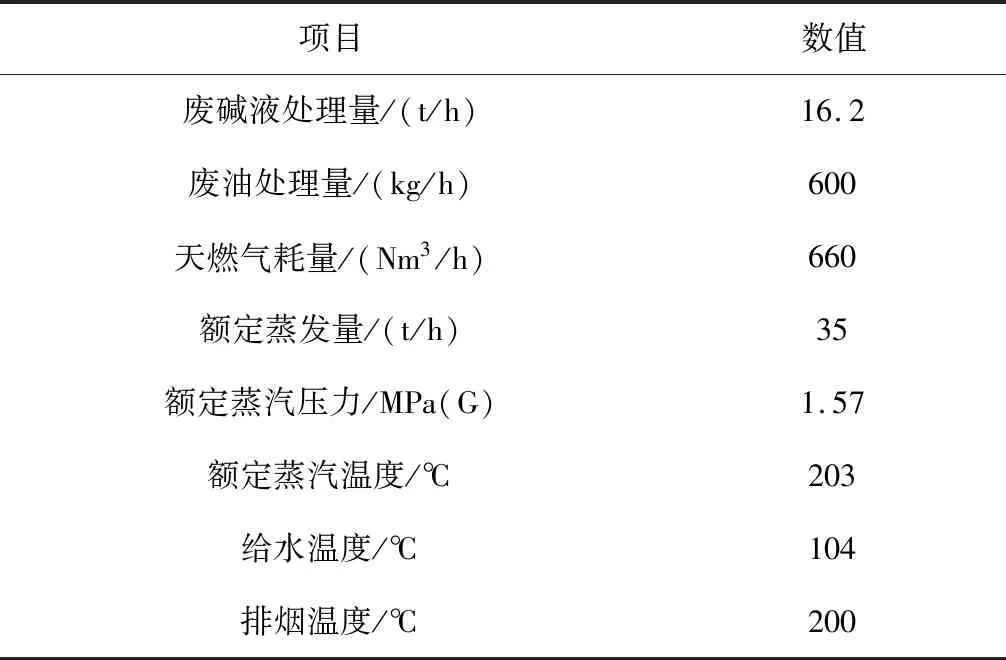

裝置的設計指標如表2。

表2 裝置的設計指標

裝置建成投產后,各項指標都能達到設置參數,但是長期運行下來,輔助燃料天燃氣耗量是個不可忽視的問題,使企業承擔了巨大的經濟負擔。因此,為節約運行費用,擬將部分天然氣燃料改用工廠主裝置生產的廢產品X油和輕油替代,從而進行相關的工藝、設備和管道等改造,不僅減少了天然氣耗量、同時進一步處理了副產品X油和輕油。

3 改造內容及改造措施

由于焚燒鍋爐的特殊設計形式,只考慮將頂部燃燒器進行改造,將原有的天然氣、廢液組合燃燒器改為天然氣、X油和廢液組合燃燒器。

3.1 X油與輕油的物料物性

X油與輕油都是工廠生產的副產品,含有大量有機物,熱值較高,正好可以作為焚燒廢堿液的輔助燃料。X油和輕油的物料物理性質見表3。

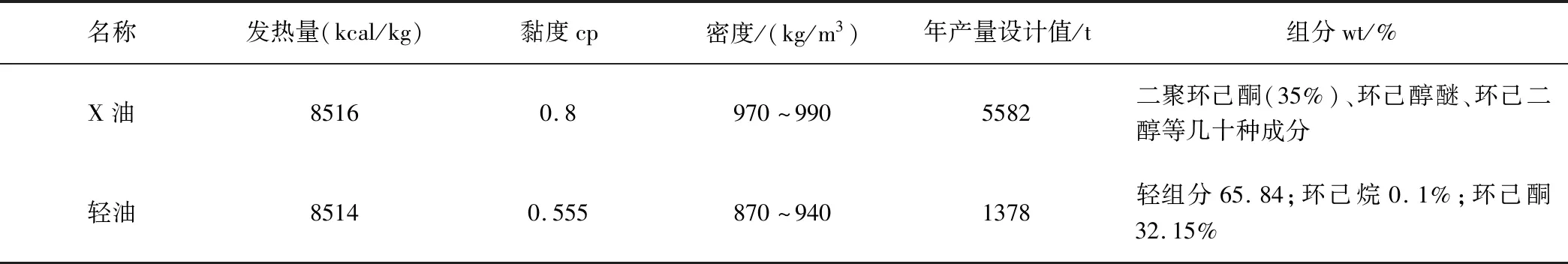

表3 X油和輕油的物料物理性質

3.2 改造措施

在原裝置界區內增設廢油儲罐,將原焚燒爐頂部的燃燒器改為天然氣、X油和廢液組合燃燒器。自界區外來得X油和輕油在廢油儲罐內混合后,經過濾器后由廢油泵加壓送入爐頂燃燒器進行焚燒,為了保證噴前壓力的穩定性,在泵后設置了回流調節壓力。同時為了保證燃燒的穩定性,在供油管路上設置了調節閥,根據爐內溫度對油的流量進行調節。為保證X油和輕油的流動性,在罐體和管道上都設置了蒸汽伴熱。

X油和輕油采用介質霧化,用焚燒自產的飽和蒸汽作為霧化介質。

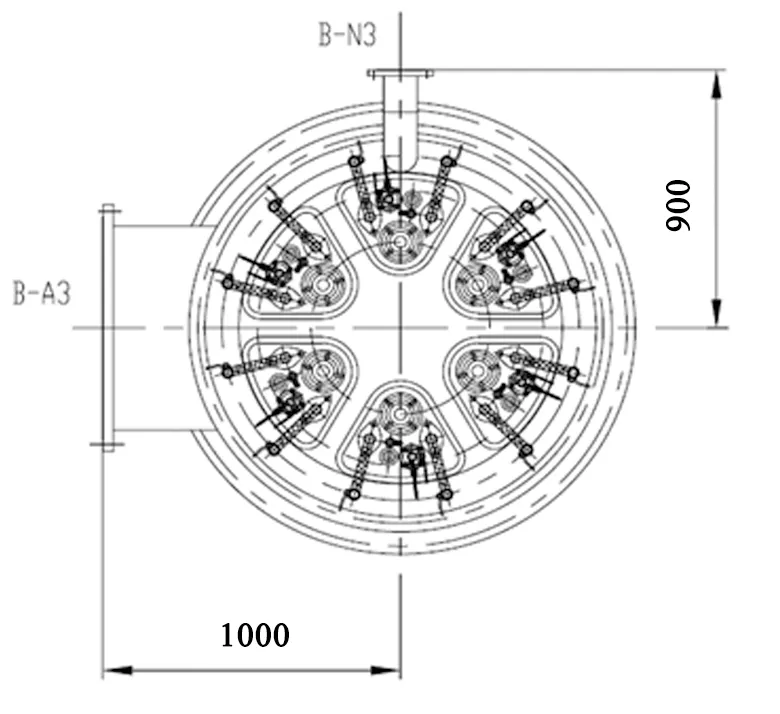

圖2 改造前燃燒器方案

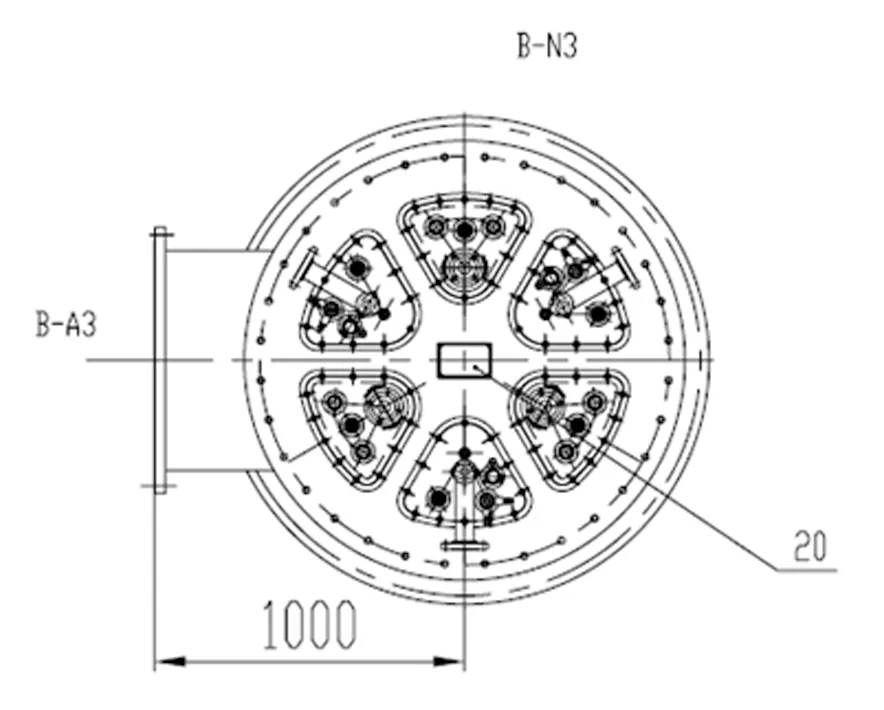

圖3 改造后燃燒器方案

3.3 改造效果分析

裝置改造后的實際運行數據如表4。

表4 裝置改造后的實際運行數據

裝置改造后,天然氣耗量從1350 Nm3/h降低到660 Nm3/h,大幅減小;天然氣單價按照3元/m3計,處理每噸廢液大約可節約天然氣42 m3,節約成本127元。通過改造可以使廢堿液處理成本每年節約1650萬元,既解決了工廠廢堿液和廢油處理難題,又節約了成本,為整個公司的穩定生產提供了保障。

4 結論

采用焚燒處理皂化廢堿液,不僅可以回收熱量產蒸汽還可以回收高純度的無機鹽;經過改造采用環己酮主裝置的副產品X油和輕油,替代原設計的輔助燃料天然氣,可以大大節約天然氣的耗量,同時解決了企業廢油的處理問題,降低處理成本,為企業減輕了三廢處理的經濟負擔。