水平井直井段壓力恢復試井工藝

劉志強

大慶油田有限責任公司測試技術服務分公司

目前國內外水平井壓力恢復試井施工工藝主要有3種:第1種方法是利用鉆修機通過鉆桿或油管將測試儀器輸送到測試目的深度,再利用鉆井液循環動力將水平井電纜對接工具與測試儀器組合;第2種方法是管柱預置式水平井測壓技術,通過作業方式將帶有封隔器的測壓短節下入到目的層段,生產一段時間后進行壓力恢復測試,該方法消除了井儲效應;第3種方法是連續油管測試,它是目前解決水平井測試最具備前景的方法[1]。采用上述任何方法進行水平井壓力恢復測試均需作業下入測試儀器,而且施工成本高、工作量大、周期長,由于作業后短期內近井地帶很難恢復正常狀態,因此測試結果存在不同程度的偏差。

直井鋼絲吊測法壓力恢復試井在我國各大油田已經廣泛應用,該方法是將儀器從采油井的油套環形空間下到油層中部深度進行測試。測試時不需要起出生產管柱,測試前采油井處于穩定生產狀態,測試的流動壓力等數據比其他方法更準確。但是,采用鋼絲吊測法進行水平井的壓力恢復試井,受井眼斜度影響測試儀器往往無法下入到油層中部深度。此時,儀器所處位置可能會發生流體相態分離、氣液界面移動等復雜井筒現象,導致測試的壓力恢復曲線異常,不能同步反映油層中部壓力信息[2]。筆者考慮影響水平井壓力恢復試井曲線形態的井筒內流體相態變化、氣液界面移動、壓力計下入位置等因素,結合水平井筒內流體分布規律探討了水平井直井段壓力恢復試井的有效施工方法,并與其他資料做了相互驗證。

1 影響壓力恢復試井曲線形態因素

1.1 相態分離

1.1.1 相態分離產生機理

以油氣兩相為例討論井筒相態分離現象的產生機理,當壓力低于原油泡點壓力時,原油中溶解的天然氣將分離出來。假設垂直管柱中充滿油氣混合物,如圖1(a),則管柱中混合物密度可表示為[3-4]

由于液相的體積百分比遠遠大于氣相的體積百分比,因此式(1)可簡化為

若忽略摩阻,那么管柱底部壓力等于頂部壓力加上混合物的靜液柱壓力,管柱底部壓力可表示為

關閉管柱頂、底部閥門后管柱內液相、氣相開始分離,如圖1(b)。假設液體不可壓縮且管柱體積恒定,那么相態分離后氣體體積與關閉閥門前氣泡體積相等。如果管柱溫度不變,那么關閉閥門后氣相平均壓力同樣與關閉閥門前氣泡的平均壓力相等,那么

發生相態分離前管柱頂部氣相產生的壓力為pT,管柱底部氣相產生的壓力

假設管柱中氣泡均勻分布,氣泡平均壓力可表示為

相態分離后管柱頂部氣壓比相態分離前壓力高,壓差為

式中,ρG為氣體密度,kg/m3;ρL為液體密度,kg/m3;為混為混合物密度,kg/m3;h為井筒中混合物深度,m;pB為井筒底部壓力,MPa;pB′為相態分離后井筒底部壓力,MPa;pT為井筒頂部壓力,MPa;pT′為相態分離后頂部壓力,MPa;pG為井筒底部氣相壓力,MPa;pG′為相態分離后井筒底部氣相壓力,MPa;ΔpT為相態分離前后井筒頂部產生的壓差,MPa;VL為管柱中單位體積混合物的液相體積百分數,%;VG為管柱中單位體積混合物的液相體積百分數,%。

由上述論證可見相態分離后管柱底部壓力也增加同樣的數值,此即井筒中相態分離產生機理。

1.1.2 相態分離產生條件

關井壓力恢復早期是否產生相態分離與井筒內氣油比、地層滲透特性及井周圍地層的污染情況有關[5-6]。相態分離現象形成條件為:(1)存在較好滲透性油層,為氣油快速涌入井筒提供條件;(2)近井筒周圍存在一定程度污染,形成了井壁阻力,有助于異常壓力快速形成;(3)原油泡點壓力較高、地飽壓差小,井底具有較多已分離氣體,容易造成明顯的相態分離;(4)多套油氣層并存。

1.1.3 相態分離對曲線產生的影響

(1)壓力恢復曲線早期段出現“駝峰”形態,影響早期段曲線擬合,一般“駝峰”持續的時間因相態分離程度不同各有差異。

(2)井筒內相態分離量大,壓力恢復曲線在雙對數導數圖中表現為最大值陡然下降,中間一段數據缺失。如果關井時間足夠長,壓力回升可達到徑向流作用段。

(3)井筒內相態分離量小,壓力恢復曲線在雙對數導數圖中的曲線形態下降較陡,而后又上升呈“V”型特征,最后達到徑向流動期。

1.2 氣液界面的移動

Matar和Santo認為井筒氣液界面的變動會在產層和測點間產生與時間相關的壓力偏移[7-8]。圖2(a)中,氣液界面位于射孔深度之下,2支壓力計記錄的油層中部深度處的壓力為pw(假設氣體密度可忽略不計)

圖2 氣液界面流經射孔層段和壓力計下深處示意圖Fig.2 The gas-liquid interface flowing through perforated zones and the manometer depth

圖2(b)中,氣液界面上升到射孔深度之上,當界面繼續上升時,2支壓力計記錄的壓力相同,有

圖2(c)中,氣液界面上升至下壓力計之上,下壓力計記錄的壓力為pw減去與時間無關的靜液柱壓力(即下壓力計下深與油層中部間液柱壓力),上壓力計記錄的壓力為pw減去與時間相關的液柱壓力,有

圖2(d)中,氣液界面超過2個壓力計,雖然界面繼續升高,此時2個壓力計記錄壓力分別為pw減去與時間無關的液柱壓力(即下壓力計下深與油層中部間液柱壓力),有

式中,pw為油層中部壓力,MPa;ρ混為井筒內液體的混合密度,kg/m3;t為時間,s;h1為壓力計 1 下入深度,m;h(t)為隨時間變化的壓力計沉沒深度,m;pg1為壓力計1下入點處壓力,MPa;pg2為壓力計2下入點處壓力,MPa。

2 施工工藝優化

2.1 井筒內流體分布

正常生產的水平井自上而下依次為氣柱段、泡沫段、油氣水段和油水混合段。氣液界面位置隨泵的沉沒度變化而變化。當沉沒度較大時,氣液界面位于泵吸入口以上,沉沒度較小時,氣液界面位于泵吸入口以下較遠處。氣液界面的理論臨界位置是井筒內液柱壓力等于該處原油泡點壓力處。水平井關井后,隨著壓力恢復的進行井筒內游離的氣體被壓縮進入泡沫段,泡沫段與油水接觸面上移。

2.2 儀器下入位置選擇

為盡量消除井筒內相態變化、氣液界面移動對儀器實測壓力造成的影響,必須將儀器下過氣液界面至儀器遇阻后為止。采用二次施工法完成水平井壓力恢復測試,首次施工確定儀器遇阻位置及該處液柱壓力;調整儀器下入點處液柱壓力大于該處原油泡點壓力(塔里木油田曾采取測試前短期關井1~2 h實現壓力調整);測試靜壓力,且測試前宜放凈套管內氣體以縮短相態分離時間。

2.3 泡點壓力計算方法

泡點壓力為溫度一定的情況下開始從液相中分離出第一批氣泡的壓力,當溫度改變時原油的泡點壓力也將改變,因此采用Standing公式[9-10]將油層中部泡點壓力折算到下入點處泡點壓力。

式中,pb為泡點壓力 (絕對),MPa;RP為生產油氣比,m3/m3;γg為實際分離條件下天然氣的相對密度;a為計算指數;γAPI為天然氣的原始相對密度;γo為原油的原始相對密度;T為油藏實際溫度,℃。

2.4 油層中部靜壓組成

控制相態變化的實質是控制了儀器測試壓力與油層中部壓力同步變化的程度。盡管水平井關井后下入點以下仍發生油水的重力分離,但因所處壓力均大于泡點壓力所以無氣體溢出,無氣液界面產生,短暫的相態分離迅速被井筒儲集效應湮滅。關井后地層流體緩慢進入井筒,儀器下方油水充分發生重力分離,混合液體密度僅與含水率有關,下入點與油層中部之間不會產生液體密度突變,所以測試點壓力與油層同步變化。因此,油層中部壓力可以由式(18)進行折算[9-10]。

式中,pA為直井段儀器下入點處壓力,MPa;ρ為井筒內混合液的密度,kg/m3;hBA為儀器下入點A處至油層中部處B點的垂直深度,m。

3 實例應用

Y7井是P油田的一口致密油水平井,大規模體積壓裂后采取彈性開采。該井設計井深3 791 m,垂深1 559~1 583 m,水平段長1 547 m。壓裂裂縫11條,井間地震監測裂縫傾角平均82.7°。2014年采取管柱預置法測試壓力恢復,儀器下到了油層中部深度。為探索水平井直井段壓力恢復試井可行性,2015年采用鋼絲吊測法進行了直井段壓力恢復對比測試,第1次測試未調整儀器下入點處流動壓力,第2次測試采用二次施工法進行,壓力恢復測試前預先調整下入點處液柱壓力大于該處原油泡點壓力,Y7井的具體測試施工信息見表1。

表1 2015年Y7井測試施工信息Table 1 Test construction information of Y7 well in 2015

圖3為2014年采取管柱預置法測試的Y7井壓力恢復曲線,可以看出壓力曲線早期恢復正常,沒有出現相態分離現象,壓力恢復曲線在A點附近呈現平面徑向流階段,在B點附近出現短時徑向流階段后又呈現線性流動階段,水平井滲流特征極為明顯[11-13]。

圖3 Y7井2014年水平段壓力導數雙對數曲線Fig.3 Vertical section pressure derivative log-log plot of Y7 in 2014

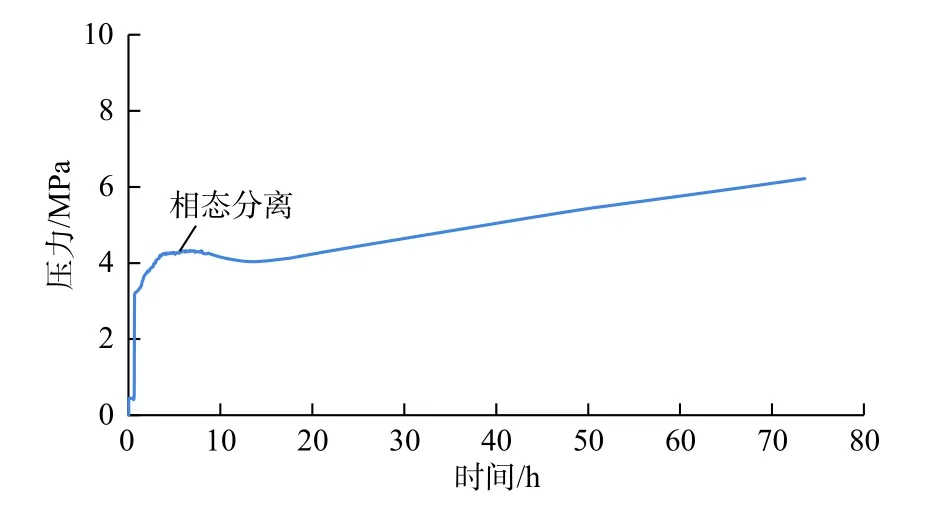

圖4為2015年第1次采取直井段鋼絲吊測方式測試的Y7井壓力恢復曲線局部放大圖,測試前沒有調整儀器下入點流動壓力,可以看出在0~10 h壓力恢復曲線呈現先快速上升又緩慢下降現象,之后又開始緩慢恢復。該曲線特征說明井筒中發生了相態分離現象,相態分離的出現掩蓋了Y7井的第一次平面徑向流滲流特征,不利于試井解釋模型的選擇,解釋出的參數誤差較大。

圖5為2015年第2次采取直井段鋼絲吊測方式測試的Y7井壓力恢復曲線,測試前采取二次施工法調整了儀器下入點流動壓力大于該點的原油泡點壓力。從圖5可以看出采取鋼絲吊測法測試的Y7井直井段壓力恢復曲線形態與2014年采取管柱預置法測試的Y7水平段壓力恢復曲線形態幾乎完全相同,說明采取二次施工法消除了水平井直井段壓力恢復試井儀器下入位置處可能發生的氣液界面移動及相態分離現象,測試的儀器下入點處直井段壓力可以同步反映油層中部壓力。

2015年采取直井段吊測結合二次施工法測試的Y7井壓力恢復曲線,反映的水平井滲流特征也非常明顯,Y7井在C點呈現平面徑向流階段,恢復一段時間后在D點先呈現平面徑向流后又呈現線性流階段[14-18],該特征極大方便了試井解釋模型的選擇。

表2為Y7井2014年與2015年壓力恢復試井解釋成果,可以看出:2次解釋的Y7井水平滲透率、原始地層壓力變化不大。裂縫擬合初始設定值為90°,軟件擬合后裂縫角度分別為 82°、83°、80°,說明裂縫并沒有垂直井身延伸,裂縫角度逐漸變小表明裂縫存在閉合;裂縫從11條減少到10條,也說明該水平井隨著彈性開采的進行裂縫在逐漸閉合;裂縫角度和條數的變化導致了徑向滲透率變小,縱向與徑向滲透率比值逐漸增大,裂縫導流能力下降。這些參數變化規律都符合了國內外大多數致密油水平井彈性開發特點。

圖4 發生相態分離的Y7井局部壓力恢復曲線Fig.4 Local pressure recovery curve of Y7 well with phase separation

圖5 Y7井2015年直井段壓力導數雙對數曲線Fig.5 Pressure derivative log-log plot of Y7 well in 2015

4 結論

(1)影響水平井壓力恢復曲線形態的因素以井筒內油氣水的相態變化為主,壓力計下入位置及氣液界面的移動將影響實測壓力與真實壓力的同步變化程度。

表2 Y7井2014年與2015年壓力恢復試井解釋結果Table 2 Pressure build-up testing interpretation of Y7 well in 2014 & 2015

(2)應采用二次施工法進行水平井直井段壓力恢復試井。首次施工確定儀器下入位置及該處測試前液柱壓力,第二次施工靜壓力測試前應預先調整下入點處液柱壓力大于該處原油泡點壓力。

(3)水平井直井段壓力恢復試井施工工藝是有效的,通過選擇儀器下入位置、調整下入位置處液柱壓力克服了相態變化、氣液界面移動對壓力恢復曲線的影響,其試井解釋結果能夠反映水平井油層中部滲流信息。