海綿鈦副產品氯化鎂高溫氣相氧化反應器內流場的模擬研究

何澤玉,李曉飛,牛麗萍,張廷安

(東北大學 多金屬共生礦生態化利用教育部重點實驗室,遼寧 沈陽 110819)

0 引 言

金屬鈦不僅比強度高,而且具有良好的耐熱性、低溫韌性、低溫超導性以及耐腐蝕性等優點,是一種優良的結構與功能材料[1],被廣泛應用于航空航天、艦船制造、石油化工、交通運輸、兵器、電力、建筑、醫療、冶金和輕工業等眾多領域[2-3]。海綿鈦的工業生產方法主要為Kroll 法。盡管Kroll法存在能耗高,還原效率低等缺點[4],但其操作溫度低,原料適應性強,使得Kroll 法處于海綿鈦工業生產的主導地位。

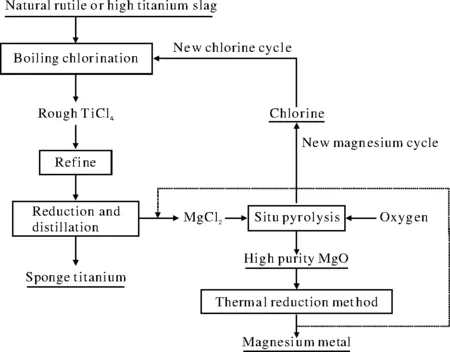

利用Kroll 法生產海綿鈦會產生大量MgCl2。為了實現原料的循環使用,必須通過電解設備對MgCl2進行電解,從而得到Mg和Cl2。但MgCl2電解設備投資大,能耗高,因此我國大部分海綿鈦生產廠家直接外購原料四氯化鈦,通過鎂熱還原法來生產海綿鈦。此時,產生的MgO常作為固體廢料低價出售,經濟價值無法得到充分利用[5]。針對該現狀,東北大學研究人員提出“原位熱解-熱法還原煉鎂”海綿鈦清潔生產新工藝,即還原蒸餾產生的氣態MgCl2直接氧化熱解制備高純MgO及Cl2。該方法可充分利用廢棄資源和能源,實現短流程、低成本制備超細高純度MgO。圖1為該新流程的技術路線圖[6-7]。高純度MgO不僅可作為生產鎂的原料,基于其優良的耐酸堿性和電絕緣性,還可被廣泛應用于冶金、化工、微電子等領域[8-9]。產物Cl2可用于加碳沸騰氯化工藝或直接液化形成氯產品。對于外購四氯化鈦原料的企業,制備的高純MgO粉體可作為產品直接銷售。

圖1 海綿鈦清潔生產新工藝流程圖Fig.1 New process flow chart for sponge titanium cleaning production

近些年,研究人員針對氯化物的熱解反應器進行了研究。日本Kobata等人[10]研究了TiO2在氣霧反應器中的生成速率和粒徑大小。楊緒壯等人[11]系統總結了反應器的結構和其流動關系并分析了結構對流動過程的影響。Jain等人[12]研究了表面反應在氣溶膠反應器中生成二氧化鈦的作用。Pratsinis等人[13]研究了鈦的氧化還原熱力學,并提出了一種氧濃度隨表觀速率常數而變化的氧化動力學機制。由于MgCl2在熱解過程中的熱解溫度較高,類似熱解四氯化鈦的裝置并不能直接用于MgCl2的熱解。然而,針對MgCl2熱解設備和反應原理相關的研究工作不多。華東理工大學黃瓊珠等人[14]研究了MgCl2的熱解機理和中間形態,并得到了適宜的反應溫度。東北大學王文博等人[15-16]對MgCl2熱解裝置進行了研究,通過對反應熱力學、熱化學的計算以及實驗模擬來確定氣相反應的主反應器文丘里管的尺寸。然而,該研究設計的氣相反應器依然難以實現MgCl2的氣相氧化熱解過程。

因此,本課題針對“海綿鈦生產中新的鎂、氯循環”中的關鍵步驟——氣相MgCl2氧化熱解,采用數值模擬和物理模擬對反應器模型中的速度場與濃度場進行研究,為MgCl2氧化熱解反應器的設計提供理論依據與數據支撐。

1 實 驗

1.1 反應器設計

以氧化反應器結構[17]為基礎,經簡化處理,設計了2種不同進氣方式的氣相氧化反應器模型。采用有機玻璃制作反應器模型。

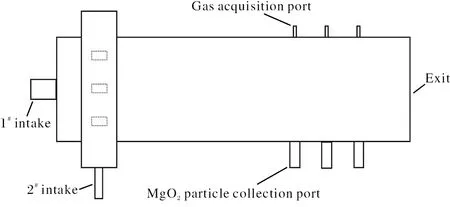

氣相氧化反應器模型一如圖2所示,管內徑為18 cm,管外徑為20 cm,管長100 cm。該模型采用簡單雙進氣方式,進氣口內徑為2.5 cm,左側軸向進氣口為1#進氣口,徑向進氣口為2#進氣口。在上方距離出口每隔12.5 cm有一個直徑為1 cm的采氣口,從左往右標為位置一、位置二、位置三。在管道下方與采氣口相對應的位置設有直徑為5 cm的氧化鎂顆粒承接口。

圖2 簡單雙進氣口反應器模型示意圖Fig.2 Schematic diagram of simple dual inlet ports reactor model

氣相氧化反應器模型二如圖3所示,管內徑為18 cm,管外徑為20 cm,管長100 cm。該模型采用環向四口進氣方式,進氣口內徑為2.5 cm,左側軸向進氣口為1#進氣口,徑向進氣口為2#進氣口。在反應器上方出口處每隔12.5 cm有一個直徑為1 cm的采氣口,從左往右標為位置一、位置二、位置三。在下方與采氣口相對應的位置設有直徑為5 cm的氧化鎂顆粒承接口。

圖3 環向四進氣口反應器模型示意圖Fig.3 Schematic diagram of circumferential four-port reactor model

N2和CO2的摩爾質量相差較大,與MgCl2和O2在高溫狀態下相似,與此同時,這2種氣體對環境沒有污染且沒有毒性,因此分別使用N2和CO2進行模擬預熱的MgCl2(g)和高溫的O2。分別在雙進氣口反應器和環向四進氣口反應器的3個取樣位置,沿徑向截面等距選取采樣點,如圖4所示。N2由反應器的1#進氣口輸入,CO2由徑向2#進氣口輸入,在反應器內混合。

圖4 徑向氣體采樣點示意圖Fig.4 Diagram of radial gas sampling points

1.2 物理模擬

1.2.1 濃度場的測定

以CO2跟N2的混合來模擬MgCl2氣體跟O2的混合。分別在模型一和模型二不同進氣方式下進行模擬實驗,由氣瓶提供氣體,通過流量計改變N2與CO2的流量比。進行6種不同流量比的模擬實驗,分別為9∶1、8∶1、7∶1、6∶1、5∶1、4∶1。待通氣穩定后,使用雷博3040系列智能煙氣綜合測量系統測量反應器位置一、位置二、位置三的27個采樣點的 CO2瞬時濃度,并記錄。然后,根據各采樣點的CO2濃度計算氣體混合不均勻度。制作2種模型氣體混合不均勻度隨流量比變化的趨勢圖。

1.2.2 速度場的測定

根據模型一、模型二的氣體混合不均勻度隨流量比變化趨勢圖,發現當N2與CO2氣體的流量比到達一定值時,氣體混合不均勻度M值會最小,說明此時氣體的混合程度最好。

在氣體混合程度最佳條件下,對模型一由1#進氣口以載氣的方式加入示蹤粒子聚苯乙烯,采用三維粒子圖像測速儀(PIV) 拍攝流場中粒子的位置。設定反應器內通入N2的流量為1 500 m3/h,CO2的流量為250 m3/h。

1.3 數值模擬

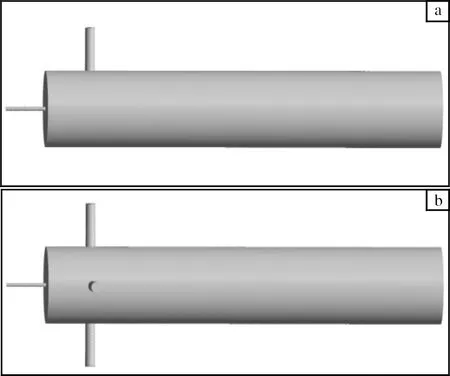

以物理模型為基礎,采用GAMBIT軟件進行幾何模型的繪制并生成用于FLUENT數值模擬軟件計算的等比例反應器數學模型。圖5為簡單雙進氣口和環向四入口2種反應器的幾何模型圖。在質量守恒方程的基礎上,將標準k-ε模型[18]應用于該湍流過程,通過改變邊界條件獲得不同條件下模型內的濃度場與速度場。對于通用守恒方程形式:

(1)

標準k-ε兩方程模型的控制方程如下:

(2)

(3)

式中,ρ為流體密度;t為時間;μ為流體的動力粘度;Sφ為廣義源項;k為紊流脈動動能;φ為通用變量;Γφ為廣義擴散系數;c1、c2、cμ為經驗常數;σk、σε為粘性常數;μt為湍流粘度,μt=ρcμk2/ε;ε為粘性耗散率,ε=CDk2/3/l(l為耗散尺度、CD為系數)。

圖5 簡單雙進氣口和環向四入口2種反應器的幾何模型Fig.5 Geometry models of two kinds of reactors: (a)modle one;(b)modle two

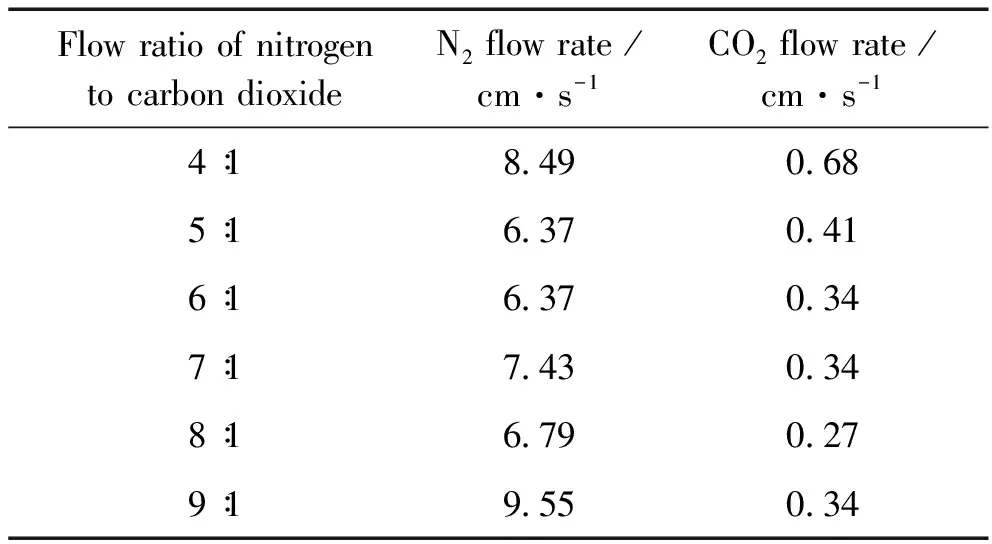

查閱資料并計算得出模型參數值[11]:c1=1.44,c2=1.92,cμ=0.09,σk=1.0,σε=1.3;數值模擬實驗條件見表1。

表1反應器模型入口氣體流速

Table 1 Gas flow rate at the inlet of the reactor model

2 結果與討論

2.1 氣相氧化反應器物理模擬

2.1.1 流量比對反應器內氣相混合均勻程度的影響

圖6為模型一反應器在溫度20 ℃條件下,N2和CO2流量比分別為9∶1、7∶1和5∶1時,3個取樣位置的CO2濃度曲線。從圖6可以看出,隨著取樣點徑向位置的下移,CO2的濃度逐漸增加;取樣位置越靠近出口,3個取樣點的CO2濃度隨之升高,說明隨著CO2和N2在管道中的流動,氣體混合程度增加。

圖6 不同流量比下的CO2濃度分布曲線Fig.6 Curves of CO2 concentration distribution at different flow ratios:(a)flow ratio of 9∶1;(b)flow ratio of 7∶1;(c)flow ratio of 5∶1

從圖6還可以看出,隨著N2與CO2流量比的降低,每個取樣點的CO2濃度隨之升高,位置一的最低濃度從2%升高到3.5%,位置三的最高濃度從7%升高至8.3%,說明隨著N2與CO2流量比的降低,反應器內氣相的混合程度有所上升。

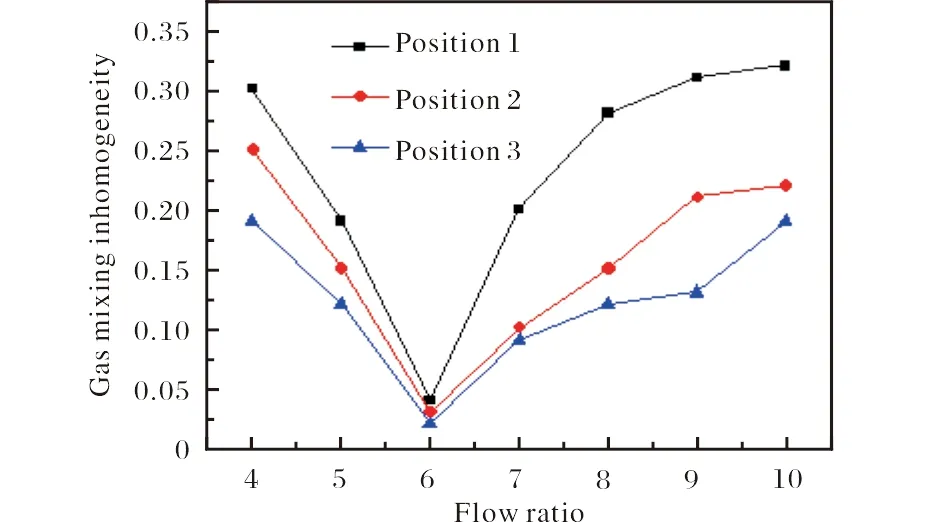

2.1.2 進氣方式對混合均勻程度的影響

圖7和圖8為在2種模型中不同位置的氣體混合不均勻度隨著流量比變化的趨勢圖。對于2種模型,在3個不同取樣位置,氣體混合不均勻度先降后升,并在流量比為6∶1時達到最小值。該趨勢表明CO2在N2中的混合均勻度與流量比呈非線性關系。對于2種反應器模型,流量比為6∶1時氣體混合最均勻。

圖7 模型一氣體混合不均勻度隨流量比變化曲線Fig.7 Curves of gas mixing inhomogeneity with flow ratio in model one

圖8 模型二氣體混合不均勻度隨流量比變化曲線Fig.8 Curves of gas mixing inhomogeneity with flow ratio in model two

模型一的氣體混合不均勻度在0.04~0.35之間,模型二的氣體混合不均勻度在0.02~0.35之間,這2種模型所對應的不均勻度都較小,可用于N2與CO2氣體混合。在流量比相同時,模型一的氣體混合不均勻度高于模型二,說明模型二更有利于N2與CO2氣體的均勻混合。

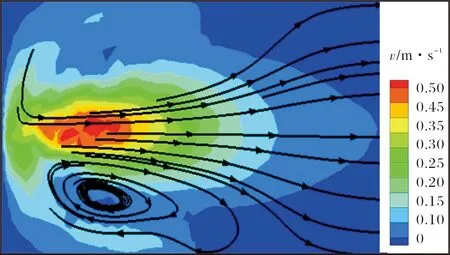

2.1.3 氣相氧化反應器內氣體速度場的研究

圖9為在最佳氣體流量比6∶1時模型一反應器內的速度云圖和流速跡線圖。從圖9可以看出,管道中氣體有2個明顯的高速區域,一個位于中軸處,流速達到0.5 m/s,另一個位于中軸下方,流速約為0.2 m/s,分別是N2和CO2的進氣口;圖9中存在3條低速區,可以說明在該模型中氣體混合并不均勻;在2種氣體高速區存在一個較大的環流,該環流的出現有利于2種氣體的均勻混合。在其他區域則沒有類似的環流出現。

圖9 模型一的速度云圖和PIV拍攝跡線圖Fig.9 Speed cloud and PIV shooting trace of model one

圖10為在最佳氣體流量比6∶1時模型二反應器內的速度云圖和流速跡線圖。從圖10可以看出,高流速區位于管道中軸,最高流速達到0.5 m/s;2個低速區均位于管壁表面的位置。與圖9相比,圖10中氣體的流動軌跡更為混亂,存在3個較大的環流,這更有利于CO2和N2混合,但是進氣口處的環流可能會對產物的帶出以及結疤問題產生一定的負面影響。

2.2 氣相氧化反應器數值模擬

2.2.1 流量比對氣相混合均勻程度的影響

對模型一進行數值模擬,得到如圖11所示不同流量比下CO2的濃度分布云圖。從圖11可以看出,管道底部的CO2濃度較高,并隨著氣體在管道中的流動逐漸擴散至管道中。在流量比為6∶1時,管道內部的濃度云圖較其他圖更均勻,證實了在該流量比下,CO2和N2的混合均勻度較高。

圖10 模型二的速度云圖和PIV拍攝跡線圖Fig.10 Speed cloud and PIV shooting trace of model two

圖11 不同流量比下模型一中的CO2濃度分布云圖Fig.11 Concentration distribution of carbon dioxide at different flow ratios of model one

2.2.2 進氣方式對混合均勻程度的影響

圖12為N2與CO2流量比6∶1時,2種模型中的CO2濃度分布云圖。從圖12可以看出,在模型一中管道底部的CO2濃度較大,最大值達到0.06;模型二中的CO2濃度分布更為均勻,不存在明顯的濃度差,整個管道內的濃度大約為0.04。該數值模擬結果與物理模擬的結果一致,驗證了數值模擬計算的正確性。

圖12 流量比為6∶1時2種模型中的CO2濃度分布云圖Fig.12 Cloud maps of CO2 concentration distribution in two models with flow ratio of 6∶1: (a)model one; (b)model two

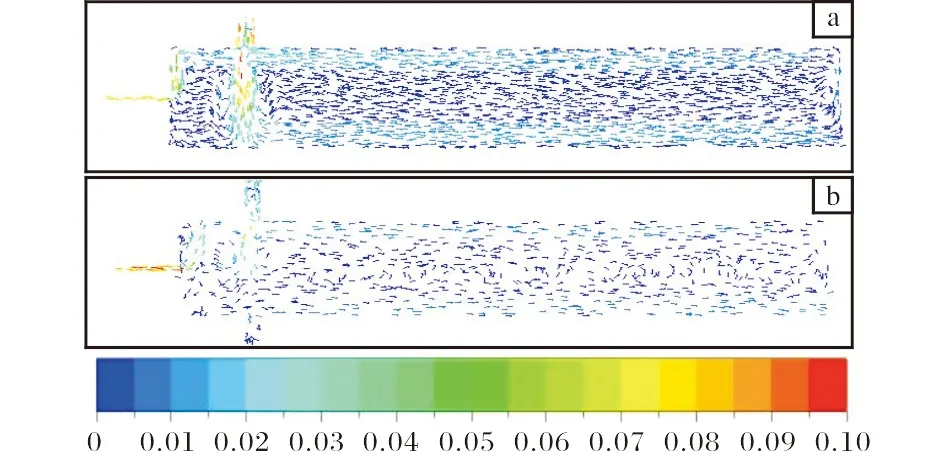

2.2.3 氣相氧化反應器內氣體速度場的研究

圖13為在流量比6∶1條件下,2種模型的氣體速度矢量圖。從圖13a可以看出,在模型一中速度場整體的趨勢近似一致,表現為在CO2入口處速度較大,形成垂直向下的流動趨勢,在CO2入口后方,反應器內的N2與CO2氣體形成的流場更偏向于平推流。從圖13b可以看出,環向四入口反應器各個入口的速度相比于單入口反應器減弱,在反應器的軸線位置產生湍流混合效果,有利于N2與CO2的均勻混合。

圖13 流量比為6∶1時2種模型的氣體速度矢量圖Fig.13 Speed vector illustrations of gases in two models with flow ratio of 6∶1: (a)modle one;(b)modle two

選取與PIV拍攝位置相同的截面,對2種反應器進行數值模擬的速度場計算處理,結果如圖14和圖15所示。

圖14 模型一反應器內數值模擬流場圖Fig.14 Numerical simulation flow field diagram in model one

圖15 模型二反應器內數值模擬流場圖Fig.15 Numerical simulation flow field diagram in model two

對比圖14和圖9可以看出,在模型一反應器內,經過數值模擬獲得的流場圖與PIV拍攝獲得的速度云圖整體流動趨勢相似:中間位置速度較大,越靠近管壁,速度越小;速度方向整體由左向右,并且氣體流動軌跡趨于平穩,在模型一反應器的中軸下方形成一個大的環流。但在數值模擬流場圖中,存在較多低速區,這可能是因為模擬過程中的流動較為理想化,實際反應器中存在較多影響因素導致。

對比圖15和圖10可知,在模型二反應器內,經過數值模擬獲得的流場圖與PIV拍攝獲得的速度云圖的整體流動趨勢相似,模型二反應器內依然是中間位置速度較大,靠近管壁,速度減小。大部分氣體由模型反應器中軸位置流出,但形成環流較多。由PIV流場圖與模擬流場圖對比可以看出,模型一和模型二的數值模擬結果都與物理模擬結果一致,驗證了數值模擬計算的正確性。

3 結 論

(1)物理模擬中,在N2與CO2流量比為6∶1時,采用模型二的進氣方式,氣體混合不均勻度最低為0.02,此時氣體混合程度最佳。

(2)模型一和模型二反應器均是在中間位置氣流速度較大,越靠近管壁,速度越小,氣體流動軌跡趨于平穩。在模型一反應器的中軸下方形成一個大的環流;模型二的大部分氣體從中軸位置流出,在左側進氣口上下各形成一個環流,利于混合,但可能會對產物的帶出產生不利影響以及造成結疤問題。

(3)通過Fluent軟件數值模擬獲得的速度場與PIV拍攝獲得的速度場相吻合。