基于PLC步進(jìn)算法的計時控制應(yīng)用

文/張環(huán) 高瑋 歐陽明 邱昌耀

1 計時控制指令及原理

PLC控制方式種類繁多,本文以應(yīng)用最廣泛的步進(jìn)及計時控制方式作為研究對象,深入分析其工作原理及研究應(yīng)用。PLC步進(jìn)控制其實(shí)就是大多數(shù)場合所使用到的“啟保停”,里面包含了幾個非常基礎(chǔ)的指令Set,Reset;而如果需要將步進(jìn)控制方式應(yīng)用得更加廣泛,需要借助計時控制指令;PLC步進(jìn)計時控制最基本的指令是S_ODT(延時通計時器)和S_OFFDT(延時斷計時器),其他很多復(fù)雜計時都是在此基礎(chǔ)之上進(jìn)行擴(kuò)展編程的。

在CPU的存儲器中,為定時器保留有存儲區(qū)。該存儲區(qū)為每一個定時器地址保留一個16Bit的字。梯形圖邏輯支持256個定時器,利用時鐘計時刷新定時器字,按照系統(tǒng)規(guī)定的時間間隔為單位減少給定時間值,一直到時間值等于“0”。

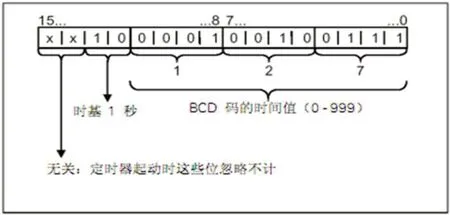

對于時間值:定時器字的位0至位9包含二進(jìn)制碼的時間值,時間值按單位個數(shù)給出。時間刷新按時基規(guī)定的時間間隔為單位減少時間值。時間值逐漸連續(xù)減少,一直到0.時間值可以以二進(jìn)制,十六進(jìn)制和BCD格式輸入累加器1的低位字。

W#16#wxyz

S5T#aH_bM_cS_dMS

--- 其中:W = 時基(即時間間隔或分辨率)

xyz = 二-十進(jìn)制格式的時間值

H = 小時,M = 分鐘,S = 秒,MS = 毫秒;a,b,c,d由用戶定義,時基自動選擇,時間值按其所取時基取整為下一個較小的數(shù),輸入的最大時間是9990秒,或者2H_46M_30S.

定時器單元中的位組態(tài):當(dāng)定時器啟動時,定時器單元的內(nèi)容用作時間值。定時器單元的位0至位11為二-十進(jìn)制格式的時間值。位12和位13包含二進(jìn)制碼的時基。定時器單元的內(nèi)容(如圖1所示),其中定時器值為127,時基為1秒。

圖1

2 步進(jìn)控制的程序編寫及長鏈條自動加油機(jī)控制設(shè)計

很多工業(yè)工廠內(nèi)都存在大型機(jī)械長鏈條系統(tǒng),既然是大型機(jī)械設(shè)備,就需要潤滑,而國內(nèi)很多都是直接在鏈條控制系統(tǒng)外額外再采購一套國外的自動加油系統(tǒng)(應(yīng)用比較廣泛是SKF公司),這種進(jìn)口設(shè)備是通過一種小型控制器,通過單片機(jī)算法,得出鏈條的運(yùn)行狀態(tài)進(jìn)行計時和計數(shù)自動加油。但是這種設(shè)備核心是一個黑匣子,不僅價格昂貴,采購周期長,并且維護(hù)成本也很高。基于以上情況,我們通過研究其工作模式,計劃在PLC中,通過優(yōu)化步進(jìn)計時和計數(shù)功能,自主完成其同樣的功能。

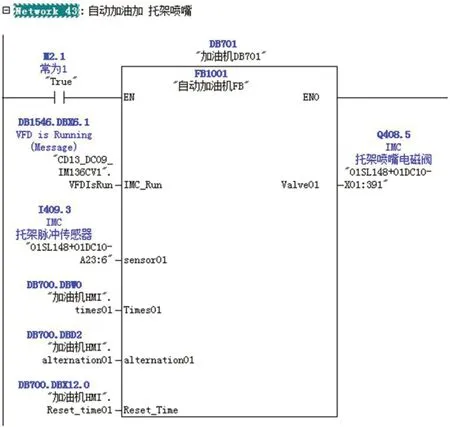

圖2

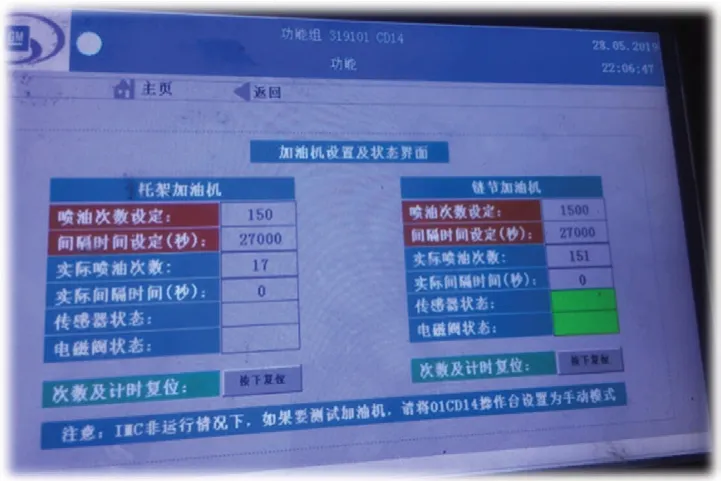

圖3

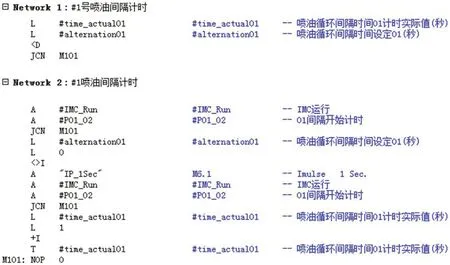

圖4

圖5

圖6

一般來說,加油機(jī)需要檢測鏈條運(yùn)行信號,噴油次數(shù),噴油間隔和噴油持續(xù)時長。加油機(jī)通過檢測到鏈條運(yùn)行信號,對關(guān)鍵部位進(jìn)行噴油(噴油時間可調(diào)),一直持續(xù)到設(shè)定的噴油次數(shù)后,會進(jìn)入間隔等待模式,等待噴油間隔時間結(jié)束后,再次進(jìn)入噴油模式,這個是一個無限循環(huán)的過程。在理解其工作模式后,我們研究通過PLC完成了一個可以實(shí)現(xiàn)同樣的功能的程序功能塊(如圖2所示),并且實(shí)現(xiàn)了在HMI控制面板上參數(shù)設(shè)定的功能(如圖3所示)。

我們將鏈條運(yùn)行信號,噴油檢測傳感器信號,噴油次數(shù),間隔時間作為輸入信號放到功能塊的輸入引腳,而噴油電磁閥作為功能塊輸出引腳。在功能塊內(nèi)部步進(jìn)算法程序編寫(如圖4所示)及算法優(yōu)化(如圖5所示)。

通過PLC強(qiáng)大的編程運(yùn)算能力,將本來看起來神秘?zé)o比的SKF進(jìn)口控制邏輯完全透明化,也是基于PLC本身的步進(jìn)和計時功能的深度研究的成果,不僅便捷了設(shè)備人員的操作和維護(hù),更加大大降低了設(shè)備成本的支出。

3 步進(jìn)計時控制的工藝設(shè)備系統(tǒng)智能分段關(guān)機(jī)

主機(jī)廠之前設(shè)備都是系統(tǒng)內(nèi)最后一臺車離開系統(tǒng)之后,設(shè)備才開始關(guān)機(jī);設(shè)備人員經(jīng)過研究發(fā)現(xiàn),可以通過實(shí)時記錄最后一臺車的位置,可以提前分段關(guān)機(jī);經(jīng)過程序改進(jìn),在程序里面實(shí)時監(jiān)控車輛位置,當(dāng)系統(tǒng)最后一臺車進(jìn)入時,開啟設(shè)備分段關(guān)機(jī)模式,此時前處理系統(tǒng)就根據(jù)最后那臺車的實(shí)時位置,一步一步將系統(tǒng)進(jìn)行分段關(guān)閉,此處我們在程序改進(jìn)上對于步進(jìn)計時也是一個非常典型的應(yīng)用,不需要花費(fèi)太多的成本,就可以年節(jié)省設(shè)備能源消耗約200萬元RMB,同時也優(yōu)化了設(shè)備運(yùn)行方式(如圖6所示)。

由此可見,基于PLC步進(jìn)算法的計時控制研究具有很強(qiáng)的實(shí)際應(yīng)用價值,不僅提供了復(fù)雜的邏輯編程方法,同時也為企業(yè)帶來巨大的經(jīng)濟(jì)價值。