一種冷射芯模具模塊化制作的設計

劉 岳,李 冠

(寧夏共享模具有限公司,寧夏銀川 750021)

1 背景及其產(chǎn)品分析

冷射砂快速成型作為一種鑄造型砂的制作方法,有效提升了鑄造型砂生產(chǎn)效率與質(zhì)量,同時節(jié)約人力需求[1]。然而冷射芯模費用較高,一般只在大批量鑄件的模具中投入使用。而中、小批量產(chǎn)品因模具價格過高不能普及推廣。降低此模具費用,成為其適用于中小批量件的關(guān)鍵。

2 實施方案

本設計方案提供一種射芯模塊化制作方案,原理是將模具中重復制作部分固定模塊化,不同的部分單獨制作。更換不同部分實現(xiàn)模具間的切換。

本項目總體設計方案采用了先劃分結(jié)構(gòu),多拆分固化部件。在優(yōu)化甄別后,確定部件是否適合固化,解決結(jié)構(gòu)改變后帶來的問題。

2.1 劃分結(jié)構(gòu)

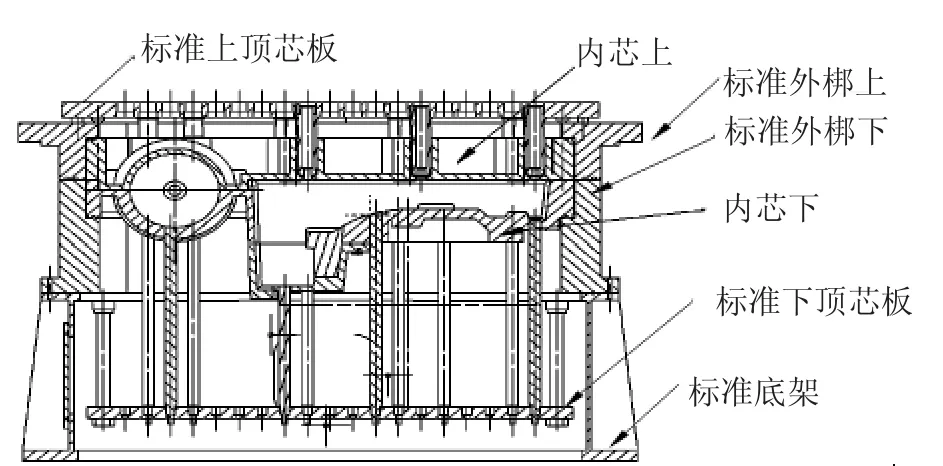

分析模具部件原理與作用,劃分結(jié)構(gòu)(如圖1)。主要劃分為兩大類結(jié)構(gòu):一類主體件(如上模、下模、底架),另一類頂板結(jié)構(gòu)(如射砂板、吹氣板、上下頂芯板)。

圖1 總體結(jié)構(gòu)劃分

主體結(jié)構(gòu)以上模為例:上模主要功用為復制形狀與設備對接。因其與設備對接外圍尺寸固定,我們將上模一分為二。外圍可制作成重復利用外梆,不同模具間制作互換內(nèi)芯。這樣外梆可各類模具通用。模芯則各個模具單獨制作。兩者實現(xiàn)準確對接并迅速互換即可。技術(shù)課題研究兩者如何對接、互換且不能提高裝配在其上面部件制作難度等問題。下模、底架做同樣設計處理。

頂板結(jié)構(gòu)以射砂板為例:射砂板主要作用為安裝射砂嘴對接設備。因其與設備對接外圍尺寸固定,我們將其通用。在不影響射砂性能前提下更改射嘴結(jié)構(gòu)與安裝方式并使不同產(chǎn)品在標準射板上可調(diào)間距最小。技術(shù)課題研究如何解決上述問題。

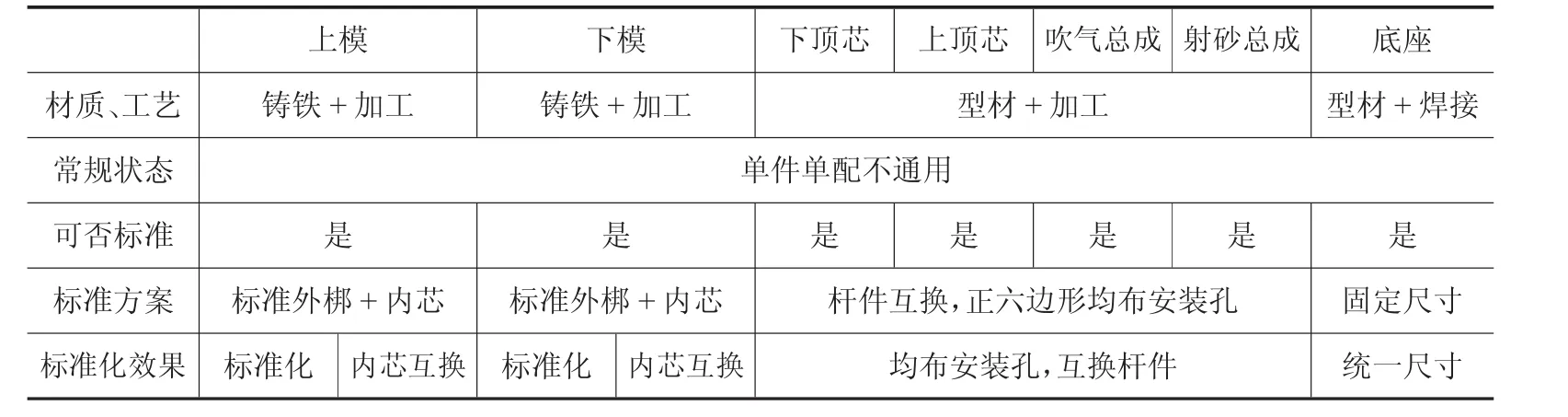

表1 標準化方案

整體模具通過上述兩種方案,橫向比較各類鑄件射芯模具結(jié)構(gòu)之間的類似與不同。從部件作用出發(fā)將模具各部件拆分為可固化與專用兩類[2]。

2.2 互換、通用方案設計

總體方案:固化上下框架、射砂板、頂芯板、吹氣板等、只更換內(nèi)芯與頂桿(如表1),實現(xiàn)模具間互換主體部件可重復利用。

細節(jié)方案:射砂嘴、頂桿互換間距越小越有利于桿件布置。射砂板、吹氣板、上下頂芯板更換設計(圖2),更改射砂嘴結(jié)構(gòu)、板件分布正六邊形標準孔縮短更換間距至50mm,使射嘴、頂桿在不同形狀砂型中能很好的調(diào)控。

3 制造難點梳理及解決辦法

3.1難點處理

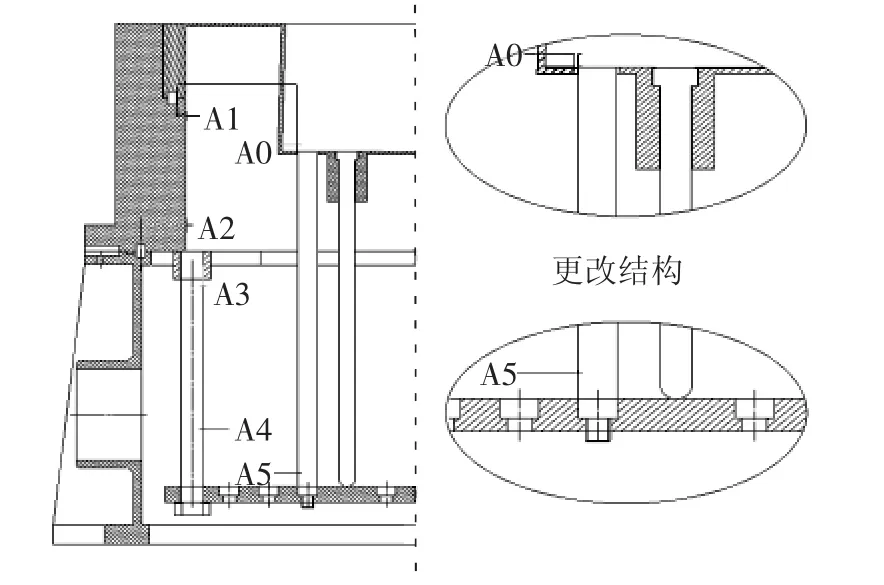

標準化設計完成后,由于機構(gòu)增多,各部件裝配體部件平均由3個增加到6個(圖3),各部件制造精度等級提高,制作難度加大。

更改下頂芯桿設計連接方式由卡扣連接更改為接觸式連接(圖4)[3],實現(xiàn)功效的同時又解決了因尺結(jié)構(gòu)分割造成寸傳遞增多帶來的部件精度過高難制作、難組裝問題。

3.2強度模擬

圖4 解決辦法

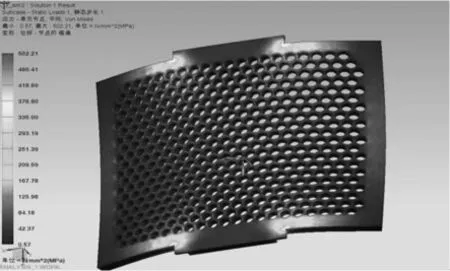

開孔后,整體力學性能能否滿足,需分析模擬后驗證,利用應力分析軟件模擬,模擬結(jié)果滿足要求(如圖 5)。

3.3 試用問題解決

圖5 強度模擬

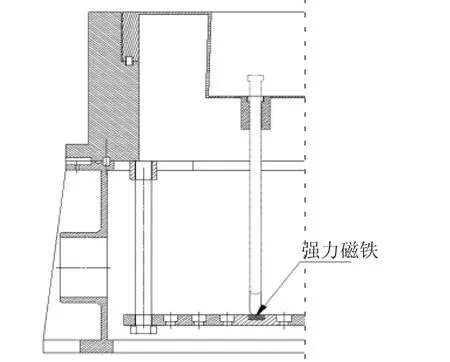

互換射砂中,出現(xiàn)頂桿無法回位問題(如圖6)。分析發(fā)現(xiàn)新結(jié)構(gòu)頂桿依靠重力回位的過程中當存在卡滯時將無法回位。此時在頂桿與頂板接觸式連接處使用強力磁鐵產(chǎn)生回位力有效解決了頂桿回位問題。

圖6 解決辦法示意

4 結(jié)論

反復更換20余次,每套產(chǎn)品生產(chǎn)2000批次,射砂質(zhì)量較穩(wěn)定(如圖7)并達到如下收益:

圖7 射砂質(zhì)量穩(wěn)定

(1)制作周期從50天縮短至30天,節(jié)約20天;

(2)優(yōu)化模具結(jié)構(gòu)達到了部件功效,同時降低部件制造精度等級;

(3)冷射芯模費用下降48%;

(4)拓寬冷射芯模使用范圍;

(5)巧妙將正六邊形可調(diào)間距最小應用于標準安裝板設計,大大提升重復利用標準模板的通用性;

(6)更改下頂芯桿設計連接方式由卡扣連接更改為接觸式連接,降低部件制作精度。

目前每次更換需要用時4小時,更換時間比較長,需要對頂桿安裝互換方式做優(yōu)化改進。

射芯模模具中的一半可重復利用與固化。究其根本原因是模具與設備界限沒有合理、嚴格的界定。后期應將各類射芯模做可固化統(tǒng)計積累,然后與設備廠家溝通,討論重新劃分模具與設備界限,避免模具重復結(jié)構(gòu)過多。