汽車懸置產品常見質量問題分析

李先洲 李建魯 王海林

摘? 要:汽車懸置大批量生產中最常見失效模式為鋁合金托臂斷裂,斷裂會造成車輛無法行走,斷裂原因比較多,有設計強度安全系數不足的原因,也有鑄件本身就存在缺陷,象裂紋和內部氣孔,裂紋通過外觀檢查可以發現,而內部氣孔除非100% 采用X 光檢查,否則難以發現,該文以鑄造過程中產生的縮孔而造成斷裂為例進行了分析。

關鍵詞:懸置斷裂;懸置異響;斷裂分析

中圖分類號:U464? ? ? ? ? ? ? 文獻標志碼:A

0 引言

近年來,為了改善汽車內的振動情況,在現在汽車動力總成中采用了大量的液壓懸置系統。理想的懸置系統應具備以下2點特性:在5 Hz~20 Hz的低頻范圍內,為了有效衰減路面不平和發動機怠速燃氣壓力不均勻引起的低頻大振幅的振動,需具有高剛度、大阻尼的特性;而在20 Hz以上的頻帶范圍內,為了降低車內噪聲,提高汽車的操縱穩定性,需具有低剛度、小阻尼的特性。液壓懸置克服了傳統動力總成橡膠懸置阻尼偏小的局限性,能夠更好地滿足汽車動力總成隔振的要求。液壓懸置具有低頻阻尼大,高頻動剛度小,減振降噪更為理想等特點,可有效地衰減汽車動力總成振動,因此,液壓懸置因其具有良好的隔振性能而被廣泛應用于現在的汽車中。

發動機液壓懸置主要零件構成為相互扣合的底座,用于限位內套管在底座上的主簧和上罩殼上的連接架,其技術要點是:主簧兩側與上罩殼之間有X向限位緩沖塊,另外一側設有Z向限位緩沖塊,主簧通過底部骨架限位在底座和上罩殼之間,而且主簧與骨架之間有空腔結構;底座為空腔結構,底座外側通過凸臺鉚接中空的蓋板,底座上設計有一體式孔形流道蓋板,下流道蓋板與骨架之間由內向外依次設有上流道蓋板和解耦膜.這樣的設計充分利用了空間,抑制了低頻大振幅和高頻動態硬化及異響,從而提升整車舒適性。評價懸置的主要技術參數為XYZ 3個方向的動靜剛度、阻尼角和破壞力,從目前技術來看,懸置廠家在滿足技術指標方面已經很成熟,而在批量生產階段,客戶主要抱怨為車輛過顛簸路面時懸置異響和斷裂。

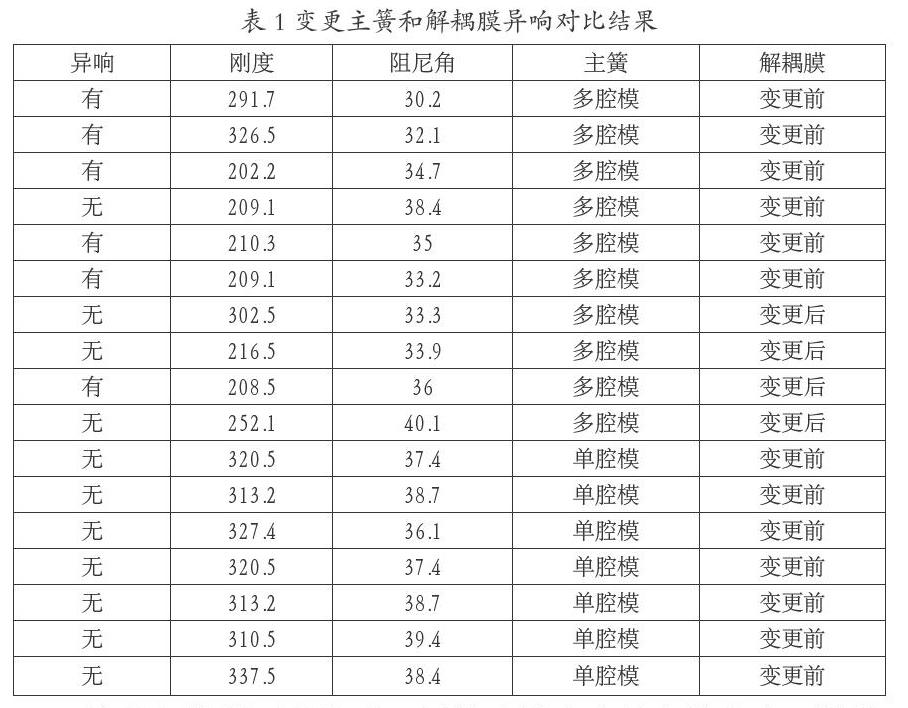

1 異響分析

該液壓懸置主要由主簧和托臂通過壓裝組成,托臂為重力鑄鋁件,主簧由流體腔及上下蓋板和主簧片組成。根據實車異響聽診,確定異響不是金屬敲擊,而來自液體拍打橡膠產生的聲音,懸置在解耦來自發動機的震動過程中,內部液體拍打解耦膜不可避免,但是通過優化內部流道設計,選用合適的解耦膜表面結構,調整內部充液量,實踐證明是完全可以解決異響,由于在試制階段,整車經過大量耐久測試沒有發生異響,排除內部流道設計的原因,鎖定為解耦膜和充液量的波動為主要調查對象,解耦膜為橡膠零件,表面硬度由橡膠配方和硫化工藝決定,結構由模具決定;影響充液量主要取決于主簧內腔體積大小,經過初步因子篩選試驗,排除解耦膜橡膠配比和硫化工藝的影響。通過調查試制和量產初期變異源發現解耦膜片和主簧在量產初期發生過變更,為了提高阻尼角,解耦膜片更改過結構;為提高產能,主簧由單模變更為多腔復制模,針對以上變化點,進行正交試驗,數據見表1。

從以上數據可以發現,用單腔模生產的主簧和變更前的解耦膜生產的懸置,臺架測試沒有異響。主簧采用多腔模、采用變更后的解耦膜裝配總成后,整車異響比例高達60%,采用單腔模生產的主簧和變更后的解耦膜裝配總成后,整車異響比例達5%;進一步對比發現,多腔膜生產的主簧與單腔模生產的主簧密封面高度相差0.3 mm,導致充液量小了10%;變更前后解耦膜密封面高度相差0.5 mm,密封面加大0.5 mm導致阻尼角變大,將主簧尺寸恢復到單腔模狀態和解耦膜恢復到變更前的尺寸,異響徹底解決,連續生產1萬臺車,均無異響。

2 斷裂分析

懸置托臂為鋁合金鑄造件, 有的為金屬型重力鑄造,有的為高壓鑄造,為了汽車減重, 大部分歐美企業設計為高壓鑄造,有些自主品牌為了強度方面的考慮也設計為重力鑄造件。對高壓鑄造鋁合金鑄件而言,縮孔和縮松是常見缺陷,為鋁合金在凝固過程中體積收縮得不到充分補縮而形成。縮孔一般發生在鑄件最后凝固的部位,形成管狀或枝叉狀孔洞,面積較大,金相中有時可見到縮孔及縮孔導致的共晶偏析。縮松一般存在枝晶間細小而分散的孔洞,造成鑄件內部組織不致密。壓鑄件大部分是薄壁件,但也存在局部相對厚大的地方,而這種壁厚的地方往往是最后凝固的區域。在厚大部位盡量掏空設計結構或采用鑲塊。在產生縮松部位增設輔助內澆口,以提高鑄造壓力的傳遞效果。象存在卷氣,合理設置慢速壓射和快速壓射開始點,可以減少金屬液包卷氣體現象,修改原來工藝中快速切換的位置,快速切換位置選擇在鑄件兩側壁厚部位(產生縮孔處)之前。金屬液澆注溫度和模溫對縮孔影響也很大,澆注溫度越高越容易,越容易出現縮孔、縮松,澆注溫度越低,容易拉模和產生縮孔。針對市場退回斷裂件, 化學元素分析結果符合ASTM B85-03標準,通過電鏡掃描分析發現截面組織局部域存在疏松,孔洞等鑄造缺陷(最長達2.7 mm),不符合ASTM E505 等級2。通過缺陷部位進行能譜掃描分析排除了氧化夾渣的可能。對冷模件首模兩件產品X光檢測找到缺陷部位后破壞,發現產品斷面形貌與失效件斷面形貌相似,當模溫低于正常工藝條件下,產品斷口存在疏松現象且力學性能較低,當模溫逐步趨于正常范圍時產品斷口無明顯疏松現象力學性能穩定。 進一步調查發現斷裂失效件是因新員工在操作時未將停機后的首模兩件冷模件產品進行報廢處理導致停機后冷模件流入下道工序,從而導致不合格品流出。模溫低時,金屬充填流動性不足導致壓鑄機系統壓力傳替效率降低,金屬液過早凝固導致補縮不足導致產品縮松。

3 結語

針對鋁合金鑄造缺陷的分析,采用電鏡掃描確定缺陷類型后再采取進一步措施是進行質量改善的必要步驟,過多依靠經驗來判斷,會因為每個人的主觀經驗導致改善周期太長,對于內部鑄造縮孔除了澆注系統設計,模溫控制在合理水平是影響鑄件質量的關鍵因素,對小型鑄造廠而言,不能配置模溫機的情況下,對冷模件的管理必須引起重視.而液壓懸置異響取決于橡膠主簧和解耦膜的尺寸穩定性,保持生產過程的穩定受控是實施質量改善和保持質量產品一致性的前提。

參考文獻

[1]王金太,金吉琰.鋁合金壓鑄件中的氣孔分析[J].鑄造技術,2008(1):134-136.

[2]畢娟娟,廖恒成,潘冶, 等.鑄造鋁合金中氧化夾雜物的研究進展[J].鑄造,2009,58(12):1224-1228.