耐溫耐鹽交聯聚合物顆粒的制備與評價*

宋龍飛,葛際江,吳 昊,蔣 平

(中國石油大學(華東)石油工程學院,山東青島266580)

隨著油田開發進入中后期,地層的非均質性問題顯得尤為突出[1-3]。塔河油田為高溫高鹽的縫洞型油藏,毫米級裂縫發育,由于存在大裂縫和溶洞,導致注入水沿大孔道竄流嚴重,波及系數較低,水驅采收率很低[4-8]。早期,油田對注水井調剖主要采用凍膠類調堵劑,但凍膠類調堵劑存在地下成膠的不確定性和耐溫耐鹽性差等缺點[9-13]。

顆粒類堵劑解決了凍膠類調堵劑存在的問題。這類調堵劑在地面條件下已經是成品,無需在地層條件下反應或者交聯,避免了很多地層因素的不利影響[14]。西北油田前期使用的顆粒型調堵劑主要是橡膠和聚苯乙烯顆粒,但其存在密度大、變形性差等特點,經常造成堵井等作業事故[15-16]。因此,急需研制一種變形性好、密度低的交聯聚合物顆粒。常規的交聯聚合物顆粒都是采用丙烯酰胺聚合或者聚丙烯酰胺交聯而成,在高溫高礦化度條件下,酰胺基團會發生水解并與地層中的鈣鎂離子反應,導致產物脫水甚至硬化失去變形性,無法對深部地層產生調剖[17-19]。針對上述情況,擬通過引入耐溫耐鹽的N-乙烯基吡咯烷酮(NVP)與N,N-二甲基丙烯酰胺(DMAA)進行復配[20-23],并在此基礎上添加鈉土作為無機填充劑得到耐溫耐鹽的交聯聚合物;并通過工業化粉碎,得到不同粒徑的交聯聚合物顆粒,以適應不同尺度的裂縫地層;研究了單體配比、各物質加量對交聯聚合物吸水膨脹倍數和儲能模量的影響。

1 實驗部分

1.1 材料與儀器

N,N-二甲基丙烯酰胺(DMAA)、二乙烯苯、過硫酸銨、十二烷基苯磺酸鈉,分析純,國藥集團化學試劑有限公司;N-乙烯基吡咯烷酮(NVP),工業級,上海浩茹實業有限公司;甲醛合次硫酸氫鈉,化學純,北京旭東化學試劑有限公司;國外鈉土,山東寶莫生物化工有限公司;模擬地層水礦化度223802.8 mg/L,pH 值為 6.8,水型為 CaCl2,離子組成(單位mg/L)為 :Ca2+11272.5、Na++K+73298.4、Mg2+1518.8、Cl-137529.5、HCO3-183.6。

膠體磨,江蘇海安石油儀器有限公司;FW-20電子萬能試驗機,濟南唯品試驗機有限公司;MCR-92哈式流變儀,奧地利安東帕有限公司;電熱鼓風干燥箱,武漢亞華電爐有限公司;水浴鍋,常州市金壇儀器廠;S4700掃描電子顯微鏡,日立高新技術公司。

1.2 共聚物顆粒的制備

擬通過使用DMAA代替常規丙烯酰胺,并與耐溫功能單體NVP復配使用,在二乙烯苯的交聯作用下制得耐溫耐鹽的共聚物顆粒;通過向體系中引入鈉土,增強合成產物的韌性與剛度。具體合成步驟如下:(1)成膠液的配制:稱取一定量的DMAA、NVP、十二烷基苯磺酸鈉、二乙烯苯、純水倒入燒杯,高速攪拌至二乙烯苯乳化分散到體系中;分別向上述溶液中加入鈉土、甲醛合次硫酸氫鈉攪拌均勻。(2)溶液聚合:向上述混合液體中通入高純氮氣15 min,然后用分液漏斗向體系中加入過硫酸銨,繼續通氮直至混合液體變稠后關閉;室溫反應6 h 后取出,得到共聚物膠體。合成產物的空間網絡結構分子式見圖1。(3)膠塊破碎:傳統的體膨型顆粒類調堵劑由單體、交聯劑、引發劑及其他添加劑在地面聚合交聯,后經造粒、烘干、粉碎、篩分等工藝加工而成[24];考慮到后續工業化破碎過程中,烘干再造粒加工成本較高,而且烘干后顆粒的變形性差,難以注入地層,因此本文擬實現共聚物顆粒不經烘干過程的直接制備。通過特制粉碎設備將聚合釜憋壓聚合得到的膠塊一級造粒得到粒徑5數10 cm的顆粒,再經二級造粒得到粒徑1數10 mm的顆粒。

圖1 交聯聚合物空間網絡結構分子式

1.3 評價指標

共聚物顆粒能否對地層起到一定的調剖效果取決于兩個方面:(1)顆粒在地層中能否吸水發生膨脹,(2)顆粒吸水后是否具有一定的剛度。因此,為了保證合成產物的性能,分別評價了產物的膨脹倍數和儲能模量,評價過程使用的交聯聚合物均為未經烘干、直接合成的產物。

(1)膨脹倍數

稱取一定質量m0的共聚物顆粒放入裝有模擬地層水自制的高溫評價罐中,通氮除去罐中空氣,并將高溫評價罐放入130℃烘箱中,稱量放置不同天數后交聯聚合物的質量m1,按照(m1-m0)/m0計算交聯聚合物的膨脹倍數P。為了既保證合成產物對裂縫地層能產生一定強度封堵,又保證顆粒在地層條件下具有一定的運移能力,隨壓力波動能不斷實現顆粒向深部地層運移,要求合成的交聯聚合物顆粒在塔河模擬水、130℃條件下始終吸水處于膨脹狀態,但膨脹倍數小于3倍,即膨脹倍數為0數3。

(2)儲能模量

儲能模量的實質為楊氏模量,反映材料的彈性部分,表征材料的剛度[25]。將從上述烘箱中取出的水膨體顆粒剪1 mm 薄片放到流變儀上,設定測試模式為震蕩模式、應變1%數800%、頻率1 Hz、每10 s 取一個點,得到材料的儲能模量與剪切應變之間的關系曲線。從曲線的線性黏彈區中得到材料對應的儲能模量。參照中國石化集團勝利管理局企業標準Q/SH1020《凍膠類堵水調剖劑性能指標及試驗方法》對于凍膠類調堵劑性能評價指標,根據水膨體的儲能模量劃分其剛度等級。按照材料在地層條件下老化24 h后的儲能模量大小,將水膨體分為3種等級:儲能模量低于300 Pa為弱剛度,儲能模量300數1000 Pa 為中等剛度,儲能模量1000數5000 Pa 為高剛度。高溫老化后儲能模量大于5000 Pa的水膨體,雖然剛度較大,但已經接近橡膠顆粒,變形性較差,不適用于深部地層調剖。

2 結果與討論

2.1 單體摩爾比對交聯聚合物性能的影響

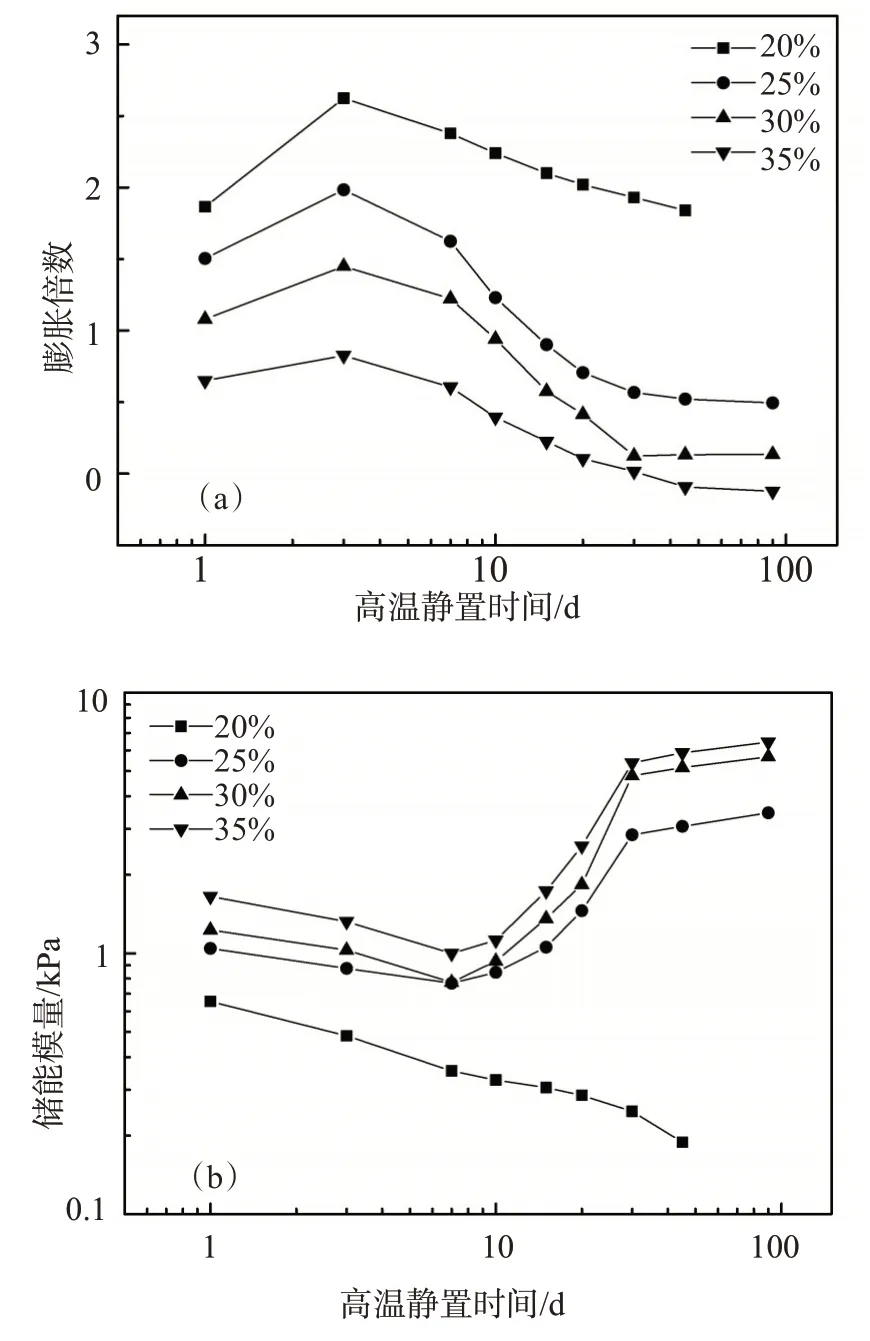

耐溫功能單體NVP 的引入可以增強合成產物的耐溫性,功能單體的用量越多,產物的耐溫性也越好。但是由于功能單體成本較高,需要在性能和成本之間尋找一個合理的用量。在30%單體質量分數、3%填充劑鈉土、0.25%交聯劑二乙烯苯、0.15%甲醛合次硫酸氫鈉、0.15%過硫酸銨的條件下,按不同的NVP、DMAA 單體摩爾比分別合成4 種交聯聚合物。各產物在130℃、礦化度22×104mg/L條件下的動態吸水膨脹倍數和彈性的變化規律見圖2。

圖2 NVP、DMAA單體摩爾比對交聯聚合物膨脹倍數(a)、儲能模量(b)的影響

由圖2 可見,(1)在130℃、礦化度22×104mg/L的條件下,隨著靜置時間的延長,交聯聚合物的膨脹倍數先增加后降低,對應的儲能模量先減小后增加。靜置0數5 d 顆粒不斷吸水,膨脹倍數達到峰值,對應的儲能模量不斷下降;靜置5數7 d,顆粒開始脫水,膨脹倍數迅速降低,儲能模量開始增加;靜置30 d左右,交聯聚合物的膨脹倍數和儲能模量基本達到穩定。(2)隨著體系中NVP摩爾比的增加,交聯聚合物動態吸水膨脹倍數的峰值逐漸下降,而膨脹倍數最終的穩定值逐漸增加。交聯聚合物的膨脹倍數峰值與穩定值之間的差值減小,即膨脹倍數的波動幅度減小。

評價初期(0數5 d),DMAA的酰胺基團并未發生水解影響材料的保水性;相對于NVP,DMAA 的親水性較強,故在評價初期DMAA比例高的交聯聚合物的膨脹倍數高;交聯聚合物吸水會導致其空間網絡結構密度降低,使交聯聚合物的儲能模量降低,彈性變差。隨著交聯聚合物受熱時間變長,酰胺基團開始水解生成羧基[26],羧基與地層水中的鈣鎂離子反應生成的鏈段增加了交聯聚合物的交聯密度(圖3)。由Flory方程[27]可知,隨著交聯密度的增加,交聯聚合物的吸水膨脹倍數逐漸降低;在微觀上表現為高分子線團由松散狀態轉換為緊密狀態,宏觀上軟彈體開始脫水;并且體系中DMAA 比例越高,穩定時的吸水倍數越低。NVP、DMAA 適宜的單體摩爾比為6∶4。

圖3 N,N-二甲基丙烯酰胺水解示意圖

2.2 單體加量對交聯聚合物性能的影響

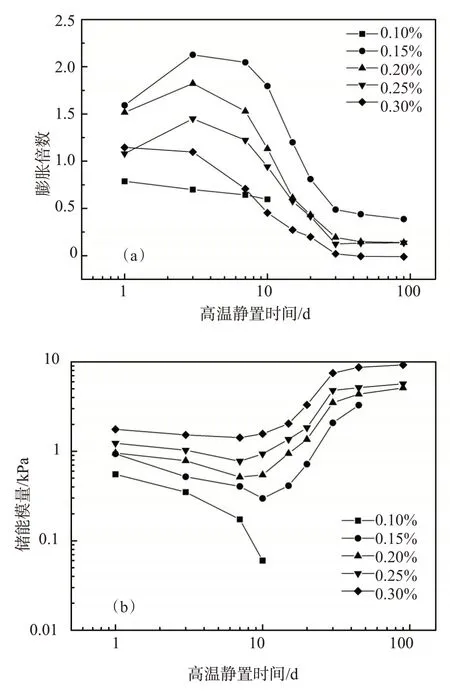

合成產物中單體所占的質量分數會影響合成產物的吸水能力以及吸水后產物的剛度。在3%填充劑鈉土、0.25%交聯劑二乙烯苯、0.15%甲醛合次硫酸氫鈉、0.15%過硫酸銨的條件下,單體加量對交聯聚合物性能的影響見圖4。當單體加量≤15%時,成膠液在合成條件下10 h 無法成膠;當單體加量為20%時,成膠液可以成膠,但生成的交聯聚合物較軟;當單體加量大于25%時,生成的交聯聚合物力學性能較好,且隨著單體加量的增大,產物的彈性逐漸變好。

由圖4可見,隨著體系中單體加量的增大,合成產物的吸水性能逐漸降低。對于單體加量為20%時生成的彈性較弱的交聯聚合物在高溫老化過程中一直保持較好的吸水性能,但高溫吸水后,顆粒產物為弱凝膠狀態;隨著單體加量逐漸增大,吸水和保水性能逐漸變差,單體加量35%的交聯聚合物在地層水中高溫靜置30 d后,相對于原始顆粒處于脫水狀態。保持單體配比不變,隨著體系中單體質量分數的增加,合成交聯聚合物的空間網絡結構密度會增加,相當于增加了交聯聚合物的交聯密度。由Flory方程可以看出,隨著交聯聚合物交聯密度的增加,其吸水性能就會減弱,膨脹倍數就會減小。單體加量對交聯聚合物力學性能的影響與對膨脹性能的影響相反。隨著單體加量的增大,合成產物的儲能模量逐漸增加,彈性逐漸變好。當單體質量分數為20%時,合成的交聯聚合物強度較弱,為弱凝膠。當在地層水中高溫浸泡吸水后,儲能模量急劇降低,彈性逐漸變差;高溫浸泡45 d 時,呈基本無強度無彈性的弱凝膠狀態。隨著單體加量的增大,一方面合成產物的交聯度增加,另一方面產物吸水減少,這兩方面均會導致交聯聚合物空間網絡結構密度增加,進而增加交聯聚合物的彈性。實驗發現,單體加量為30%時得到的交聯聚合物的性能最優。

圖4 單體加量對交聯聚合物膨脹倍數(a)、儲能模量(b)的影響

2.3 交聯劑加量對交聯聚合物性能的影響

增加交聯劑含量可以增加合成交聯聚合物的空間網絡結構密度,從而增大產物的剛度;但過高的交聯劑含量會導致產物的韌性較差,擠壓變形時容易發生脆性破壞。在NVP∶DMAA=6∶4、30%單體加量、3%填充劑鈉土、0.15%甲醛合次硫酸氫鈉、0.15%過硫酸銨的條件下,交聯劑二乙烯苯加量(交聯劑與單體物質的量之比)對交聯聚合物性能的影響見圖5。

圖5 交聯劑加量對交聯聚合物膨脹倍數(a)、儲能模量(b)的影響

當二乙烯苯加量為0.05%時,交聯聚合物無法成膠。交聯劑含量過低導致了合成產物的空間網絡結構密度較低,凝膠強度較低,呈流態。當二乙烯苯加量增至0.1%時,產物具有一定的剛度,高溫靜置10 d 后,產物失去結構強度,呈流態。隨著交聯劑加量的增大,產物的空間網絡結構密度增加,產物的彈性和強度變好。當二乙烯苯加量為3%時,生成的交聯聚合物高溫靜置3個月后,顆粒幾乎不膨脹,且對應的儲能模量接近10 kPa,形態類似橡膠顆粒,較難在地層內部發生變形,無法實現深部地層調剖。故二乙烯苯適宜的加量為0.25%。

在高溫靜置過程中發現,隨著交聯劑加量的增大,交聯聚合物的吸水性能先增強后降低,彈性則一直增加。當交聯劑加量較小時,高分子鏈段被交聯的部分較少,形成可以保水的腔體較少,吸水性能較低;隨著交聯劑加量增大,交聯聚合物的網狀結構不斷完善,水凝膠的膨脹性能和彈性都會增強。當交聯劑用量高于0.15%時,隨著交聯劑用量的增加,水凝膠的膨脹性能逐漸降低,符合Flory 方程的描述。同時從圖5(b)可以看出,伴隨著交聯密度增加,產物空間網絡結構密度增加,產物的儲能模量增加、彈性變好。

2.4 填充劑加量對交聯聚合物性能的影響

在共聚物體系中加入鈉土可以增加交聯聚合物的韌性和剛度。在NVP∶DMAA=6∶4、0.25%二乙烯苯、30%單體加量、0.15%甲醛合次硫酸氫鈉、0.15%過硫酸銨的條件下,鈉土加量對交聯聚合物性能的影響見圖6。

圖6 鈉土加量對交聯聚合物膨脹倍數(a)、儲能模量(b)的影響

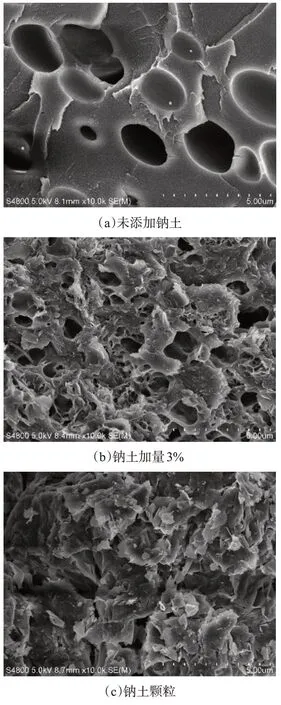

當鈉土加量為0數4%時,隨鈉土加量增大,交聯聚合物的吸水性能逐漸降低,剛度逐漸增加。其中未添加鈉土實驗組高溫靜置15 d 已成弱凍膠狀態,儲能模量45 Pa。鈉土的最佳加量為3%。產生這種現象的主要作用機理有以下兩方面:(1)單體在鈉土中發生了插層原位聚合,形成了鈉土-聚合物復合體[28]。鈉土具有層狀結構,其晶體結構是由兩層硅氧四面體之間夾著一層鋁氧八面體構成晶層,聚合單體可插入晶層之間,在引發劑的作用下形成聚合物-鈉土的有機復合體。從圖7中可以看出,與未添加鈉土的交聯聚合物相比,添加鈉土共聚物的孔隙小,且孔隙中充填滿鈉土的片層結構。說明單體與鈉土之間發生插層共聚。(2)鈉土顆粒帶有負電荷,其凈電荷量的大小會影響交聯聚合物的滲透壓,從而影響交聯聚合物的吸水膨脹性以及顆粒的強度。(3)鈉土顆粒與酰氨基等形成氫鍵[29],增加了水凝膠的交聯網格密度,降低水凝膠的吸水膨脹能力;同時,改善了交聯聚合物的力學性能,增加交聯聚合物的儲能模量。

圖7 交聯聚合物產物和鈉土的SEM照片

3 結論

將N,N-二甲基丙烯酰胺(DMAA)與耐溫功能單體N-乙烯基吡咯烷酮(NVP)復配使用,以二乙烯苯為交聯劑制得耐溫耐鹽的共聚物顆粒,通過向體系中引入鈉土增強聚合物的韌性與剛度。隨著NVP 比例的增加,交聯聚合物顆粒的吸水性能增強,儲能模量降低。隨單體加量增大,交聯聚合物吸水性能減弱,儲能模量增加。增加交聯劑二乙烯苯用量可以增大交聯聚合物的儲能模量,使交聯聚合物的剛度增加;但過高的交聯劑加量會導致交聯聚合物變脆,發生形變后易破碎。鈉土可與單體之間通過插層原位聚合增加交聯聚合物的空間網絡結構,從而增大交聯聚合物的儲能模量。交聯聚合物適宜的合成條件為:NVP、DMAA 摩爾比 6∶4、30%單體加量、0.25%二乙烯苯、0.15%甲醛合次硫酸氫鈉、0.15%過硫酸銨、3%鈉土,在130℃、礦化度22×104mg/L 的地層條件下高溫靜置3 個月,交聯聚合物的儲能模量約5000 Pa,且始終保持吸水膨脹狀態。