基于伸縮裝車機的整托啤酒快速裝車系統效率仿真分析

曹沖振,梁世友,王鳳芹,徐 杰,李 赫

(1.山東科技大學 交通學院,山東 青島 266590;2.山東科技大學 機械電子工程學院,山東 青島 266590)

1 引言

近年來,隨著人民物質生活水平的日益提高,啤酒這種快消品的產量和需求量越來越大。在二十一世紀初,我國啤酒產量已超越美國成為世界第一[1]。為了搶占市場,獲得較高的利潤,各啤酒生產企業除了在技術領域不斷創新以外,還可以從其他方面提高周轉效率,在激烈的行業競爭中取得先機,如:啤酒儲存、出庫、運輸等方面,尤其是出庫問題。對于啤酒生產企業來講,成品啤酒出庫速度的快慢,直接影響企業的效益。因此,快速裝車系統對啤酒生產企業提升自動化水平、降低勞動力成本、提高裝車速度和質量具有極為深遠的實際應用價值。

Flexsim軟件是一款主要應用于物流或制造業中生產、倉儲、配送等相關領的離散化仿真軟件。該軟件提供了模型搭建、初始數據處理、虛擬演示、運行仿真等功能,可以有效優化作業流程、提高設備和人員的利用率、優化人員分配、降低機器故障率從而降低生產成本,提高效益[2]。根據某企業提供的相關參數和要求,來設定相關實體參數,對快速裝車系統的裝車效率進行仿真分析,仿真結果證實了本系統的高效性,對啤酒生產企業裝車方式的選擇與改進具有一定的參考價值。

2 整托啤酒快速裝車系統方案設計

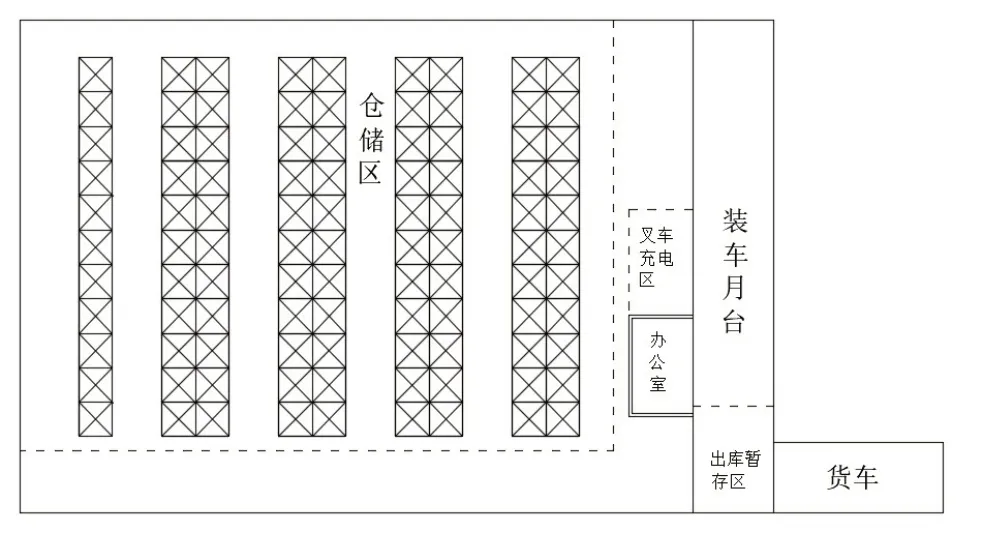

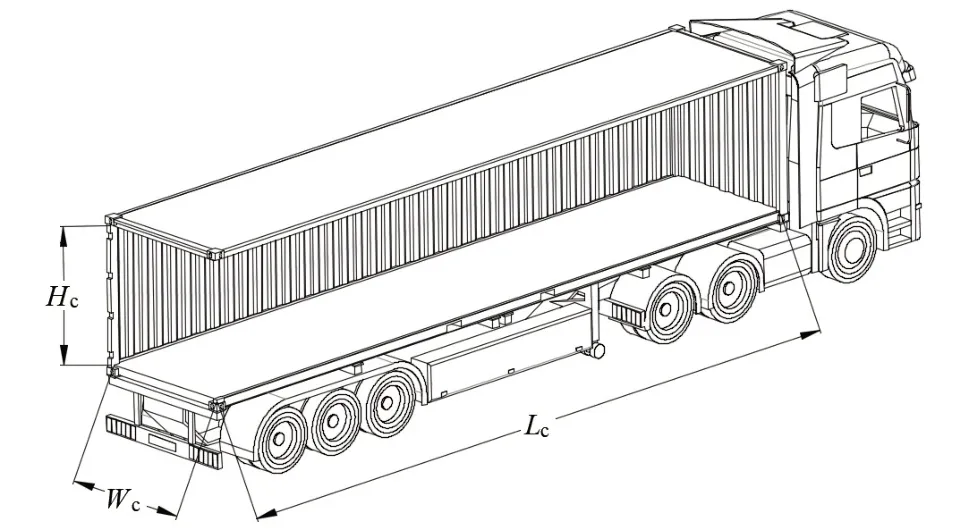

該啤酒生產企業現有倉庫主要分為倉儲區、待裝車區兩個部分,裝車區在倉儲區的外側,如圖1所示。生產線下線的啤酒通過叉車運送至倉儲區,倉儲區內放置整托啤酒,使用叉車將整托啤酒從倉儲區輸送至待裝車月臺,隨后人工從待裝車月臺將托盤上的啤酒依次搬運至車廂內并碼垛。

圖1 倉庫布局圖

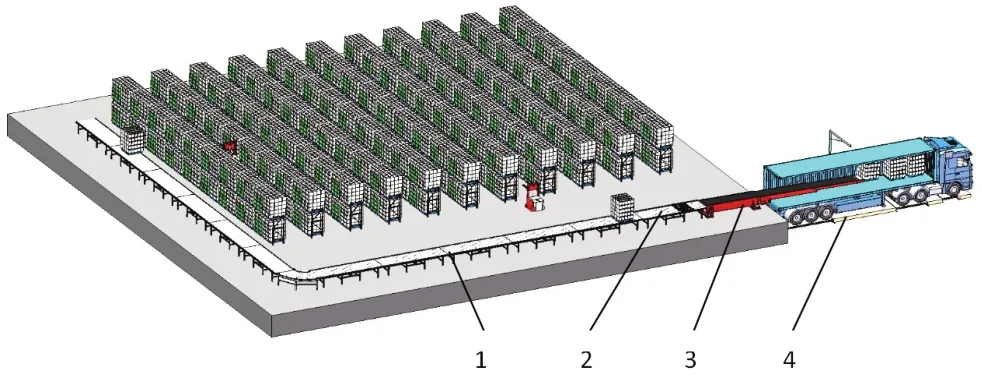

根據倉庫布局及功能需求,設計的快速裝車系統方案如圖2所示。該系統主要由連續輸送裝置、托盤位姿調整裝置、伸縮裝車機和貨車位姿調整裝置等部分組成,通過協調各分項任務,完成整托啤酒的裝車工作。

圖2 快速裝車系統圖

該方案中,連續輸送裝置負責連接生產線和倉儲區,將整托啤酒直接運輸到倉庫中;連續輸送裝置的末端與伸縮裝車機相連,可以實現快速出庫的功能;托盤位姿調整裝置布置在連續輸送裝置和裝車設備之間,作用是調整連續輸送線上的整托啤酒的位姿,使其在一個合理的范圍內;伸縮裝車機的工作是將連續輸送裝置輸送來并通過托盤位姿調整裝置修正過位姿的整托啤酒裝車;貨車位姿調整裝置的作用是將停靠待裝車的貨車進行位姿調整,使裝車動作能順利進行。

綜上所述,本課題設計的快速裝車系統流程如下:

生產線下線碼垛好的整托啤酒通過連續輸送裝置輸送進入倉儲區;在銷售旺季,整托啤酒可通過輸送裝置直接到達裝車位置等待出庫裝車;在銷售淡季部分產品可直接出庫,另一部分產品由叉車進行貨物的入庫存儲。當待裝貨車停穩后,貨車位姿調整裝置根據裝車要求調整貨車的位姿,隨后伸縮裝車機伸出,開始進行整托啤酒的裝車。

3 快速裝車系統的相關參數

3.1 整托啤酒的相關參數

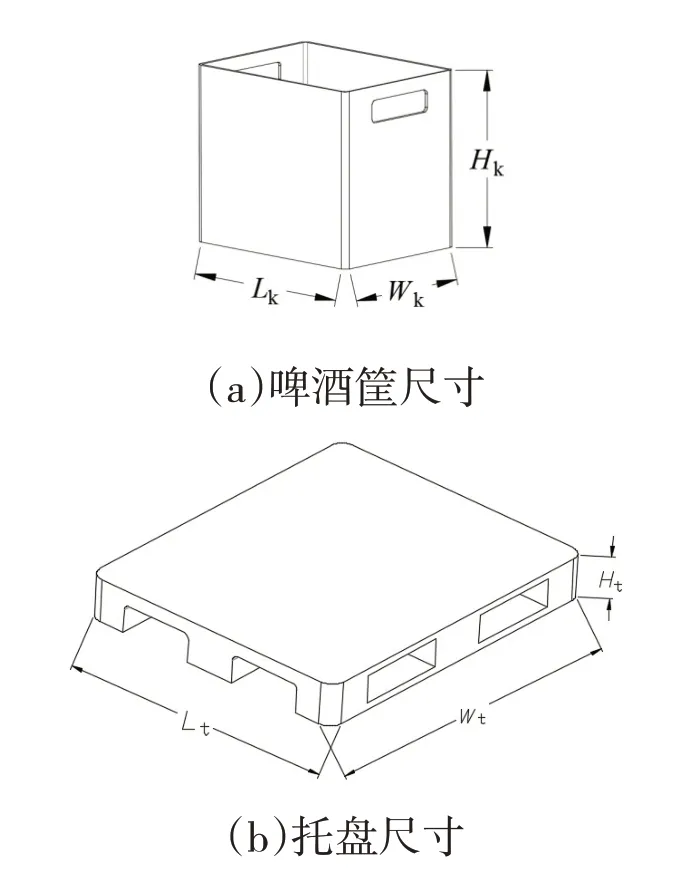

本文研究的輸送主體是啤酒生產企業生產線下線并碼垛好的整托啤酒,根據調研,該企業使用聚乙烯啤酒筐作為瓶裝啤酒的中轉容器,如圖3(a)所示,共可裝12 瓶啤酒,啤酒筐的外尺寸為Lk×Wk×Hk=360×275×316mm,一筐啤酒總重約13kg。碼垛使用的托盤是標準川字塑料托盤,如圖3(b)所示,尺寸為:Lt×Wt×Ht=1 100×1 100×145mm。

圖3 啤酒框與托盤尺寸

在碼垛要求方面,啤酒在托盤上碼垛五層,每層12箱,如圖4所示。碼垛完成后的整托啤酒尺寸為:Lz×Wz×Hz=1 100×1 080×1 725mm,整托啤酒重量為786kg。

圖4 整托啤酒圖

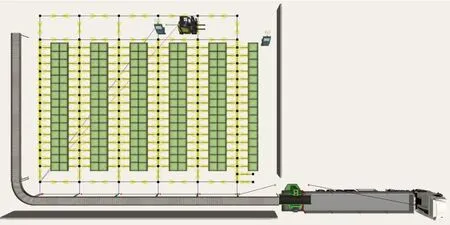

3.2 貨車的相關參數

該企業使用12.5m廂式貨車運輸啤酒,三維模型如圖5 所示。該貨車車廂內尺寸為:Lc×Wc×Hc=12 500×2 400×2 200mm,整車除去車頭重4t。按照企業的要求,車廂內碼放兩列托盤,每列放置10 托,共計20托貨物。故仿真模型的裝車總數量設定為20托。

圖5 貨車尺寸圖

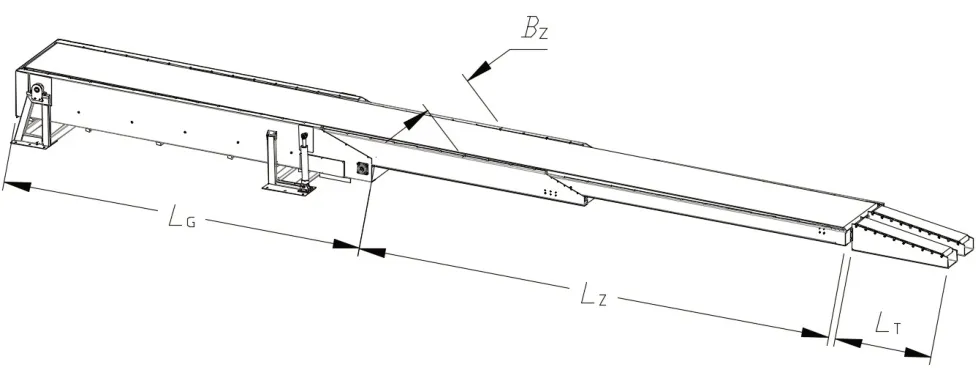

3.3 伸縮裝車機的相關參數

伸縮裝車機的相關尺寸如圖6 所示。伸縮裝車機的固定部分長度為LG=7 000mm,因該企業使用的貨車車廂內的長度為12 500mm,初取伸縮裝車機伸出后伸縮部分設計長度LZ=12 500mm。伸縮裝車機的寬度取決于車廂寬度以及裝車形式,車廂內寬度2 400mm,需要在車廂內碼放兩列托盤貨物。為了保證輸送穩定,應在不影響裝車機正常裝車工作的前提下盡可能增加伸縮裝車機的寬度[3]。因此,取伸縮裝車機設計寬度BZ=1 150mm。托盤下放裝置的長度為LT=1 550mm。

圖6 伸縮裝車機整體尺寸示意圖

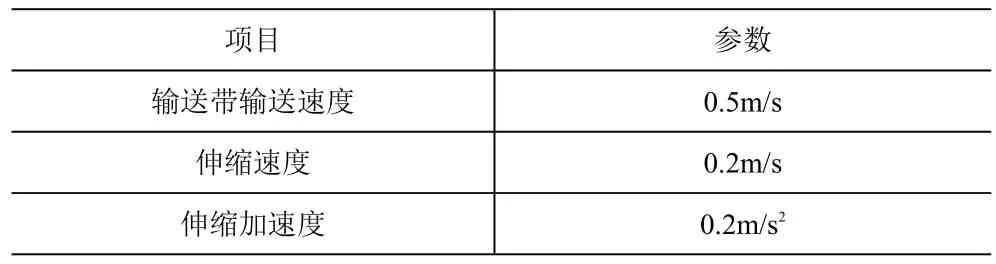

此外,連續輸送裝置中滾筒輸送線的速度vG=0.5m/s,伸縮裝車機的其它技術參數見表1。

表1 伸縮裝車機技術參數

4 快速裝車系統建模及仿真

4.1 建模及參數設置

根據上文所述的快速裝車系統圖,建立仿真模型,如圖7所示。該模型中主要由輸送線和伸縮裝車機輸送貨物。在滾筒輸送線上,每條巷道對應一個裝載點,叉車從貨架上取貨后可以就近放到輸送線上。模型中除了叉車、滾筒輸送線、處理器、貨架、貨車等實體,模型還包括叉車行走路線、叉車搬運節點、任務分配器等[4]。

圖7 快速裝車系統建模

參數設置主要包括滾筒輸送線,處理器和叉車三項:

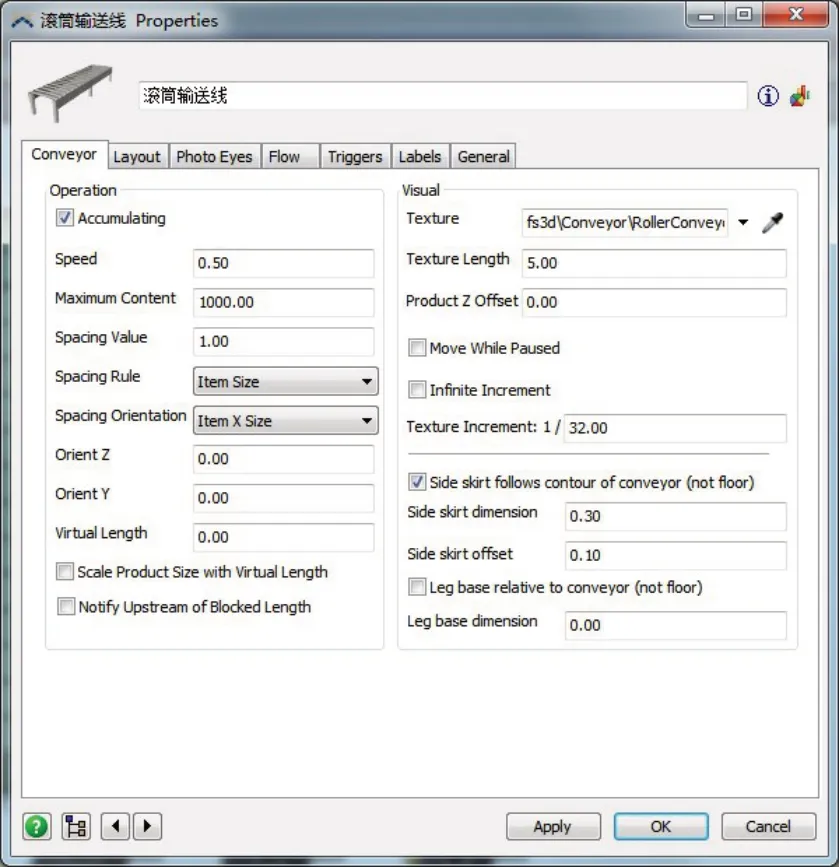

(1)滾筒輸送線。由上文知,滾筒輸送線的速度vG=0.5m/s。滾筒輸送線參數設置如圖8所示。

圖8 滾筒輸送線參數設置

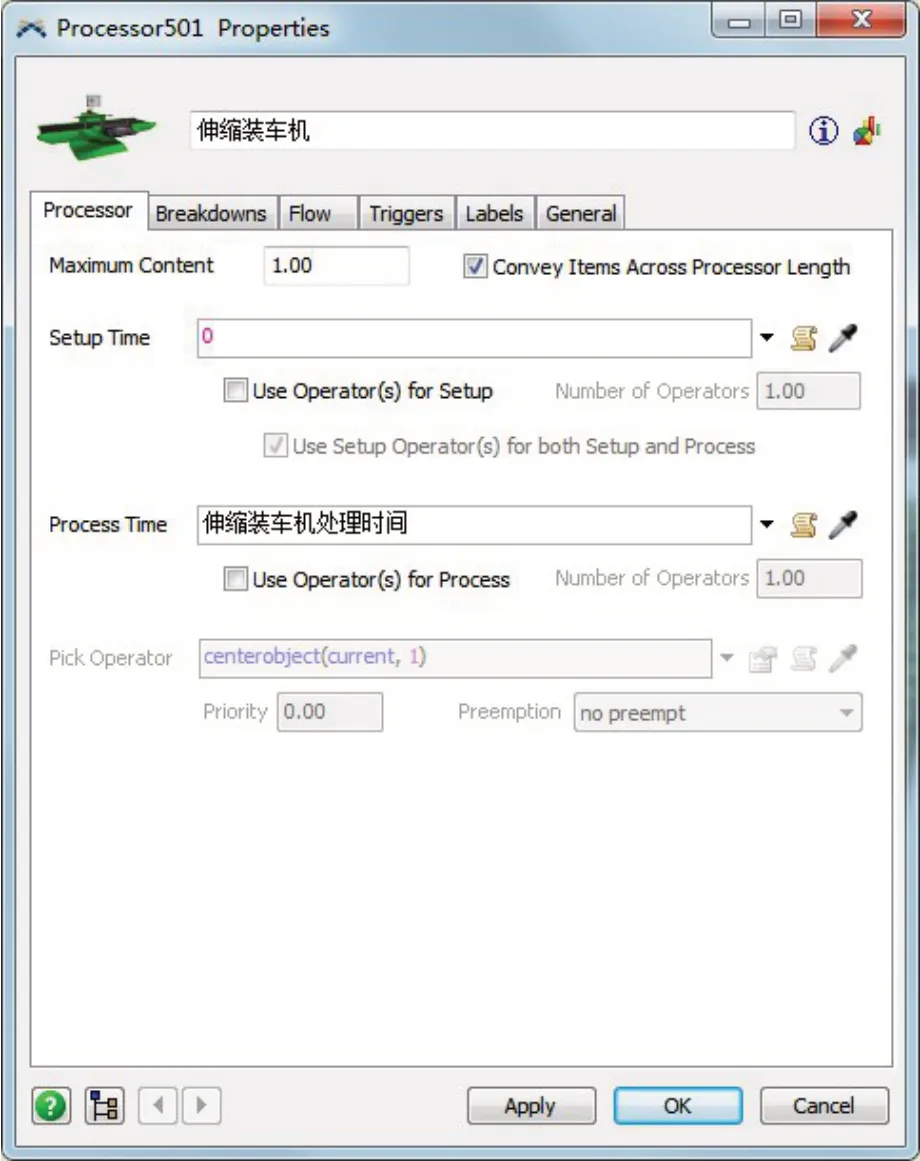

(2)處理器。在模型中,由處理器實體代替伸縮裝車機在模型。根據計算,第一托貨物經由伸縮裝車機完成裝車共耗時約46s,第一至第十托貨物的裝車耗時是一個公差為3的等差數列。裝完第十托后,留出60s 用于貨車位置的調整,調整完成后,進行下一列貨物的裝車。根據工作要求編制的處理器程序如下:

treenode current=ownerobject(c);

treenode item=param(1);

int process_time;

inc(label(current,"input_num"),1);

int input_num=getlabel(current,"input_num");

if( input_num==11)

{

process_time=60+46;

setlabel(current,"input_num",1);

}

else

{

process_time=49- input_num*3;

}

return process_time;

處理器的其他參數設定如圖9所示。

圖9 處理器參數設置

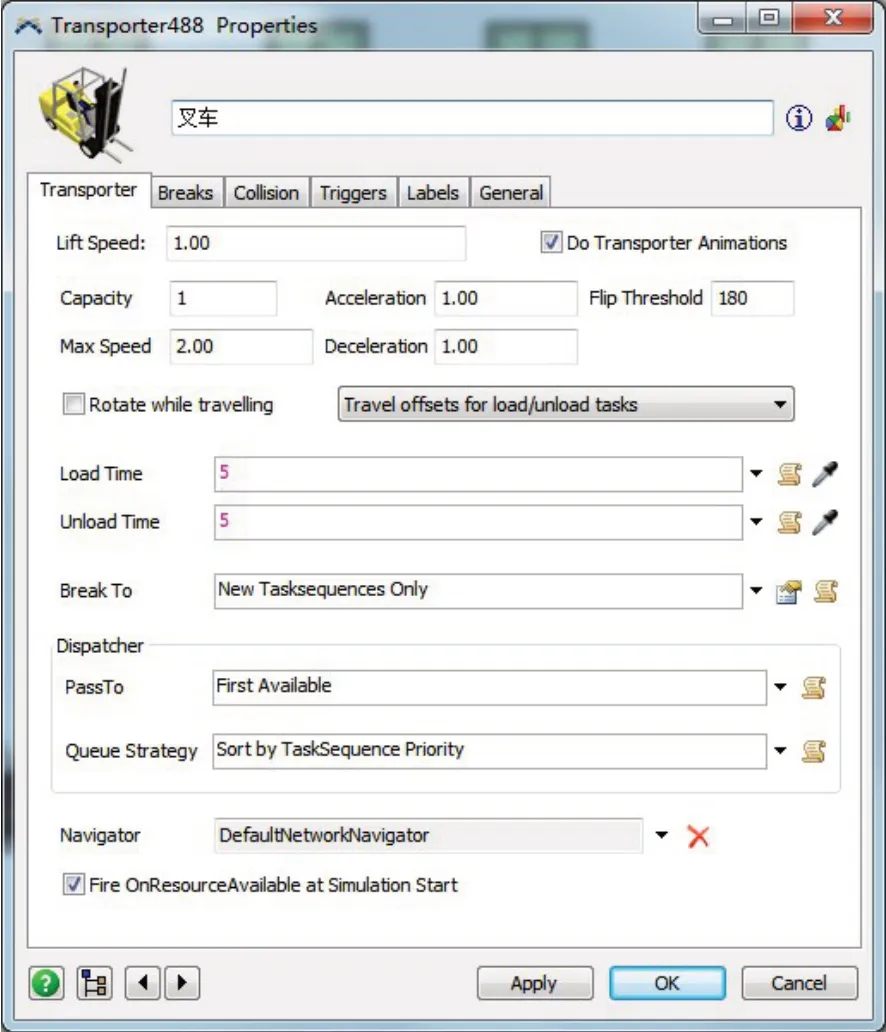

(3)叉車。倉庫內共有1 臺叉車,速度等參數按照系統默認設置。根據實際調研,裝載時間設置為5s,卸載時間定為5s,如圖10所示。

圖10 叉車參數設置

4.2 模型運行及仿真結果輸出

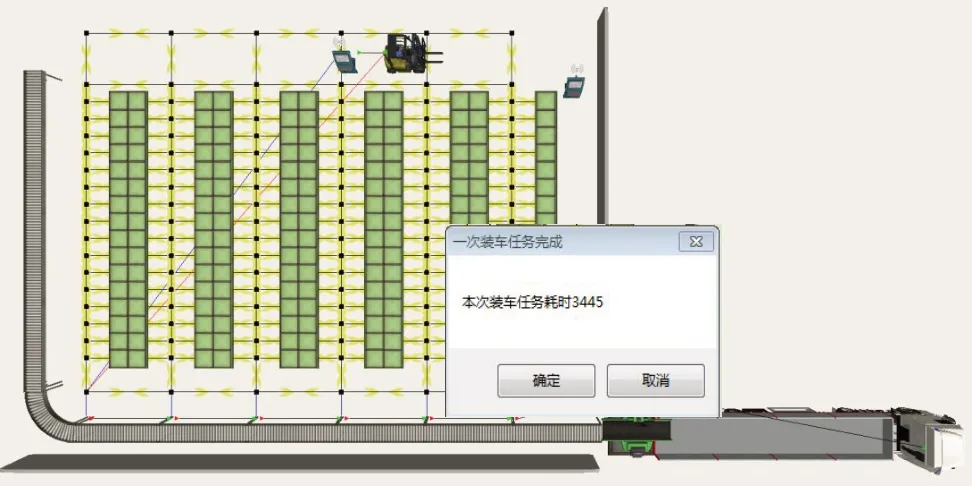

參數設定完畢后,設定裝車總數為20托,運行仿真并獲取運行時間。最終結果顯示,裝車完成共需要3 445s,如圖11所示。

圖11 仿真結果輸出

5 仿真結果分析

從裝車過程來看,啤酒生產企業現有裝車系統在裝車過程中,由于人工裝車速度較慢,裝車月臺上會有一定的貨物積壓,不利于快速出庫的實現;且在此過程中,叉車的閑置率過高,容易造成資源浪費。而快速裝車系統不需過多的人為干預,只需用叉車將整托啤酒放到滾筒輸送線上即可,可以有效解決人工裝車過程中存在的問題,大幅提高裝車效率。

從仿真結果來看,快速裝車系統的裝車時間為3 445s。已知該啤酒生產企業現有人工裝車時間為13 278s,而且,在此過程中,兩名裝車員的閑置率極低,工作強度很大。經過對比,快速裝車系統裝車速率約為現有裝車方式速率的3.8倍。就數據來看,快速裝車系統能夠解決在銷售旺季啤酒生產企業現有裝車模式裝車速度慢、勞動力強度大等問題,有效提高出庫速度。