搬運機器人鋁合金機架氬弧焊變形控制研究

張宏偉

(江蘇聯合職業技術學院無錫交通分院,江蘇 無錫 214151)

搬運機器人已經向重量輕、耗能低、牢固耐用、便于操控等方面發展,對承載此類機器人的機架必須選用質量輕、易加工、強度高的材料。由于本文研發的搬運機器人要求載重大約50 公斤,能負重完成運輸和爬坡的任務,再綜合考慮機器人的自身重量、承載能力、運動性能等因素,機器人機架選用鋁合金6061,鋁合金雖然能減輕重量、保證強度,但焊接性能較差,焊縫容易出現氣孔、裂紋等缺陷,尤其是焊件變形大、尺寸較難控制的問題。針對上述問題,我們首先需要設計與之配套的專用焊接工裝夾具,既能輔助定位,又能控制變形;其次,制定合理的焊接工藝,其中包括焊接設備、焊前裝配、定位、焊接工藝參數等;最后,焊后檢測,保證焊接質量和控制變形。

1 焊接工裝夾具的設計

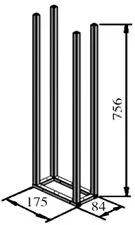

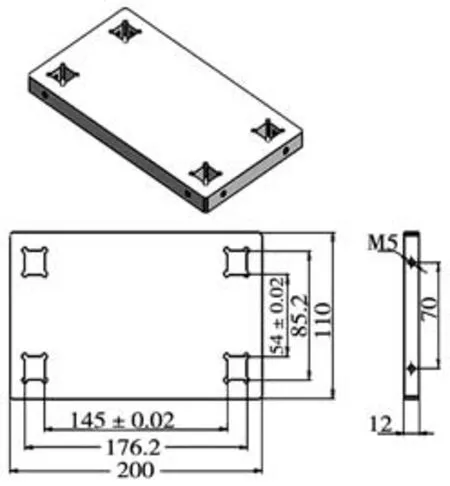

鋁合金機架由15×15×2mm 的鋁合金方管拼裝焊接而成,其主要尺寸如下圖1 所示。考慮到鋁合金焊接時容易變形,而機架焊后尺寸必須控制在±1mm 公差范圍內,因此,為方便焊接裝配和定位,以及降低焊接變形,我們根據鋁合金機架的結構和尺寸設計配套的焊接工裝夾具,該夾具采用材質是同種鋁合金,結構簡單、易加工,具體如圖2 所示。

圖1 鋁合金機架主要尺寸

圖2 鋁合金機架焊接工裝夾具

2 焊接工藝

(1)焊機和焊材選用。被焊工件的材料是常用的鋁合金6061,由于鋁合金表面有一層致密難熔的Al2O3氧化膜,氧化膜嚴重影響焊縫的質量和性能,因此,必須有效地清除這層氧化膜。同時,為了減少鎢極的燒損,我們選用交流氬弧焊的方法。盡管如此,鋁合金在焊接過程中,依然很容易出現氣孔和變形。我們選用OTC 品牌焊機,型號為全數字式IGBT 逆變控制交直流兩用脈沖氬弧焊機ADP400,選擇相匹配的ER5356 焊絲,直徑是1.6mm。

(2)焊前清理。由于機加工后表面有油污等,會導致焊后形成氣孔和夾渣等。因此,焊前需要仔細清理,采用化學清理和機械清理兩種方法,化學清理用丙酮反復幾次擦洗焊縫兩側25mm 以上區域,機械清理采用風動不銹鋼絲輪或不銹鋼絲刷清理焊縫兩側至少25mm 以上的區域,打磨至亮白色。

(3)機架的裝配與焊接。機器人機架的焊接工藝步驟主要如下:首先,機器人機架底座的裝配與定位焊。把4 個鋁合金方管按下圖3 拼成長方形,不留裝配間隙,不開坡口,在方管接縫處采用氬弧焊進行點焊定位,固定好4 個方管,形成一個矩形框架。

圖3 機架底座尺寸及立體圖

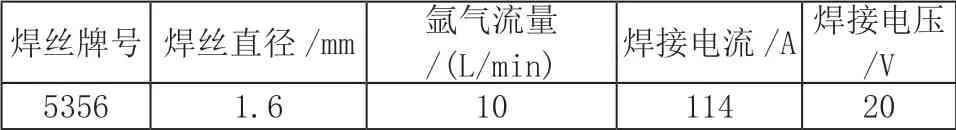

其次,機器人機架底座的焊接。采用氬弧焊進行焊接,先焊接矩形框架的上下表面的水平位置焊縫,再焊接垂直位置焊縫,最后焊角焊縫。主要的氬弧焊焊接工藝參數如表1。

表1 鋁合金機架的氬弧焊工藝參數

在鋁合金機架的氬弧焊過程中,由于鋁合金焊接時導熱快,母材和焊絲熔化較快,手工送絲速度也較快,同時方管厚度是2mm,屬于薄板,因此,焊接過程中焊絲不需要擺動。由于鋁合金熔化顏色沒有變化,形成熔池時不易察覺,需要注意觀察熔池的形成和焊絲的熔化,控制送絲速度,防止停留時間過長引起燒穿或塌陷。此外,需要注意引弧時氬氣提前送氣,息弧時氬氣的滯后停氣,充分保護鋁合金焊縫不被氧化。最后,機架中四根長桿的裝配與定位焊。要在長方形底座上焊接四根長桿,先把四根長桿插入定制焊接夾具孔中,借助夾具裝配與固定四根長桿的位置,防止四根長桿焊接變形,如下圖4 所示。然后,在四個長桿和底座拼接處采用氬弧焊進行點焊定位,固定好四根長桿在底座上的位置。最后,四根長桿與底座的焊接。采用氬弧焊方法,焊接四根長桿與底座的接縫,共16 條焊縫,全部焊接完成后,夾具套在長桿上,保持一段時間,可以1 ~2 小時后再拆下來,最后,對機架外表面部分的焊縫進行適當磨平,機器人機架的焊接成品如圖5。

圖4 機架焊接夾具

圖5 機架焊接成品

圖6 合格的機架焊縫

(4)焊縫的檢測。對四個機器人鋁合金機架焊接成品的所有焊縫進行外觀檢測,要求焊縫表面無肉眼可見的氣孔和裂紋,如圖6 所示。此外,由于機架對尺寸變形必須在±1mm 公差范圍內,實測焊后底座長度,其中一個底座焊后四邊的尺寸分別為174.5mm、174.8mm、83.9mm、83.2mm,對應的變形尺寸公差分別為-0.5mm、-0.2mm、-0.1mm、-0.8mm,在變形范圍內,其他三個底座也均被檢測合格。

3 結語

研發的搬運機器人鋁合金機架氬弧焊過程中,易出現變形。為控制變形,我們先設計配套的專用焊接夾具;然后,制定合理的氬弧焊焊接工藝,選用OTC 焊機,改進工藝步驟,做好焊前裝配和定位,選用合適的焊接工藝參數,主要是氬氣流量10L/min、焊接電流114A、焊接電壓20V 等;最后,進行焊后檢測,確保在達到焊接質量要求的基礎上,有效地控制機器人鋁合金機架變形。