沖裁工藝對無取向電工鋼疊片磁性能的影響

王心可, 汪 喆, 崔榮高, 李淑慧

(上海交通大學 上海市復雜薄板結構數字化制造重點實驗室, 上海 200240)

隨著新能源汽車的不斷發展,人們對電動機的能量轉換效率也越來越重視,提高驅動電機的轉換效率有助于降低能耗,提高新能源汽車的續航能力[1-2].超薄無取向電工鋼是電動機定子鐵芯制造的關鍵功能材料,定子鐵芯的制造工藝優劣直接決定了驅動電機的能量利用效率.日本Osamu Nakazaki等[3]研究表明,沖裁過程導致的磁性能劣化約占定子鐵芯整體制造過程磁性能劣化的15%~30%,因而優化沖裁工藝參數對于提高定子鐵芯磁性能和電機能量轉換效率有著重大意義.

目前,沖裁工藝對無取向電工鋼磁性能的影響研究正日益引起企業和學術界的重視.韓志磊等[4]研究了沖裁工藝造成的無取向電工鋼金相組織變化、殘余應力分布以及磁性能劣化情況.Weiss等[5]研究了在不同板厚、晶粒尺寸下無取向電工鋼片沖裁后的殘余應力分布及不同頻率下的磁性能變化情況.文獻[6-9]從不同方面詳細研究了沖裁過程的殘余應力對電工鋼的磁性能影響及其機理,并發現經去應力退火后鐵損值顯著降低,沖裁斷面附近的殘余應力是造成磁性能劣化的主要原因.以上研究從不同方面分析了沖裁引入的殘余應力等對電工鋼磁性能的影響機理,但從制造成形工藝角度來分析沖裁模具、沖裁工藝參數對電工鋼磁性能的影響規律及控制方法的研究尚不多見.

本文搭建了無取向電工鋼的沖裁試驗平臺及磁性能測試系統,研究了不同沖頭形狀、沖裁間隙等工藝參數對無取向電工鋼疊片磁性能的影響.利用納米壓痕試驗表征了無取向電工鋼沖裁邊緣的殘余應力分布,分析了沖裁后無取向電工鋼的殘余應力分布對無取向電工鋼疊片磁性能劣化的影響,以及不同沖裁工藝參數對無取向電工鋼疊片交流磁化曲線、磁導率及鐵損的影響規律,為工業無取向電工鋼沖裁加工提供參數優化指導.

1 試驗材料與試驗過程

1.1 試驗材料

試驗材料為寶鋼公司生產的無取向電工鋼(牌號B27AHV1500),公稱厚度 0.27 mm,主要參數:屈服強度419 MPa,抗拉強度518 MPa,斷裂延伸率11.8%,維氏硬度218.利用線切割工藝直接將原始無取向電工鋼板加工成直徑100 mm的圓片;在本文設計的沖裁試驗平臺上,將無取向電工鋼圓片沖裁成為外徑100 mm、內徑60 mm的圓環片.

1.2 沖裁試驗

本文設計開發了一套圓環片沖裁模具,用3種不同形狀的沖頭進行沖裁加工,沖頭類型分別為平沖頭、凹沖頭、斜沖頭,沖頭直徑均為60 mm,具體沖頭形狀如圖1(a)所示.模具可調整單邊沖裁間隙范圍為板材厚度的5%、10%、15%、20%,模具材料為DC-53模具鋼,在小松公司H2W300型號的伺服壓機上進行沖裁試驗,沖裁速度為200 mm/s,沖裁試驗平臺如圖1(b)所示.

圖1 沖頭及沖裁試驗平臺

1.3 殘余應力表征試驗

為了精確、直觀地表征無取向電工鋼沖裁邊緣的殘余應力分布情況,本文采用Zhu等[10]試驗方法,首先利用納米壓痕硬度試驗獲得沖裁邊緣表面的硬度及接觸面積等數據,再根據Suresh理論模型計算出沖裁邊緣的殘余應力分布及大小,最后基于MATLAB插值方法處理得到沖裁邊緣的殘余應力分布云圖.Suresh理論模型如下:

σR=H(1-A0/A)sinα

(1)

式中:σR為計算得到的殘余應力;H為測量點相對原始母材的硬度升高值;A0為原始母材與測量探針的接觸面積;A為測量點與測量探針的接觸面積;α為測量探針表面與測量點表面的夾角,取固定值 24.7°.

1.4 磁性能測試試驗

為模擬定子鐵芯在沖裁后的實際疊裝過程,在每種沖裁工藝參數下(同一沖頭、同一沖裁間隙)取30片圓環試樣疊裝進行磁性能測試.為測定無取向電工鋼圓環疊片的磁性能,在疊片試樣上纏繞初級勵磁線圈和次級勵磁線圈,如圖2(a)所示,初級匝數為100,次級匝數為50.利用磁性能測試系統進行無取向電工鋼疊片試樣的磁性能測試,得到各項磁性能參數[11].磁性能測試系統如圖2(b)所示.

圖2 繞線試樣及磁性能測試系統[11]

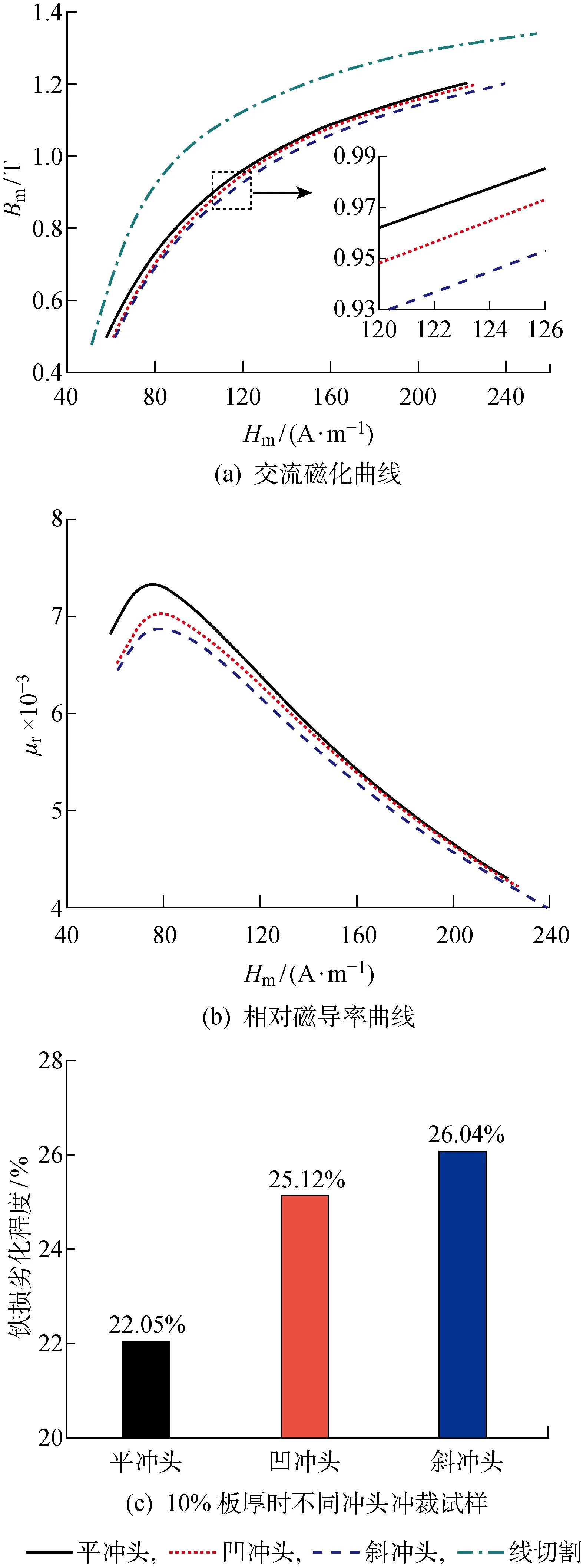

圖3 不同沖頭沖裁的試樣磁性能特性

2 結果與分析

2.1 沖裁工藝參數的影響

2.1.1沖頭形狀的影響 本文研究了不同形狀沖頭沖裁下無取向電工鋼疊片磁性能的劣化情況,發現在同一沖裁間隙下,平沖頭的沖裁試樣磁性能最好,凹沖頭次之,斜沖頭最差.如圖3所示,以10%板厚沖裁間隙下的試樣磁性能特性為例:對比不同沖頭沖裁試樣的交流磁化曲線,如圖3(a)所示,相同磁場強度(Hm)下,平沖頭試樣最易磁化、磁感應強度(Bm)最高,凹沖頭試樣磁感應強度較低,斜沖頭試樣磁感應強度最低,最不易磁化;分析對比不同沖裁試樣的相對磁導率(μr),如圖3(b)所示,在相同磁場強度下平沖頭沖出的試樣疊片相對磁導率最大,凹沖頭次之,斜沖頭最小,證明平沖頭沖裁試樣的磁性能最好、凹沖頭次之、斜沖頭最差;同時對比3種不同沖頭沖裁試樣的鐵損,如圖3(c)所示,與線切割試樣相比,平沖頭沖裁試樣的鐵損值增加了 22.05%,磁性能劣化最小,凹沖頭沖裁試樣鐵損值增加了 25.12%,磁性能劣化較多;斜沖頭沖裁試樣鐵損值增加了 26.04%,磁性能劣化最嚴重.

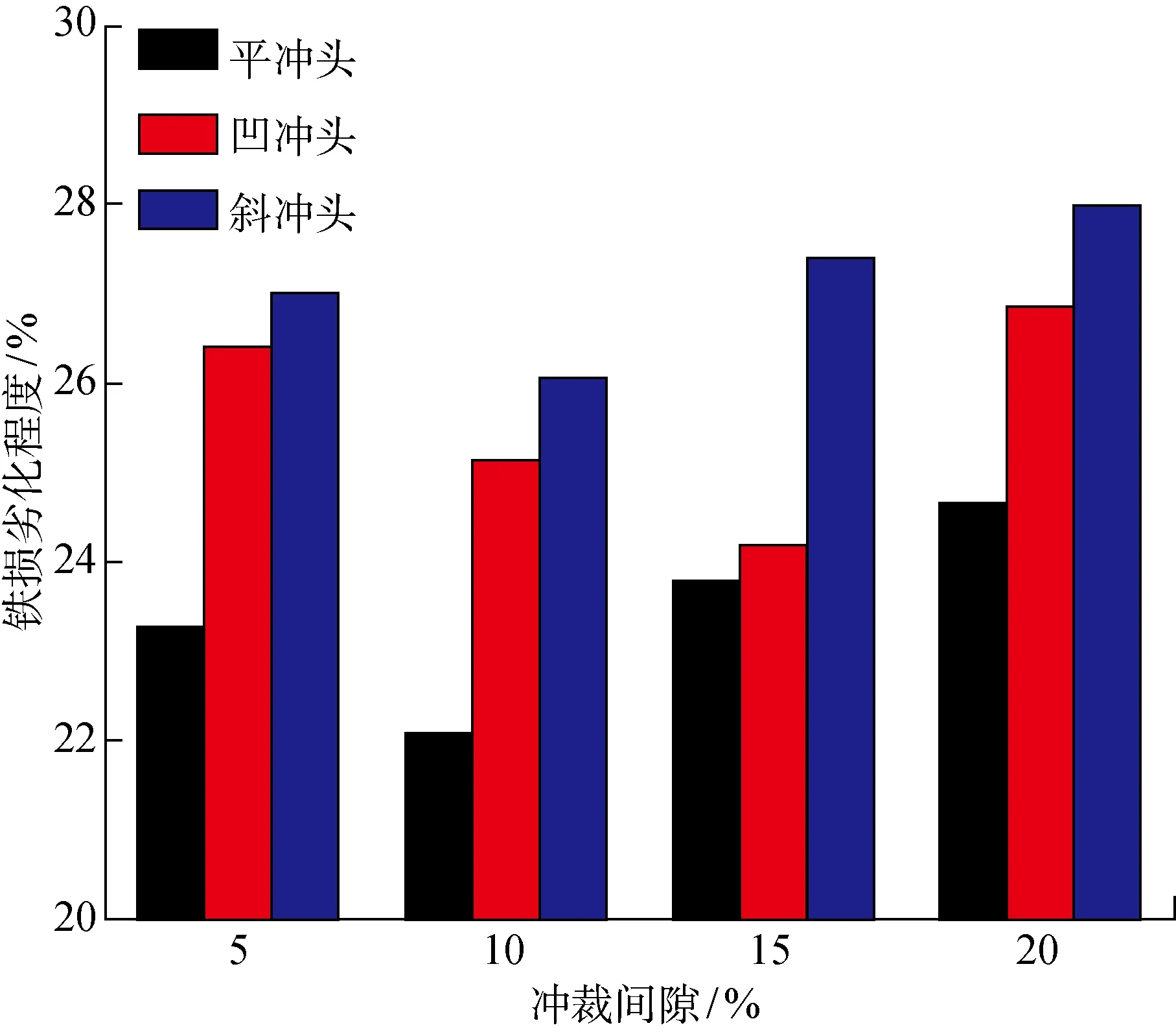

圖4 不同沖裁間隙下試樣的磁性能特性

2.1.2沖裁間隙的影響 對比同一沖頭、不同沖裁間隙下的無取向電工鋼疊片磁性能(見圖4)可知,當沖裁間隙在板厚的5%~20%變化時,隨著沖裁間隙增大,沖裁試樣的磁性能先變好再劣化,3種沖頭在板厚10%~15%的范圍內均存在最佳沖裁間隙,此時試樣磁性能最優.以平沖頭的沖裁試樣磁性能特性為例,如圖4(a)所示,對比4種不同沖裁間隙下的試樣交流磁化曲線,相同磁場強度下,隨著沖裁間隙不斷增大,試樣的磁性能劣化程度先減小后增加,平沖頭沖裁試樣在10%板厚的沖裁間隙下磁感應強度最高,最易磁化.隨著沖裁間隙不斷增大,相同磁場強度下,試樣的相對磁導率也先變大后減小,如圖4(b)所示.對比4種不同沖裁間隙下試樣的鐵損值亦可發現,隨著沖裁間隙增大,鐵損的劣化程度也先減小后增大,如圖4(c)所示.凹沖頭和斜沖頭的沖裁試樣磁性能變化規律與平沖頭沖裁試樣類似,均隨沖裁間隙增大,試樣磁性能先變好再劣化,在4種沖裁間隙下,凹沖頭沖裁試樣在15%板厚時磁性能最好,斜沖頭沖裁試樣在10%板厚時磁性能最好.

圖5 不同沖裁工藝參數下試樣的磁性能劣化情況

2.1.3沖裁工藝參數優化 由以上分析可知,沖裁工藝導致無取向電工鋼疊片磁性能的顯著劣化.對沖裁工藝進行參數優化,從而減小無取向電工鋼疊片磁性能劣化,對于提升定子鐵芯的磁性能具有顯著意義.在本文選取的3種沖頭中,在同一沖裁間隙下,平沖頭的沖裁效果最佳,磁性能劣化最小(見圖5),因此在滿足沖裁質量要求的情況下,平沖頭沖裁對無取向電工鋼疊片的磁性能劣化最小,沖裁效果最佳.而通過研究沖裁間隙對無取向電工鋼疊片磁性能的影響規律,發現隨著沖裁間隙增大,沖裁導致的無取向電工鋼疊片磁性能劣化先減小后增大,平沖頭和斜沖頭的最佳沖裁間隙在10%板厚左右,凹沖頭的最佳沖裁間隙在15%板厚左右,3種沖頭均在板厚10%~15%的沖裁間隙范圍內存在最佳間隙,此時沖裁后無取向電工鋼疊片磁性能劣化最小.雖然3種沖頭的最佳沖裁間隙不同,但通過數據對比可知,即使均在最佳沖裁間隙下進行沖裁,仍以平沖頭效果最好,磁性能劣化最小,因此,在本文選取范圍內,在平沖頭、10%沖裁間隙的工藝參數下,無取向電工鋼疊片磁性能劣化最小,如圖5所示.

圖6 不同沖頭沖裁下試樣的殘余應力分布

2.2 殘余應力試驗結果與分析

2.2.1同一沖裁間隙、不同沖頭沖裁下試樣的殘余應力分布 無取向電工鋼沖裁變形的影響區寬度約為150~200 μm,對比同一沖裁間隙下、不同沖頭沖裁試樣的沖裁邊緣殘余應力分布情況,以10%板厚沖裁間隙下的試樣殘余應力分布情況為例,如圖6所示:平沖頭沖裁試樣的沖裁邊緣殘余應力影響區較小,殘余應力峰值為350~360 MPa;凹沖頭沖裁試樣的沖裁邊緣殘余應力影響區與平沖頭范圍類似,但峰值較大,約為450 MPa;斜沖頭沖裁試樣的沖裁邊緣殘余應力影響區較大,峰值也最大,為 480~500 MPa.綜合來看,平沖頭沖裁導致的試樣殘余應力最小,凹沖頭次之,斜沖頭最大.其余3種沖裁間隙下不同沖頭沖裁試樣的沖裁邊緣殘余應力分布規律與此類似.

從沖裁的角度分析,凹沖頭沖裁過程中對試樣產生的剪切效應比平沖頭更加明顯,因而試樣的殘余應力峰值更大些;而斜沖頭沖裁過程中,沖頭一側對試樣產生的剪切效應明顯,另一側對試樣產生的彎曲效應明顯,導致試樣的殘余應力峰值很大,且彎曲效應使得試樣的殘余應力影響區范圍更大.因此,平沖頭沖裁試樣的殘余應力最小.

2.2.2同一沖頭、不同沖裁間隙沖裁下試樣的殘余應力分布 對比同一沖頭、不同沖裁間隙沖裁下試樣沖裁邊緣的殘余應力分布情況,以平沖頭沖裁下試樣的殘余應力分布情況為例,如圖7所示.對比4種不同沖裁間隙下試樣的殘余應力分布,可發現在同一沖頭、不同沖裁間隙沖裁下試樣沖裁邊緣的殘余應力影響區范圍大小類似,隨沖裁間隙增大,影響區范圍略有增大.對比4種不同沖裁間隙下試樣沖裁邊緣的殘余應力峰值,5%板厚沖裁間隙下試樣的殘余應力峰值約 380 MPa,10%板厚沖裁間隙下峰值約 350 MPa,15%板厚沖裁間隙下峰值約 395 MPa,20%板厚沖裁間隙下峰值約 410 MPa.在同一沖頭沖裁下,隨著沖裁間隙增大,試樣的殘余應力峰值先減小后增大,在10%板厚沖裁間隙左右峰值最小;其余2種沖頭沖裁下不同沖裁間隙對試樣沖裁邊緣殘余應力分布的影響規律與平沖頭類似.

從沖裁的角度分析,當沖裁間隙較小時,沖裁過程中沖頭對試樣產生的剪切效應比較明顯,因而沖裁后試樣的殘余應力峰值較大;而當沖裁間隙較大時,沖裁過程中沖頭對試樣產生的彎曲效應明顯,因而沖裁后試樣的殘余應力峰值和殘余應力影響區均較大.因此在沖裁間隙由小到大的過程中存在最佳間隙,此間隙下沖裁導致的試樣殘余應力最小.

圖7 不同沖裁間隙下試樣的殘余應力分布情況

2.2.3殘余應力分布對無取向電工鋼疊片磁性能的影響 由以上試驗結果可見,沖裁后無取向電工鋼試樣的殘余應力分布規律與沖裁后無取向電工鋼疊片的磁性能劣化規律具有驚人的一致性,顯示在沖裁過程中無取向電工鋼疊片的磁性能劣化與殘余應力的分布情況有著密切的關系.以平沖頭沖裁試樣磁性能劣化規律為例,如圖8所示.

圖8 不同沖裁間隙下試樣的殘余應力峰值與鐵損劣化程度

對比不同沖裁工藝參數下的試驗結果可發現:不同沖裁工藝參數下,無取向電工鋼沖裁邊緣的殘余應力影響區差別不大,而殘余應力峰值變化較大;同時,不同沖裁工藝參數下,殘余應力峰值的變化規律與無取向電工鋼疊片磁性能的變化規律一致,且沖裁后無取向電工鋼的殘余應力峰值越大,無取向電工鋼疊片磁性能劣化就越嚴重.沖裁后無取向電工鋼的殘余應力峰值大小是影響無取向電工鋼疊片磁性能劣化的主要原因.

3 結論

(1) 對比3種不同沖頭,在相同沖裁間隙條件下,平沖頭沖裁下無取向電工鋼疊片的磁性能最好,凹沖頭次之,斜沖頭最差.

(2) 在同一沖頭、不同沖裁間隙沖裁條件下,隨著沖裁間隙不斷增大,沖裁后無取向電工鋼疊片的磁性能劣化程度先減小后增大,在10%~15%板厚的沖裁間隙范圍內存在最佳取值,此條件下無取向電工鋼疊片的磁性能劣化程度最小.

(3) 無取向電工鋼沖裁邊緣的殘余應力峰值大小是影響無取向電工鋼疊片磁性能劣化的主要因素,殘余應力峰值越大,無取向電工鋼疊片磁性能劣化越嚴重.