小口徑管內壁自動堆焊工裝制作

張勝男 盧仲海 戴敬東

(1.蘭州石化職業技術學院 機械工程學院, 甘肅 蘭州 730060)

(2.中石油第二建設有限公司, 甘肅 蘭州 730060)

某石化公司重油催化裂化裝置的低壓反應器,該設備殼體材質為Q345R+S11348,設備上有24個規格不同的小口徑接管,管徑從Φ159~Φ325mm,長度200~900mm, 均要求在接管內壁上堆焊復合層。但在現有的生產條件下,按照以往的大口徑接管堆焊工藝和方法,無法實現小口徑管內壁堆焊,這對制造工藝提出了很大挑戰。為了解決這一難題,通過對現有設備工裝設計制造及各種焊接方法的對比,最終確定采用藥芯焊絲氣體保護焊(FCAW)進行接管內壁堆焊,利用廠房現有的氣保焊工作站,采用訂制的焊槍及自制的焊槍支架實現了該設備小口徑接管內壁的堆焊工作。

1 堆焊方法的確定

以往堆焊經常采用埋弧焊進行,但埋弧自動焊焊接機頭較大,最大處尺寸為350mm,無法伸入到Φ159~Φ325 接管內壁,也就是埋弧焊不適用于小管徑內壁堆焊。

而若采用焊條電弧焊,勞動強度大、作業環境差,焊接質量受焊工個人技能優與劣影響較大,焊接效率遠低于自動焊,焊縫外觀成形均勻性較差,也就是焊縫外觀質量低于自動焊,且管徑太小或者管長過長都不能實現焊接施工。

而藥芯焊絲氣體保護焊(FCAW)堆焊方法,具有熔深小,熱輸入小,從而引起的熱變形較小,焊縫外觀成形好等特點,如果能利用廠房現有的焊接工作站,實現自動堆焊的方法,其效率將遠高于手工堆焊,堆焊表面質量也將大大提高。通過試驗,我們最后確定采用二氧化碳FCAW 自動堆焊方法進行接管內壁堆焊。

2 焊接工裝的制作

由于堆焊的接管管徑小(Φ159~Φ325mm)且長度較長,而廠房現有氣保焊工作站的焊槍短,夠不到長管內壁,所以我們訂制了長桿焊槍,將焊槍直管段加長950mm,這樣槍頭即可深入管子內徑進行焊接。

經過試驗焊槍能夠滿足長度900mm 以內小口徑管管內壁的堆焊,送絲效果順暢,氣體保護嘴能夠很好的聚集二氧化碳氣體,使熔池保護以及焊縫成形得到有力保證。

圖1 焊槍和支架裝配效果圖

考慮到焊槍長度較長,也就是說桿狀物體單獨伸入管內壁,由于重力引起的力矩較大,使得焊槍向下垂落,并且容易發生抖動,影響堆焊質量的問題,我們特制作了焊槍支架,對焊槍進行固定。

經過試驗焊槍支架對焊槍的固定作用效果非常好,焊接時焊槍抖動現象大大降低、不規則的位移也降到了最低。

3 堆焊

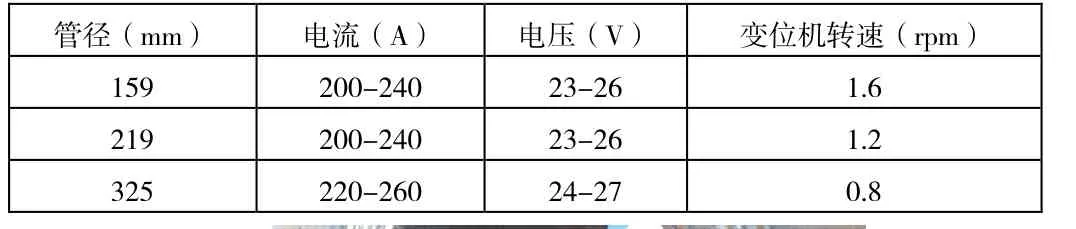

堆焊前,將堆焊管件夾持在焊接變位機上,測量管件的水平度,確保管道與焊槍保持水平。堆焊時,由內向外依次堆出,待工件夾持好后,調節設備參數,為保證焊接質量,分別對焊接電流、電壓及變位機的轉速進行設置,保證焊道的成形效果,經過反復調試,最終確定參數如表1 所示,堆焊示意如圖2 所示。即完成了接管自動旋轉焊接,人手動遙控水平位移的自動堆焊過程。

表1 設備參數

堆焊過程中用紅外線測溫儀測量層間溫度,并采取壓縮風持續不斷的吹接管外壁,使層溫控制在100℃以內,最終得到成形較好的堆焊層。

該堆焊結果表明,制作的焊槍和支架能夠滿足小管徑內壁堆焊的需要。采用該堆焊工藝參數焊接的試板,堆焊層的力學性能,鐵素體含量,化學成分均符合NB/T47014 和設計堆焊技術條件的要求。

采用此堆焊方法,分別對24 個接管內壁進行堆焊,依次按照接管內壁車削,MT 檢測,管內壁清洗,堆焊,焊后檢測的程序進行,通過對堆焊的24 個冷低壓反應器接管進行檢測,檢測結果均符合設計圖紙堆焊技術要求,從而按時完成了此次接管內壁的堆焊工作。

4 結論

1)通過制作的焊接工裝,實現了口徑大于Φ133 接管的內壁堆焊。

2)采用FCAW 堆焊由于焊接速度較快,焊接線能量較小,從而確保了熔敷金屬的化學成分,焊接熱變形也大大降低。