盾構法施工荷載對小半徑曲線隧道管片防水性能的影響研究

王泓穎, 鮮晴羽, 劉大剛,*, 張乾坤, 劉玉國, 劉志杰

(1. 西南交通大學 交通隧道工程教育部重點實驗室, 四川 成都 610031; 2. 中鐵二十五局集團第五工程有限公司, 山東 青島 266000)

0 引言

在盾構隧道建設過程中,管片防水是關乎施工和運營安全的重要問題。而在小半徑曲線盾構隧道施工過程中,由于盾構姿態難以控制,施工質量容易出現缺陷的部位往往容易出現管片破損,管片破損處接縫漏水嚴重影響施工和運營安全[1]。而流塑狀淤泥自穩性差,對施工有較大的不利影響[2],在該地質條件下進行小半徑曲線盾構施工將會極大增加施工的不確定性。

目前管片的受力分析研究已經較為成熟。謝宏明等[3]以蘇埃通道工程為依托,通過建立縱向等效剛度模型和全長震動分析模型,得到強震下管片防水性能與地層和密封墊的關系。李策等[4]以謝宏明模型為基礎,探究了潮汐作用對管片防水的影響,并得出潮汐荷載對管片防水性能影響較小的結論。彭冠峰等[5]采用梁-梁計算模型分析單護盾TBM施工過程中的受力情況。王玉龍等[6]對接頭力學建立計算模型,結合試驗和數值模擬,對接頭受力變形形式進行了探究。

目前針對管片接頭防水密封墊的研究也較多。雷震宇等[7]運用ANSYS-PDS隨機分析模塊探究了管片密封墊各影響參數對密封墊防水壓力的靈敏性,確定了影響防水性能的主要材料因素和幾何因素。楊睿等[8]以成都蜀龍綜合管廊為依托,研究了不同張開量、不同錯位量下密封墊的防水性能,得出了張開量和錯位量對防水性能的影響規律。黃大維等[9]分析了軟土地區地表超載導致的管片破損問題,得出了管片縱縫受力形式,提出了剛性襯砌的設計理念。朱洺嵚等[10]、張子新等[11]分別運用數值模擬結合模型試驗的方法驗證了不同條件下密封墊的防水性能。

因小半徑曲線隧道受力比較特殊,近年來眾多研究者對小半徑曲線盾構隧道進行了研究,研究了隧道半徑、施工荷載對盾構隧道的影響,但是主要集中于管片位移、破損和地表沉降等內容[12-14],針對小半徑曲線盾構隧道特殊受力模式下的管片防水性能研究較少。基于此,本文依托深圳國際會展中心配套市政項目,分析小半徑曲線盾構隧道的特殊受力形式,選取盾構不平衡推力和螺栓預緊力作為主要施工荷載,采用ANSYS建立結構模型,計算出不同油缸推力下管片最外側的最大張開量,并通過建立防水彈性密封墊模型,分析張開量與防水性能的關系,得到油缸推力對防水性能的影響規律; 此外,通過在接頭處施加不同的螺栓預緊力,得到螺栓預緊力對管片防水性能的影響,以期研究結果為盾構隧道防水設計提供一定的參考。

1 工程概況

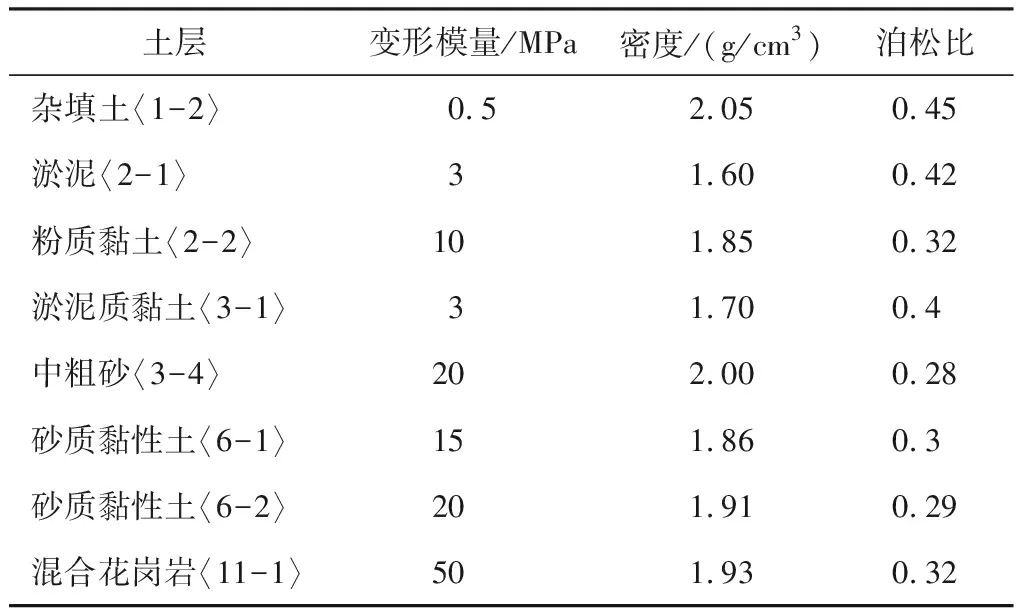

深圳國際會展中心配套市政項目是深圳地鐵的重要配套市政項目。區間分段采用明挖法和盾構法施工,全線長約1 150 m,盾構區間占90%,防水等級為2級。區間上覆大厚度流塑狀淤泥層,平均層厚7 m,始發段開挖范圍內也有大量分布。線路采用大坡度小半徑的復雜線形,平面上為直線接小半徑曲線,縱斷面上呈V字型。圍巖物理力學參數見表1。隧道埋深10.74~23.09 m,平面最小曲線半徑為350 m,線路最大縱坡為28.33‰,線間距為6~8 m。

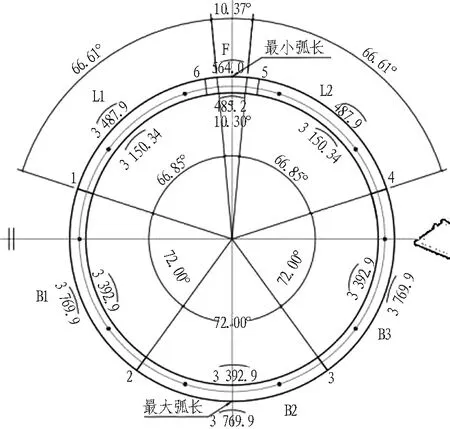

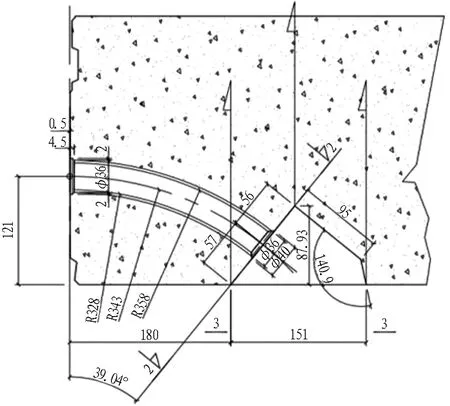

隧道采用C50平板型單層通用管片襯砌,外徑6 m,內徑5.4 m,環寬1.5 m,分為6塊,采用錯縫拼裝的方式,使用5.6級M24高強螺栓連接。管片環橫斷面圖如圖1所示。

表1 圍巖物理力學參數

圖1 管片環橫斷面圖 (單位: mm)

2 施工荷載分析

盾構施工中,管片所受的施工荷載主要有油缸推力、注漿壓力、盾殼作用力、螺栓預緊力及其他荷載。其中,油缸推力、螺栓預緊力受力形式較明確,容易分析且可控性強,具有研究價值。因此,本文選取油缸推力和螺栓預緊力作為主要施工荷載。

2.1 油缸推力分析

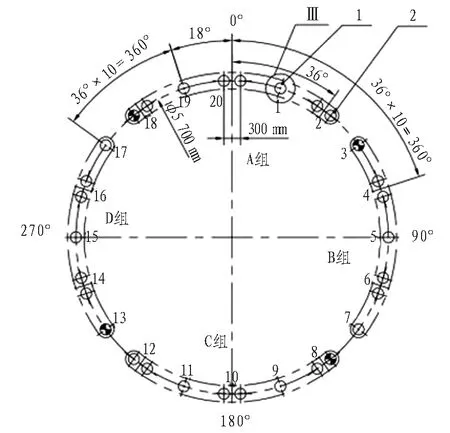

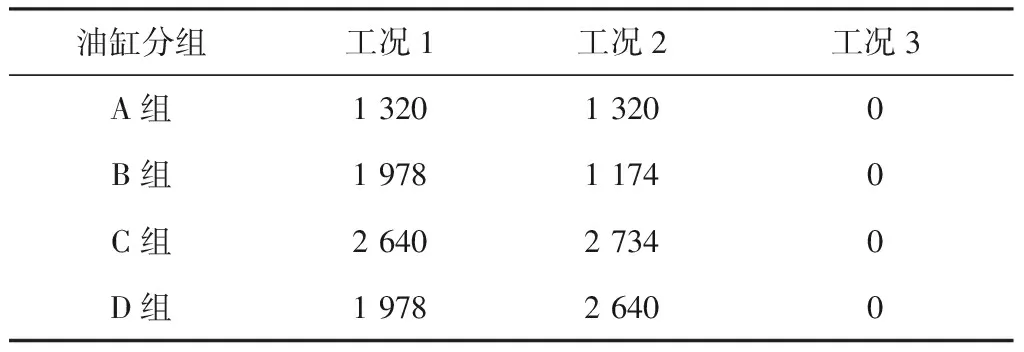

由圖1可知,該盾構區間主要存在3種典型施工情況: 下坡同時小半徑轉向掘進、上坡同時小半徑轉向掘進和直線上坡掘進。根據上述3種工況,選取具有典型特征的每一種工況的20環盾構施工記錄表,分析各記錄表中油缸推力的差異。油缸分為A、B、C、D 4組,如圖2所示。記錄表記錄了每一組千斤頂的推力,剔除個別波動幅度過大的數據,把篩選過后的數據取平均值。經過整理分析發現,在掘進過程中A組和C組千斤頂推力變化較小,C組推力始終大于A組。分析其原因主要是流塑狀淤泥質地層地質條件較差,采取這種下部油缸推力大于上部油缸推力的掘進形式,可以保證盾構姿態,防止盾構磕頭,保證掘進線路和設計線路一致。在掘進過程中D組和B組推力變化較大,在直線掘進時,D組和B組推力相同為工況1; 在小半徑曲線掘進時,D組和B組推力差異較大為工況2。以不受油缸推力的工況3做參照,不考慮螺栓預緊力。不同工況下的油缸推力如表2所示。

圖2 油缸分組示意圖

油缸分組工況1工況2工況3A組1 3201 3200B組1 9781 1740C組2 6402 7340D組1 9782 6400

2.2 螺栓預緊力分析

管片拼裝施工過程中,螺栓的預緊力也與管片防水性關系密切,通過螺栓屈服強度反算屈服力大小為135 kN。在實際施工中為保證安全,螺栓預緊力一般取屈服強度的40%~50%,約60 kN。通過在計算工況1、2下分別施加0、20、40、60 kN的螺栓預緊力,分析螺栓預緊力對管片防水性的影響。

3 油缸推力對管片防水性能的影響

3.1 管片張開量分析

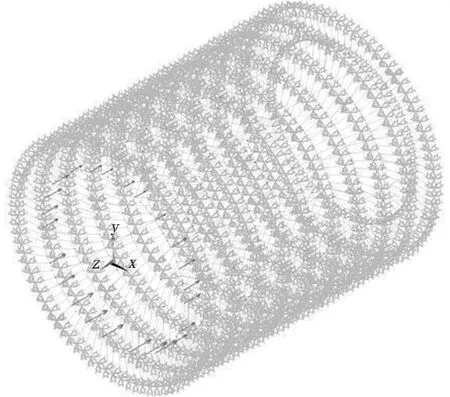

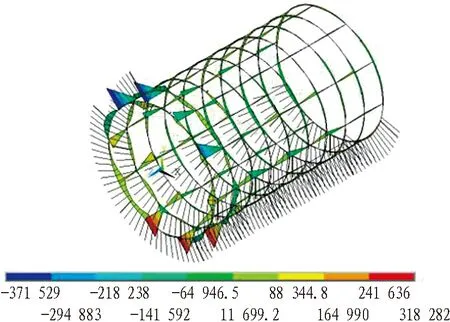

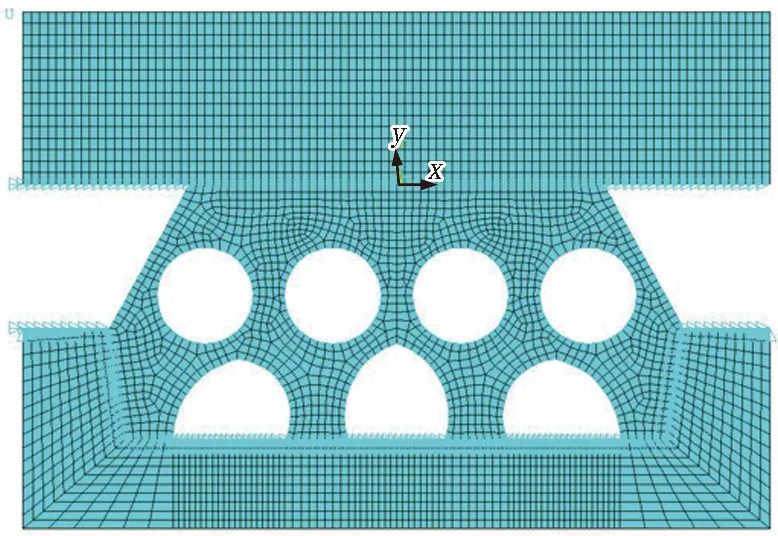

以深圳國際會展中心配套市政項目為背景,采用大型通用軟件ANSYS建立管片模型。結構等效模型采用梁-彈簧模型,建立10環連續管片模型。每環管片劃分為86個單元,其中,6個塊間梁單元采用Beam188單元模擬,80個環單元采用Beam3單元模擬。圍巖與管片的作用采用彈簧模擬,經多次計算,刪除受拉彈簧以實現對圍巖和管片的模擬。該區段圍巖級別為Ⅴ級,經調研取圍巖彈性反力系數為100 MPa/m。取YDK48+297.52附近土層計算土壓力,得隧道頂部豎向荷載為184.14 kN/m,上部水平荷載為140.3 kN/m,下部水平荷載為247 kN/m。在管片末端,按圖2所示油缸分組方式施加油缸推力,每組5個集中力,各組油缸推力按表2取值,平均分配到各組集中力上,以約束管片縱向位移和隧道底部的橫向位移進行計算。以工況1為例,管片結構受力如圖3所示。彎矩、軸力和剪力模擬結果如圖4所示。

圖3 結構受力示意圖

在施工過程中管片受力分為2個階段,首先急劇增大緊接著趨于穩定,受力穩定時間點在盾構向前推進4環時[15]。因此,選取全10環中接縫最外側的最大張開量作為防水計算依據,偏于不安全,為實際施工預留安全儲備。

參照文獻[5]的計算方法計算張開量。因管片尺寸、材料和文獻[5]相同,所示采用與文獻[5]相同的接頭剛度。管片張開量計算結果如表3所示。

(a) 彎矩(單位: N·m)

(b) 軸力(單位: N)

(c) 剪力(單位: N)

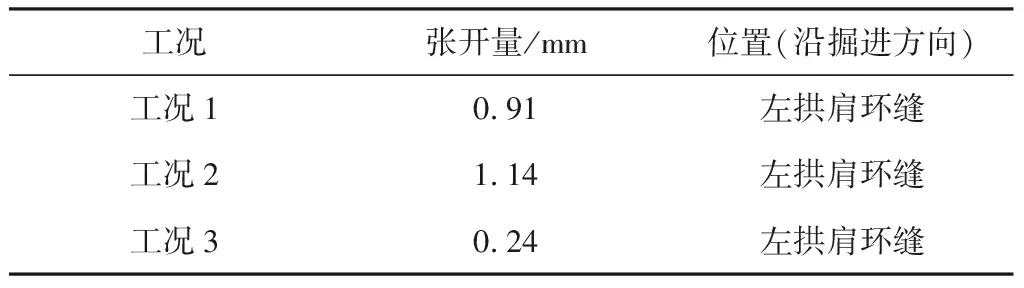

工況張開量/mm位置(沿掘進方向)工況10.91左拱肩環縫工況21.14左拱肩環縫工況30.24左拱肩環縫

由表3可以看出,在油缸推力作用下,接縫最外側的最大張開量均在環縫處。經計算縱縫在任意工況下的張開量均小于0.5 mm,在施工階段不存在滲水風險。由此可知油缸推力對環縫的影響較大。經深入調研可知,徑向受力對縱縫影響較大,軸向受力對環縫影響較大。縱縫接頭病害主要出現在運營階段,由于地表堆載,導致徑向力增大,管片橢圓變形較大致使縱縫接頭處破損[9]。而依托工程為待開發地塊及填海空地,地表無構筑物,因此,在施工階段縱縫相對安全,本文將研究重心放在受施工荷載影響較大的環縫的防水性能上。通過計算可知,油缸推力會加大環縫張開量,小半徑曲線隧道管片的張開量較直線段大30%。

3.2 防水性能分析

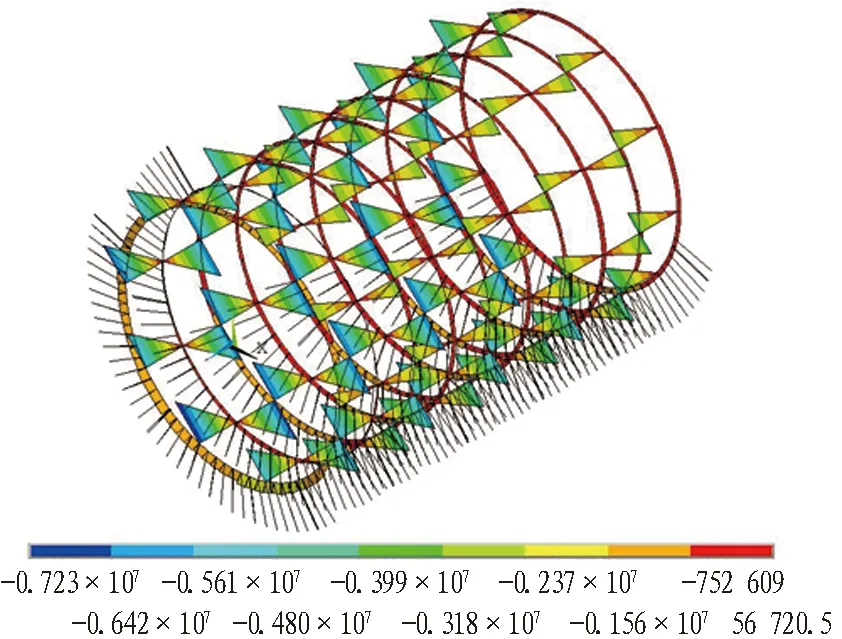

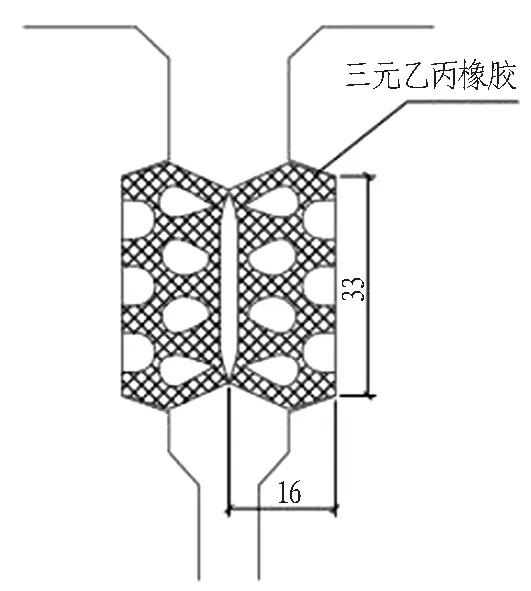

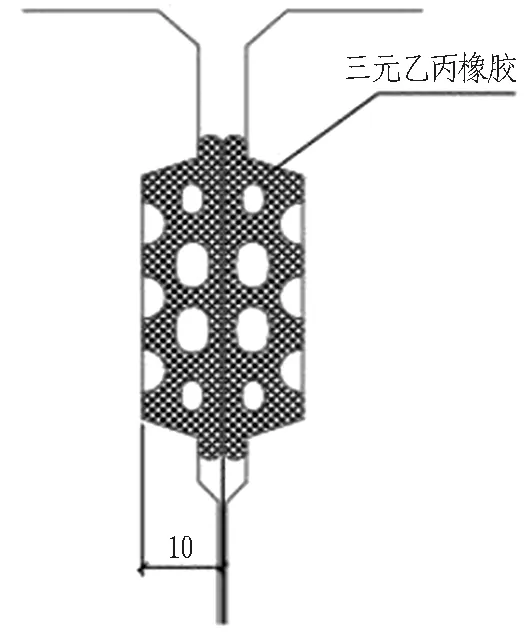

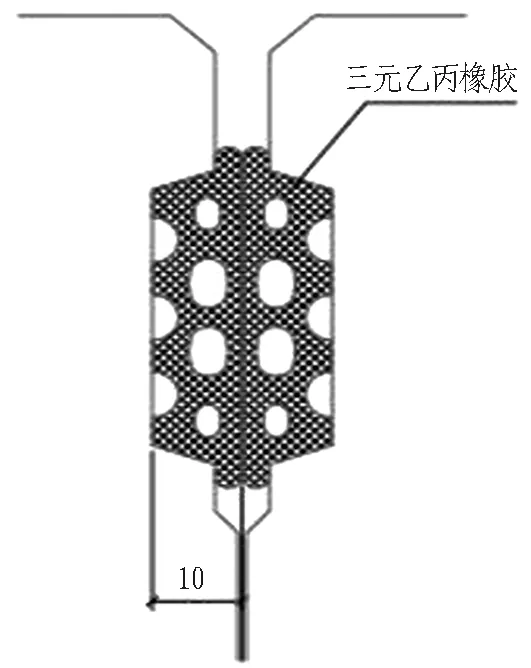

由于管片張開量對接頭防水性能會造成一定的影響,為探究其具體影響方式并量化影響程度,為后續類似工程提供參考,對彈性密封墊壓縮過程進行了分析,如圖5所示; 然后,利用ANSYS軟件對管片間防水密封墊建立單側壓縮平面應變模型進行分析,如圖6所示。在ANSYS軟件中可采用Mooney-Rivlin模型來模擬不可壓縮的橡膠材料,其應變能函數為

W=C10(J1-3)+C01(J2-3) 。

(1)

式中:J1、J2分別為應變張量的第一不變量和第二不變量;C10、C01分別為反映材料力學性能的常數。

工程中使用的橡膠的紹爾硬度為65度,根據調研結果確定橡膠材料的力學性能常數C10為0.739 MPa,C01為0.185 MPa[7,10]。

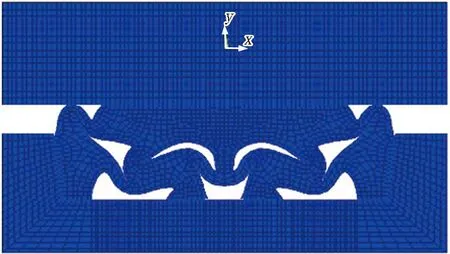

使用超彈性單元HYPER56用于彈性密封墊的單元離散。由于在計算中會有很復雜的接觸問題,因此,在空洞處設置了柔-柔接觸對,在四周設置了剛-柔接觸對。柔-柔接觸對和剛-柔接觸對分別使用接觸面單元CONTA172和目標面單元TARGE169模擬。為方便計算收斂,在沒有錯臺量的情況下,對原有密封墊結構進行了一定的簡化,將上部對稱部分簡化為剛性體,建立的有限元模型如圖6所示。固定下部管片,限制上部剛性體的水平方向位移為0,同時施加不同的豎直方向的位移,產生位移荷載,控制位移約束使張開量為0 mm。張開量為0 mm時彈性密封墊的變形情況如圖7所示。提取出此時的接觸應力分布云圖,結果如圖8所示。

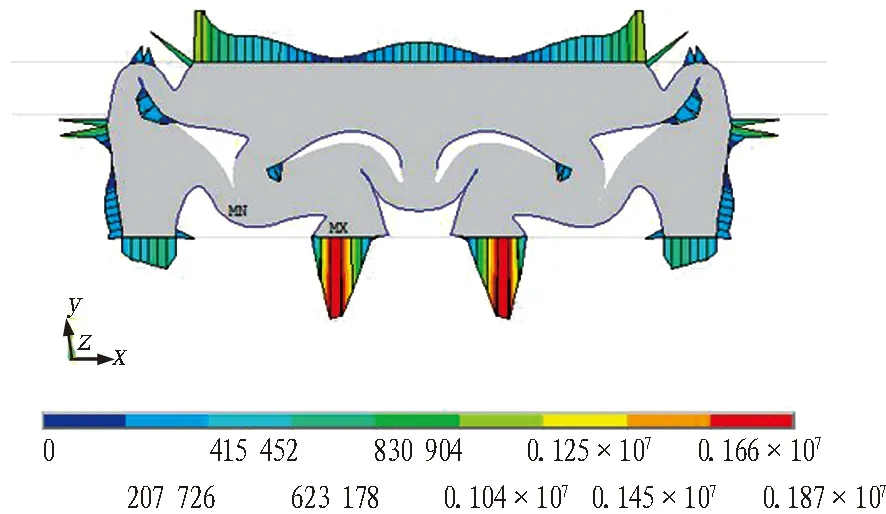

分析彈性密封墊的壓縮形式和接觸應力可知,滲水路徑一共有2條,如圖9所示。基于滲水路徑分析彈性密封墊的關鍵防水部位,即各路徑最大接觸應力大于設計防水壓力時,可認為該路徑不發生滲水,反之可能發生滲水,最大接觸應力即為防水壓力[12]。根據調研可知,深圳地鐵5號線翻靈區間結構承受的最大水壓為0.37 MPa,安全系數取2.8,防水設計水壓為1.04 MPa[16]。兩工程地理位置相近,地質條件相似,因此,本工程可參照取防水設計壓力為1.04 MPa。

(a) 壓縮前

(b) 環縫壓緊后

(c) 縱縫壓緊后

圖6 彈性密封墊有限元模型

圖7 張開量為0 mm時彈性密封墊的變形情況

Fig. 7 Deformation of rubber seal gasket when opening amount is 0 mm

圖8張開量為0mm時彈性密封墊的接觸應力分布云圖(單位: N)

Fig. 8 Nephogram of contact stress distribution of rubber seal gasket when opening amount is 0 mm (unit: N)

圖9 滲水路徑示意圖

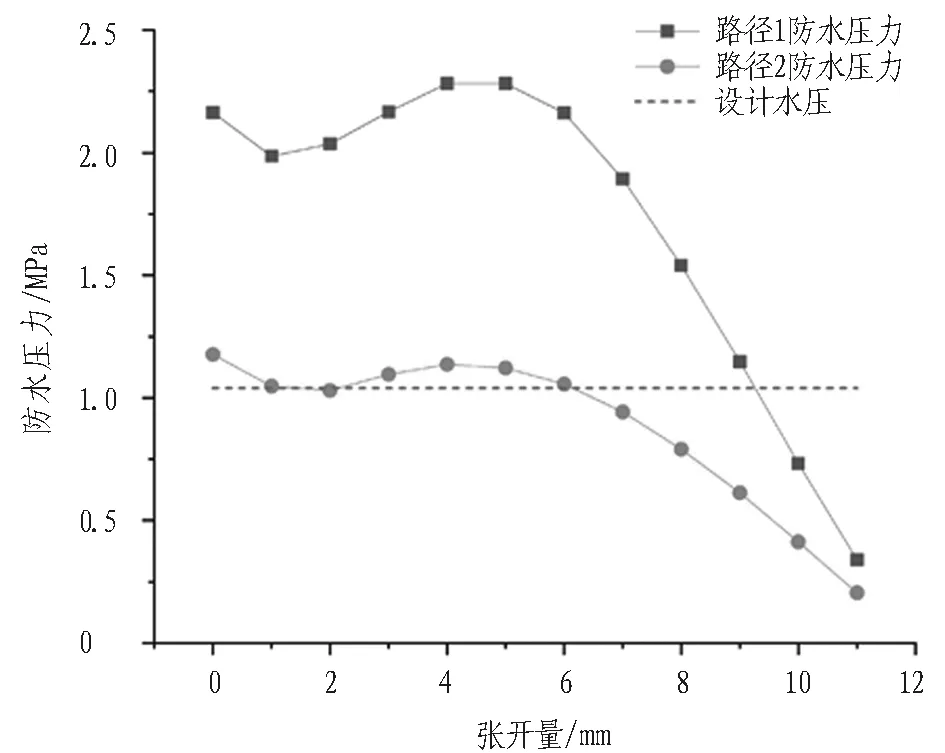

采用上述模擬方法,模擬不同張開量下彈性密封墊的變形受力特征,提取每條防水路徑的最大接觸應力,得到張開量與防水壓力之間的相互關系,如圖10所示。

從單一路徑的防水壓力隨張開量的變化情況來看,隨著張開量的增大,防水壓力先增大再減小。考慮是由于隨著管片張開彈性密封墊的完全壓實狀態受到了影響,接觸應力降低; 但隨著張開量繼續增大至4 mm時,彈性密封墊展開至較為合理的形狀,能較好地填充管片間空隙,提升接觸應力; 張開量繼續增大至8 mm,彈性密封墊完全張開,接觸應力取決于兩彈性密封墊間的壓力,此時張開量很大,兩彈性密封墊間壓力小,故此時防水壓力小。

圖10 張開量與防水壓力的關系曲線

Fig. 10 Relationship between opening amount and waterproof pressure

對比2條滲水路徑可知,路徑1的防水壓力遠大于路徑2,且在張開量小于9 mm時沒有滲水風險; 而路徑2在張開量為2 mm以及大于6 mm時,存在滲水風險; 張開量在2~6 mm時,張開量不易控制,采取不主動使用、作為安全儲備的原則。根據以上分析可以判定路徑2是管片防水薄弱處。因此,以路徑2的防水性能作為標準,代入表3計算結果,計算張開量變化引起的防水壓力變化,得出油缸推力對直線段管片防水性能的影響較小,為8%,對曲線段影響較大,近12%。由此可知,曲線段防水性能受施工影響大,防水性能差,但均能滿足防水要求。

針對管片防水性能優化,可采取以下針對性措施。1)加強彈性密封墊與管片接觸部位的防水性能,例如: ①優化密封墊斷面形式,可從2個方面優化,一是密封墊的形狀,二是開孔位置、大小和數量,從而提高密封墊受力的合理性,提高密封墊的防水性能; ②提高密封墊制作質量以提高其力學性能增強密封性,可以從材料比選、影響參數分析、影響參數敏感度分析等方面采用AHP法綜合得出較優組合,從而提高密封墊的工作性能,提高密封墊防水性; ③提高閉合壓力等輔助措施。2)減少管片張開量,例如: 提高施工質量、提高管片拼裝精度、控制盾構姿態來控制油缸推力,加強管片監測與盾構姿態聯動調整,降低盾構小半徑曲線施工對管片的影響等,將張開量控制在2 mm以內以減少滲水現象。

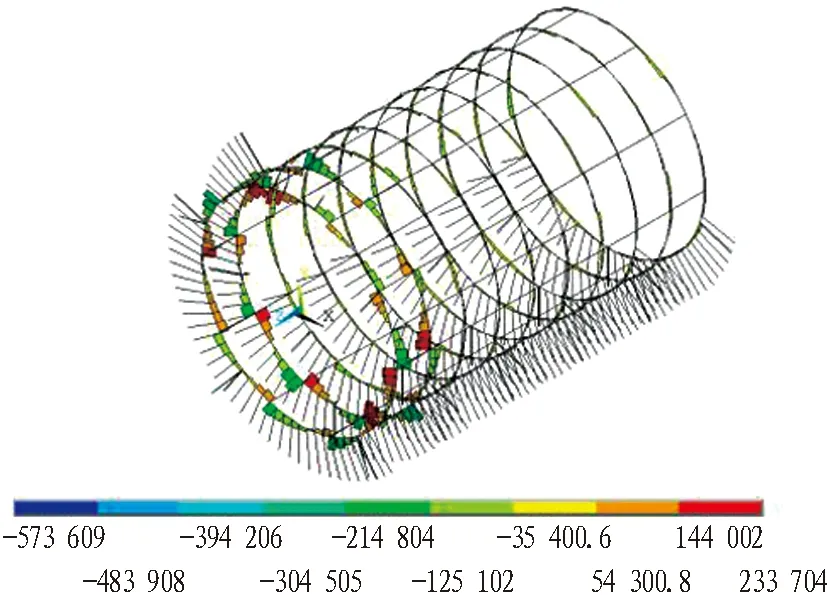

4 螺栓預緊力對管片防水性能的影響

基于上述分析方法,在工況1、2的荷載結構模型基礎上,在塊間梁單元處施加螺栓預緊力。螺栓連接處細部構造如圖11所示。螺栓對管片的作用力具有一定角度,因管片變形微小,假設螺栓對管片的作用力方向恒定,通過設計圖計算出相應角度,將螺栓預緊力通過角度變換,施加在環內梁單元端點處。

圖11 螺栓連接處細部構造圖 (單位: mm)

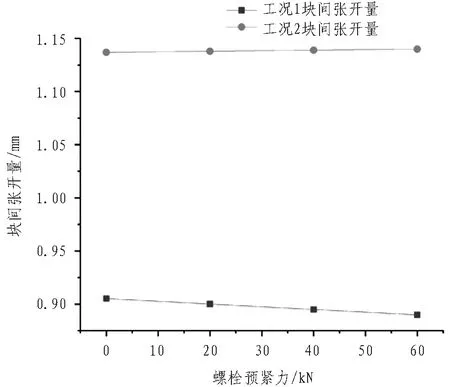

通過計算得到管片最大張開量與螺栓預緊力的關系結果如圖12所示。

由圖12分析可知,工況2的管片接縫最大張開量比工況1大30%,且增大螺栓預緊力無法縮小這種差距。考慮是由于工況2為小半徑曲線段,管片受到的油缸推力有較大的橫向分力,這種不對稱的受力將加大管片接頭變形,而油缸推力遠大于螺栓預緊力。就單一工況來看,在施加螺栓預緊力后,隨著螺栓預緊力的增加,工況1管片接縫最大張開量逐漸減小,將螺栓預緊力提升至60 kN時,直線段防水性能提高約2%,而工況2管片接縫最大張開量無明顯變化,可以看出提高螺栓預緊力對于控制曲線段的管片張開量沒有作用。

針對以上結論,提出以下針對性措施: 小半徑曲線隧道應做好管片排版,提高管片排版精度,并通過提前考慮盾構推力、預留變形量等措施來增強小半徑曲線管片的密封性。小半徑曲線段管片的防水性能并不能通過增大螺栓預緊力來提高,必要時應采用單獨設計的防水彈性密封墊; 而直線段管片防水則可以通過適當增大螺栓預緊力來提高。另外,也要重視工程實際,結合室內實驗和現場經驗在合理范圍內施加施工荷載,保證封頂塊的順利拼裝和工程的安全、快速、高效進行。

圖12 張開量與螺栓預緊力的關系

Fig. 12 Relationship between opening amount and bolt pre-tightening force

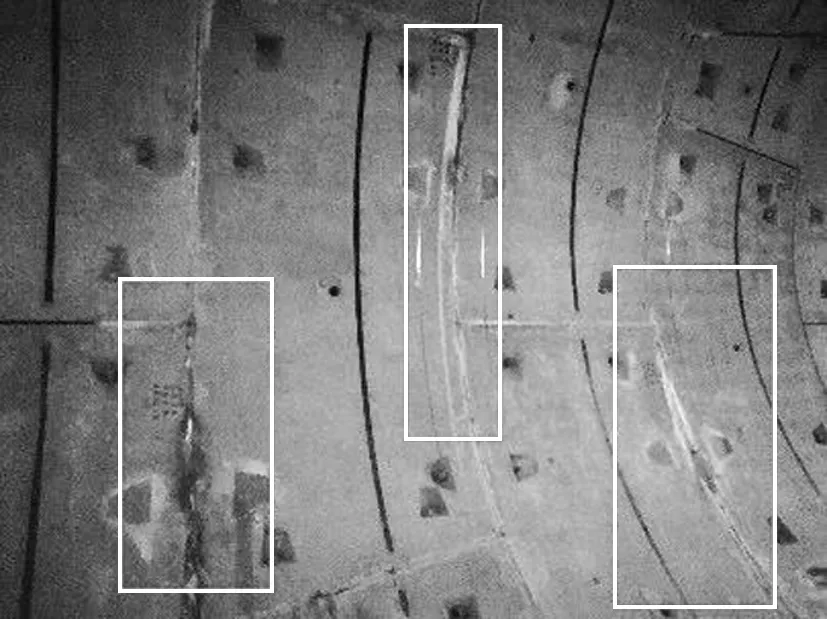

對依托工程的滲水情況進行現場勘測發現,始發洞門拱肩處發生了滲水,這與計算結果相符,其主要原因是始發段進行過加固,受力形式與計算相近,驗證了計算結果。而在脫離加固區的掘進過程中,受地層和線形的影響,管片張開量與理論計算不完全一致,實際施工中其余部位也發生了滲水。經勘測發現,直線段滲水情況較少,滲水點主要集中在小半徑曲線環縫處,與計算結論一致,如圖13所示,框中白色痕跡即為滲水。對管片張開量進行了量測,共計測量了16處接縫,11處為滲漏點,滲漏點平均張開量為6.18 mm,5處防水良好,平均張開量為1.1 mm,與計算結果相符。

圖13 曲線段滲水情況

5 結論與討論

本文依托深圳國際會展中心配套市政項目盾構段,選取盾構油缸推力和螺栓預緊力作為研究的主要施工荷載,通過計算直線掘進和小半徑曲線掘進2種不同工況下油缸推力及螺栓預緊力對管片防水性能的影響,得到以下結論:

1)油缸推力對環縫影響大,對縱縫影響小,會加大環縫張開量,小半徑曲線段張開量較直線段大30%。

2)隨著管片張開量的增大,彈性密封墊防水性能先增大后減小。路徑1的防水壓力遠大于路徑2。以路徑2作為計算標準,當張開量在2 mm時以及大于6 mm時管片存在滲水風險。

3)以2 mm張開量為控制標準,在油缸推力影響下,直線段管片防水性能下降8%,小半徑曲線段管片防水性能下降12%。

4)當增大螺栓預緊力時,直線段防水性能略微提升,曲線段無提升。相同施工形式下,曲線段防水性能較差。

本文提出的盾構法施工荷載對管片防水的影響因素和影響程度可為類似工程提供參考,但本文未考慮管片其他形式的變形,對于小半徑曲線盾構隧道的施工影響分析還不夠全面,不能準確預測滲水規模、滲水位置,亦不能準確量化影響程度。因此,建議下一步可對管片其他形式的變形進行相關研究。