新型圍油欄快速收放清洗裝置的設計與應用

謝飛

中海石油(中國)有限公司崖城作業公司

隨著油品運輸量增長,碼頭裝卸作業變得日益頻繁,油品屬于危險化學品[1],而國家對安全環保的重視使碼頭作業標準化成為必然[2]。油碼頭裝卸作業時存在較大的溢油事故風險[3],為避免油泄漏造成大面積海面和沙灘污染,必須在船舶靠泊碼頭裝卸作業時布設圍油欄,防止事故溢油的油層擴散[4],對裝卸或過駁作業的液貨船布放圍油欄作為一種有效的溢油防范措施已得到業界認可[5]。圍油欄的布放、回收等工作需要大量人員和工作艇協助[6]。作業中圍油欄在碼頭或船體上滑動磨損,回收時圍油欄攜帶大量的海水和油污,對圍油欄及其附屬設備產生嚴重的腐蝕。圍油欄的常規清洗是待裝卸油作業完成后,逐節拆除圍油欄,將其平鋪在地面上翻轉兩面清洗,清洗費時耗力且浪費資源,裝卸頻繁的碼頭每年圍油欄的維護費都較高。

1 圍油欄傳統布放與清洗

圍油欄在岸或船上向水中布放時,應有拖船或其他輔助設施配合,布放拖動掃油常用U(V)型和J型雙船拖動[7]。圍油欄在岸和船邊滑動摩擦易被刮傷,通常選用滾輪或溜槽等放在凸角處收放,但無法完全避免圍油欄的磨損或刮傷。為防止圍油欄的滑動磨損,布放、回收圍油欄時,最少還需要11人協同作業,6人在岸邊或拖船上托起輸送圍油欄,1人操作圍油欄液壓卷繞機,1人現場指揮協調,拖帶船或艇上3人牽引拖帶圍油欄和連掛浮子等。

傳統的清洗方式是利用液壓卷繞機[8]回收圍油欄,然后大量人員配合液壓卷繞機將圍油欄平放在寬闊的地面上,用高壓水槍逐節清洗,清洗完圍油欄的一面再清洗另一面,待清洗完成后再通過液壓卷繞機逐節收回。連續裝卸油作業時,為不影響裝卸周期,需等連續裝卸油作業結束后才能清洗,故圍油欄及其液壓卷繞機受海水或油污的長期浸泡而嚴重腐蝕。清洗平鋪在地面的圍油欄時,清洗污水反復回流污染干凈的圍油欄,而清洗質量本身受人為因素影響較大,因此整個作業效率較低。另外,清洗污水難以有效回收,容易造成二次環境污染。

以三亞南山基地碼頭裝卸油為例,每次布放7節(每節長30 m)浮式圍油欄,最少需要11人約4 h協助收放作業和10人約10 h的清洗勞動,耗用淡水約5 m3。

2 新型裝置構成及其工作原理

針對圍油欄和傳統收放方法的特點,設計輔助布放、回收和洗清為一體的裝置協助作業,實現圍油欄快速布放、回收時保護圍油欄及其清洗工作一體化,減輕勞動強度和減少人力投入。

2.1 收放結構設計

圍油欄存儲有排放、堆放,也可用絞盤卷繞。布放時圍油欄在水里不能扭絞,其浮體穩定漂浮在水面,裙體應正常展開,張力帶連接牢固,配重下垂使圍油欄處于理想狀態,接頭連接牢固等[9]。為滿足圍油欄的布放、回收和存儲要求,設計裝置分為兩部分:輔助布放、回收和作業時保護圍油欄;圍油欄清洗。

2.1.1 收放結構

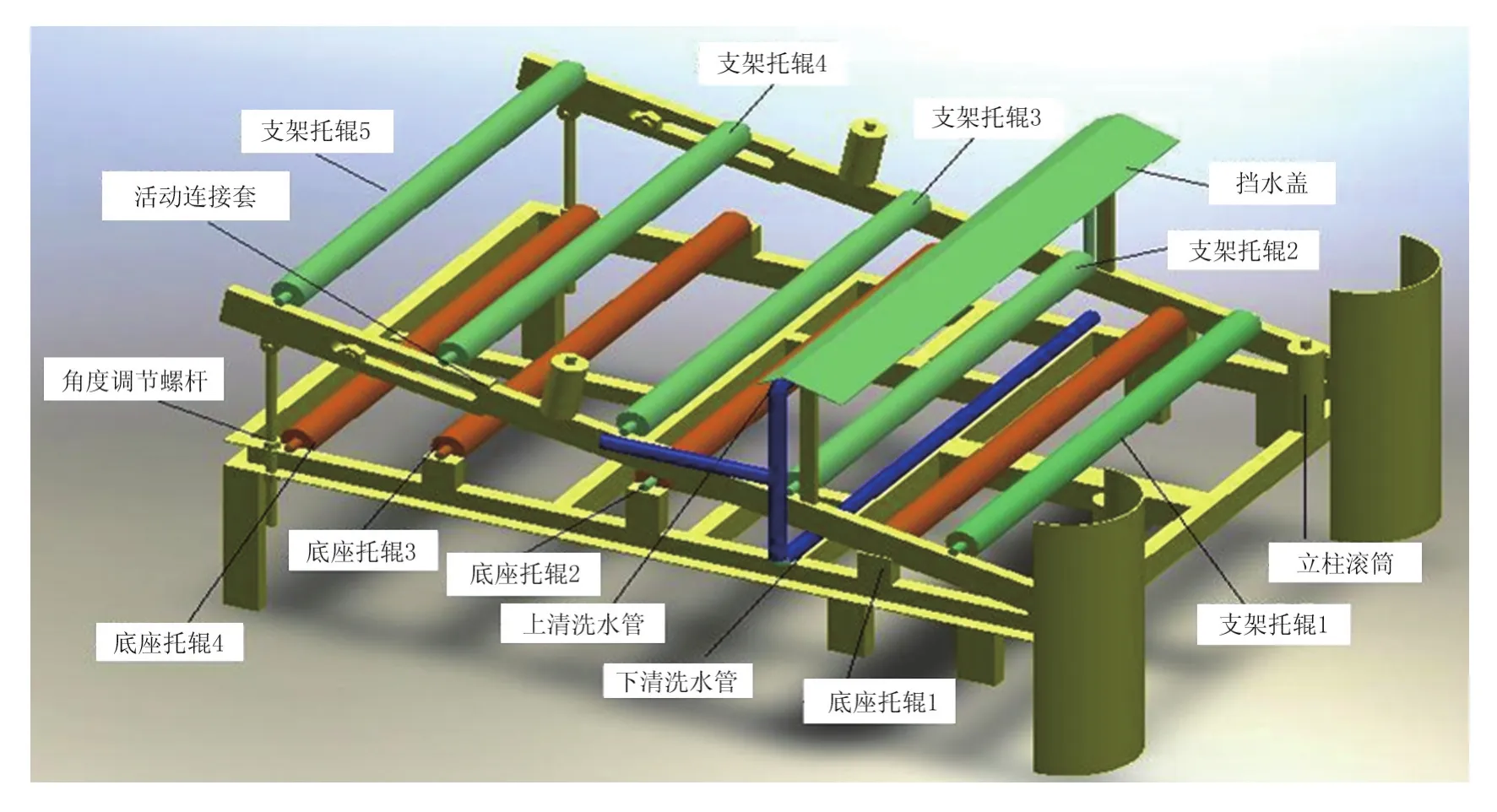

如圖1所示,快速收放結構主要包括底座支架、角度支架、角度調節螺桿、活動連接套、托輥、立柱滾筒。

圖1 圍油欄快速收放清洗裝置結構示意圖Fig.1 Structure schematic diagram of fast up-down and cleaning device for oil containment boom

圍油欄從液壓卷繞機上放出和回收時,利用支架支撐取代人力托起傳送。為使裝置適應不同尺寸的卷繞機和圍油欄,設計兩層支撐架(固定支架和活動可調支架),都可作為布放和回收圍油欄的輔助支架,并可根據現場條件和圍油欄的尺寸選擇使用。

角度支架通過銷軸固定安裝在底座上,靠近卷繞機一端的支架長度和角度都可調節,用活動連接套的伸縮來調整支架的長度,用角度調節螺桿來調節角度,范圍在0°~85°之間,支架用鋼材制作而成。為減小圍油欄穿過支架時的摩擦力,設計可沿軸自轉的托輥來支撐和傳輸圍油欄,托輥軸的兩端固定在支架上。圍油欄滑行通過支架時,托輥隨圍油欄的滑落傳帶而自轉,有效降低圍油欄的滑動摩擦力,支架相當于輸送帶。如圖2所示,托輥由滾筒、軸及軸承組成。為防止圍油欄在支撐架上滑動時跑偏,角度支架兩端設置立柱滾筒起限位作用。

圖2 托輥示意圖Fig.2 Schematic diagram of roller

2.1.2 收放原理

根據實際需求調整適當的支架長度和傾斜角度。圍油欄從液壓卷繞機上平輔放出滑行穿過支架,圍油欄在支架與海面的高度上懸空,懸空段圍油欄在重力作用下自滑到海面,滑落速度受制于支架角度和卷繞機的轉速兩個因素,角度越大滑落速度越快,反之亦然。布放時,懸空段圍油欄因配重部件較重,致使懸空段配重部件垂直入水,穩定漂浮在海面上。

圍油欄由浮體、裙體、張力帶、配重和接頭組成[10],其兩面都垂直于海面。回收時,圍油欄在脫水點與第一個托輥之間懸空,圍油欄受卷繞機的拉力、重力、水面浮力和阻力[11]、托輥支撐力和摩擦力的作用,懸空段圍油欄使裙體垂直向下,拉到第一個托輥上后,全部重力支撐在托輥上,在支架上的圍油欄由垂直向下轉換為水平方向。卷繞機需克服懸空段圍油欄的重力、海面段的阻力和支架上的摩擦力才能拉起圍油欄,此時支架角度越小,懸空段圍油欄的重力分力就越小,卷繞機絞盤的回收拉力也越小。立柱滾筒在支架兩邊,防止圍油欄左右橫向移動而滑離支架。

2.2 清洗結構設計

圍油欄需要清洗的原因有兩種:沒有發生油品泄漏,清洗圍油欄攜帶的海水,用淡水沖洗便可,清洗污水無污染,可直接排放;裝卸油作業時已發生油品泄漏,圍油欄表面吸附的油污和攜帶的海水都需要清洗,清洗污水須作回收處理。

圍油欄需要兩面清洗,要求無人力投入、自動化機械清洗和清洗污水的回收。為避免反復放、收作業,在圍油欄回收穿過支架時完成清洗最合適。

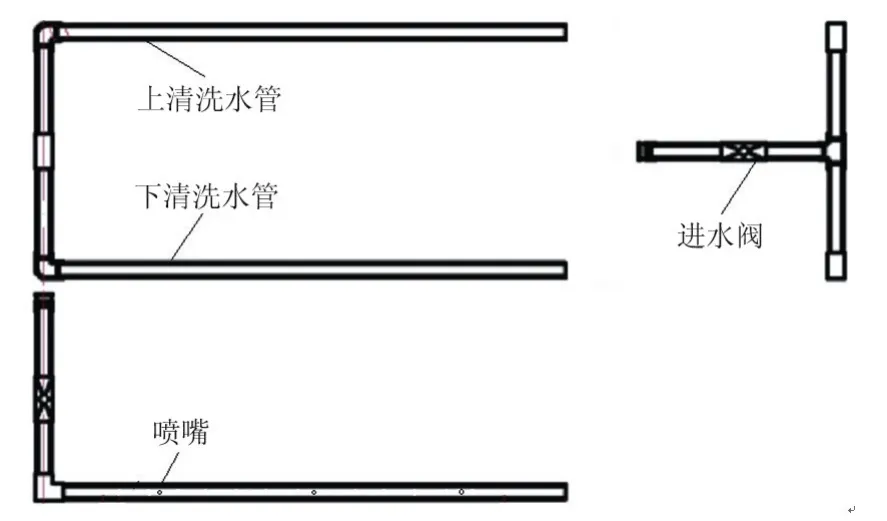

如圖3所示,清洗結構包括上、下兩條清洗水管和外接水管,從上、下兩個方向噴水兩面清洗圍油欄。水管上設噴水孔,保證噴出的水形成沖洗水幕覆蓋圍油欄的兩面,擰調清洗水管的連接螺紋,可改變水幕噴射方向,清洗水管用U型卡固定在底座上。選用淡水作為清洗用水較方便,用快速接頭連接接入,利用進水閥(球閥)調控水量。清洗水管頂部設置人字形擋水蓋遮擋噴射飛濺水流,導流清洗污水。

圖3 清洗結構示意圖Fig.3 Schematic diagram of cleaning structure

2.3 噴嘴和水量計算

根據水經小孔射流漸進成形結構分段特性,噴嘴噴射水流基本段的末段水射流具有較大的沖擊壓力和沖洗橫截面,因此選擇基本段末段作為清洗端。

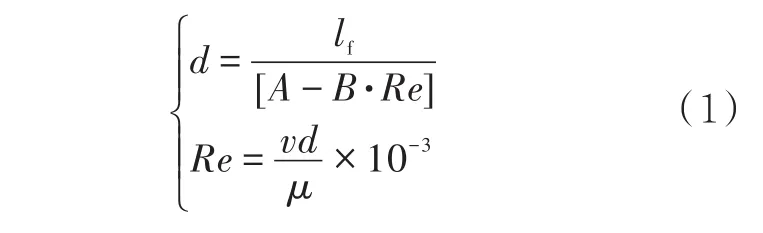

2.3.1 噴嘴直徑和選型

根據圍油欄尺寸和清洗水源壓力確定上、下2條清洗管間距,得到清洗水柱射流起始段長度lf,數值為噴嘴出水口到清洗點的直線距離。依據薛勝雄在《高壓水射流技術工程》書中介紹的前蘇聯學者根據大量的試驗數據公式[12]反推計算出噴嘴直徑,即

式中:lf為射流起始段長度(取上、下兩條清洗管線噴嘴出水口到清洗點的直線距離158 mm),mm; A為經驗系數,取決于孔內表面加工質量,查表為112;B為經驗系數,主要取決于雷諾數,取68×10-6; Re為基本段的雷諾數,取0.2×106;v為射流速度,m/s; μ為運動黏度,m2/s,取1.0×10-6[14]。

因圍油欄通常為橡膠復合制品,清洗圍油欄表面吸附的油污和攜帶的海水時,選用中低壓射流清洗[13],加壓后的淡水壓力按10 MPa計算,再依據南山終端碼頭使用的圍油欄尺寸(浮筒直徑100 mm,寬度570 mm),由公式(1)計算出噴嘴直徑d為1.61 mm。

在射流噴嘴系列中,扇形噴嘴產生平坦均勻的扁平射流,其射流致密性好,擴散角可以在較大范圍變化,射流打擊力大且分布均勻,同時適用于低壓和高壓清洗;回收圍油欄時清洗屬于通過式清洗,所以選擇扇形噴嘴作為清洗噴嘴[15-16],考慮到發生油品泄漏概率很少,常用自來水作為清洗水源,噴嘴直徑圓整為2.0 mm。

2.3.2 噴嘴總數和清洗水量

依據圍油欄的寬度確定清洗長度,為確保清洗質量而適當預留余量,利用圍油欄的寬度乘保險系數(1.1)得清洗長度l為627 mm,選定噴嘴噴射角a為120°,計算出水射流基本段清洗射流截面底邊寬度A,即

由公式(2)可得 A為547.32 mm,上、下2條清洗管線的長度可由下式求得

由公式(3)計算出噴嘴數 n為1.15,取2,上、下2條管線的總清洗噴嘴為4個。

噴嘴的選擇和設計要根據與之相匹配的泵的排量和揚程來確定。對于連續射流,在噴嘴出口截面內外兩點應用伯努利方程,忽略兩點之間的高度差且通過噴嘴前后液體相等[17-18]可推導出

式中:qt為射流理論流量,L/min;d為噴嘴出口直徑,mm; p為射流壓力,MPa。

未發生油品泄漏時,清洗圍油欄攜帶的海水,取射流壓力為0.3 MPa,單個噴嘴淡水用量為4.6 L/min。已發生油品泄漏時,清洗圍油欄表面吸附的油污和攜帶的海水,由公式(5)計算出理論單個噴嘴清洗水量為26.56 L/min,清洗水總流量計算式為

式中:Qs為清洗水總流量,m3;t為清洗時間,min,取 18 min。

由公式(6)可得,未發生油品泄漏時,用自來水作為清洗水源,國家規定的自來水管網水壓在0.14~0.35 MPa之間[19],取射流壓力為0.3 MPa,計算出清洗用水量為0.331 m3;發生油品泄漏后,清洗用水量為1.91 m3。

2.4 清洗原理和方法

未發生油品泄漏時,圍油欄只攜帶海水,適當調節清洗水管的連接螺紋。圍油欄通過支架時,水從噴嘴噴射沖洗圍油欄,噴射流與圍油欄回收滑行移動方向成一定楔角,射流水楔角橫掃圍油欄,相對運動的橫移速度可增強噴射沖擊力,利于海水的剝離脫落。因支架托輥2高于支架托輥1,清洗污水從高到低流向未清洗的圍油欄端直接排放,確保已清洗過的圍油欄不受污水的浸染。

已發生油品泄漏時,圍油欄表面吸附著油污和海水,自來水需增壓才能滿足清洗要求。在水源接入口處增設1臺水壓增壓泵和清洗劑的虹吸泵,按比例吸入清洗劑助力清洗效果,因清洗過的污水含油污需回收處理,可將快速收放清洗裝置置于容器中。圍油欄通過支架托輥1上方后,在支架上有多種繞法:①底座托輥1下→支架托輥2下或上(可根據實際情況確定)→支架托輥3、4、5上;②底座托輥1上→支架托輥2下→底座托輥2下→支架托輥4、5上;③支架托輥2下→支架托輥3、4、5上,等等。根據實際需要,利用托輥之間的相對位置關系,創造出圍油欄的清洗、污水排放和收集的有利條件,同時避免清洗后的污水造成圍油欄二次污染。

如選用①繞法且圍油欄從支架托輥2的下方通過,圍油欄在支架托輥1、底座托輥1、支架托輥2和支架托輥3的相互作用下,形成V形槽。清洗時,水和清洗劑的混合物從噴嘴噴射橫掃圍油欄,在清洗劑和射流水楔力沖擊下,油污垢層破碎脫落并剝離沖走。支架托輥3高于支架托輥2和底座托輥1,清洗污水流向V形槽的低處;而支架托輥1高于底座托輥1,阻止污水沿圍油欄表面流向海里,從V形槽的最低點兩側向外排到底部容器,被收集的清洗污水經油水分離處理合格后再排放。如一次清洗潔凈度不夠,通過托輥之間的配合卷繞,可再增加1套收放清洗裝置作二次清洗。

清洗時,上清洗管線的噴嘴向下噴水,射到圍油欄上的水沖擊圍油欄,反彈飛濺,未噴在圍油欄上的水射向地面或底座容器中;下清洗管線的噴嘴向上噴水,未射到圍油欄上的水射向空中霧化消散,污染環境且淋濕作業人員。擋水蓋在前后兩個方向擋住飛濺水流,同時擋住下水管噴嘴射向空中的無用水流,導流回到圍油欄,防止水霧飛揚的場面。

3 效益評價結果

如表1所示,基于南山終端碼頭裝卸油作業,綜合統計裝置使用前后各320船次的平均數據,檢測對比新型裝置使用前后的作業時間、投入人力、油水消耗,驗證設計效果。

以南山終端碼頭裝卸油作業為例,檢測結果表明,使用新裝置可保護圍油欄在布放、回收過程中不受損傷,清洗及時,避免圍油欄造成損害。與傳統的清洗方式相比,工作時間由原來的4 h縮短到現在的1.5 h,節省布放、回收作業時間2.5 h,3人就可操作,相比之前節省最少需要8人托起圍油欄的勞動力;每次用水量僅為0.5 m3,液壓卷繞機電動機運行時間減少12.5 h,節省燃油50 L,作業要求人員少,清洗及時且清洗質量顯著提高。每次作業節省10人10 h的清洗工作,節省清洗淡水量4.5 m3。根據5年的統計,圍油欄消耗(更換或修補)從平均每年3~4條減少到5年1~2條。

表1 使用設計裝置前后作業平均數據對比Tab.1 Avarage data comparison before and after using the designed device

4 結束語

水上運輸是我國綜合運輸體系中的重要組成部分,正日益顯示出其巨大作用,對區域經濟的全球化和世界范圍內的經濟聯系發揮著極其重要的作用。海上或碼頭裝卸油作業時,圍油欄面積、質量大,布放、回收作業耗時長,人工清洗工作量很大。圍油欄價格昂貴,保護好圍油欄、節省勞動力和提高工作效率非常必要。通過設計和使用該裝置,實現了圍油欄的收放、清洗一體化,可降低勞動強度,縮短作業時間,提高工作效率。