正時鏈條噪聲源識別及嘯叫問題分析

覃海峰 李露露 穆建華

摘 要:本文基于LMS公司的LMS Test. Lab平臺,對某汽油機進行振動噪聲測試。通過一米聲壓級測試及聲學相機測試,初步判斷噪聲源位置.通過振動測試進一步確認噪聲源位置位于前端蓋正時鏈。階次分析確定優化設計方案。為設計提供支持依據。

關鍵詞:LMS Test.Lab;1m聲壓級;近場聲全息;振動;優化設計

隨著汽車的普及,汽車的NVH性能越來越受到人們的關注。整車的NVH好壞直接影響駕駛員及乘客的直觀感受,而發動機噪聲又是整車NVH的關鍵。一般來說發動機機械噪聲對整車噪聲貢獻量較大,正時系統噪聲是機械噪聲的一種,具有固定的階次,一般為18~25階,所處的頻率段為2000~4000Hz,是人耳相對敏感的頻率段,當正時系統的噪聲存在波動時,將使人耳的主觀感受更加明顯[1]。本文以某汽油機存在的嘯叫問題為出發點,利用LMS Test.lab軟件對該汽油機進行一米聲壓級測試及聲源定位測試,初步判斷噪聲源位置,通過振動測試確定噪聲源位置。對造成嘯叫故障發生的可能原因進行全面分析,找到問題根源并制定相關改進方案。這種對發動機噪聲的判斷方法步驟適用于其他部件的噪聲分析。

1 異響檢測流程

對于一個異響問題,首先需要確定異響部位,即判斷噪聲源位置。除了主觀的人耳辨別之外,對于一些無法明顯判斷的聲源,則要求我們借助更專業的設備采集和分析聲音信號,通過客觀的數據去確定噪聲源位置。檢測的過程要先大后小,先確定大總成,后判斷機構系統,最后再定位相關具體零部件。確診之后按照由簡入繁的次序,從零部件質量,裝配質量,結構設計等方面一一排查,直到找到異響產生的根本原因[2]。在考慮成本的情況下,再進行優化改進。

本案例問題描述為:1800rpm-3000rpm整車存在一個嘯叫聲。本案例的判斷過程如下:首先通過整車離合器分離和嚙合,異響無變化,排除了變速箱嘯叫的可能。然后通過臺架發動機1m聲壓級測試結果,判斷出前端面在2000-4000Hz頻率區域下聲壓值遠超過其他面的噪聲。通過整車聲源定位相機拍下該頻率段下發動機的噪聲云圖集中于發動機前端蓋位置。主觀聽診也初步判斷噪聲源為前端蓋正時鏈條位置。再對前端蓋正時鏈罩蓋位置進行振動測試。測試結果也證實異響來源為前端蓋正時鏈盒位置。

2 一米聲壓級測試

本文嚴格按照國家GB/T1859-2000(往復式內燃機輻射的空氣噪聲測量工程法及簡易法)標準進行。根據某發動機尺寸,采用5個傳聲器布置測量表面聲壓級,分別為進氣側、排氣側、前端面、后端面及頂面。具體如圖2所示。

整機聲功率可以描述一臺發動機的噪聲水平。而通過對比各個面的噪聲聲壓值,可以判斷出對該發動機整機噪聲貢獻最大的位置。

1m聲壓級測試結果如圖3所示,WOT工況下,發動機前端面的瞬時聲壓值明顯高于其他位置,在低轉速范圍內相差不大,高轉速范圍最高高出5dB左右。

WOT工況下發動機噪聲Colormap圖顯示為圖4,在高轉速工況下出現高分貝噪聲。而在其他測試位置沒有出現高峰值,表明發動機前端面為發動機主要噪聲源。

取不同位置的數據進行1/3倍頻程分析,在3150Hz的頻帶出現峰值,前端噪聲高于其他面噪聲,見圖5。

3 聲學相機測試

聲學相機即麥克風陣列,它由多個麥克風按照一定規律排列,通過陣列信號處理方法(如波束形成、beamforming)生成聲音在一個平面上的聲壓級分布,以彩色等高線圖的方式實現聲音的可視化,通過照片或視頻的方式顯示被測物的聲音分布。聲學相機可用于聲源定位,異音異響測試和軌跡追蹤定位等。

為進一步確認噪聲源位置,采用近場聲全息法對搭載在整車上的發動機進行測試。加速工況下,聲學相機定位云圖如圖6所示。高分貝噪聲主要集中在前端面上鏈傳動系統蓋板位置。與1m聲壓級測試結果符合。表明鏈傳動系統蓋板位置是噪聲源源頭,從而確定了該噪聲源具體位置。

4 振動噪聲測試

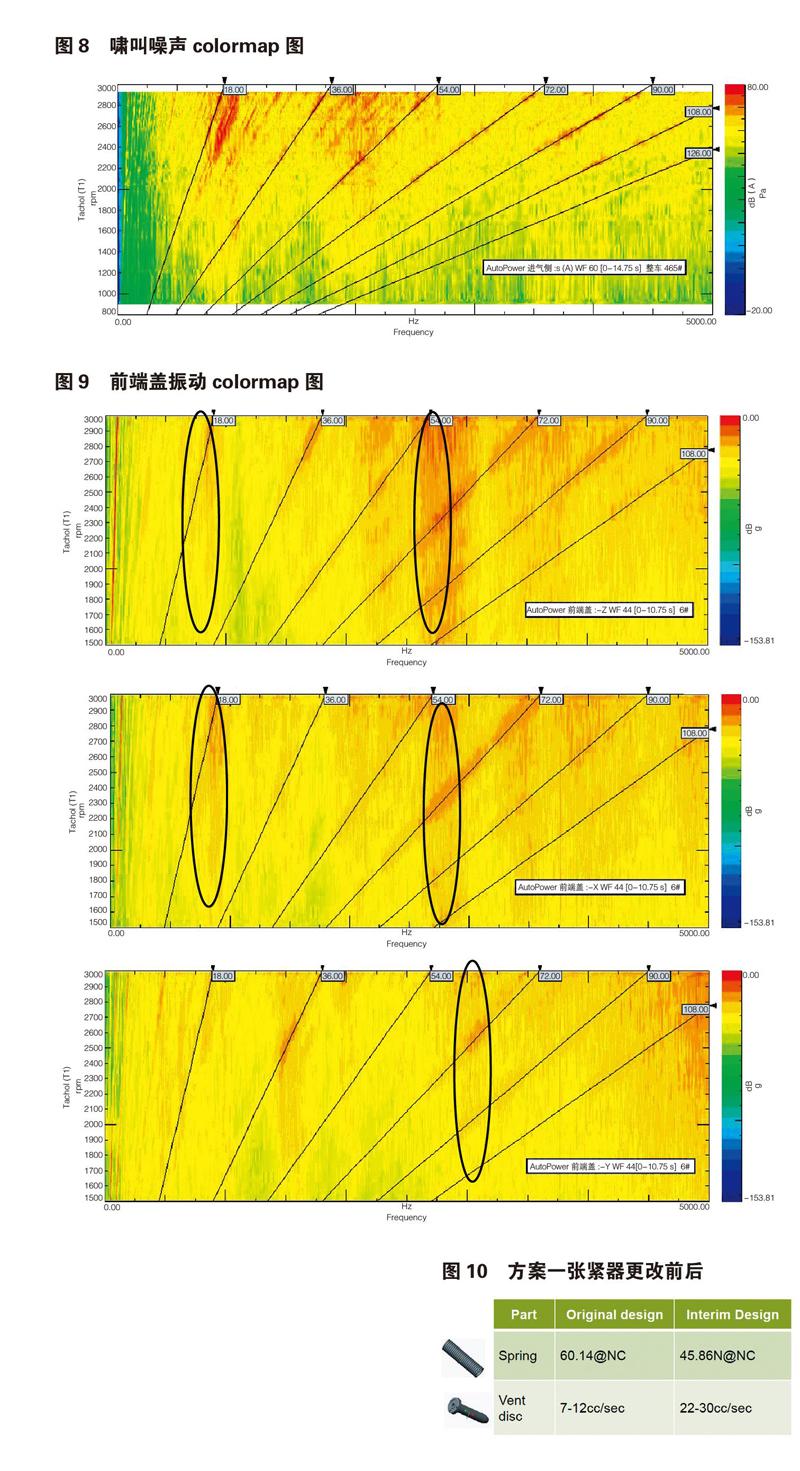

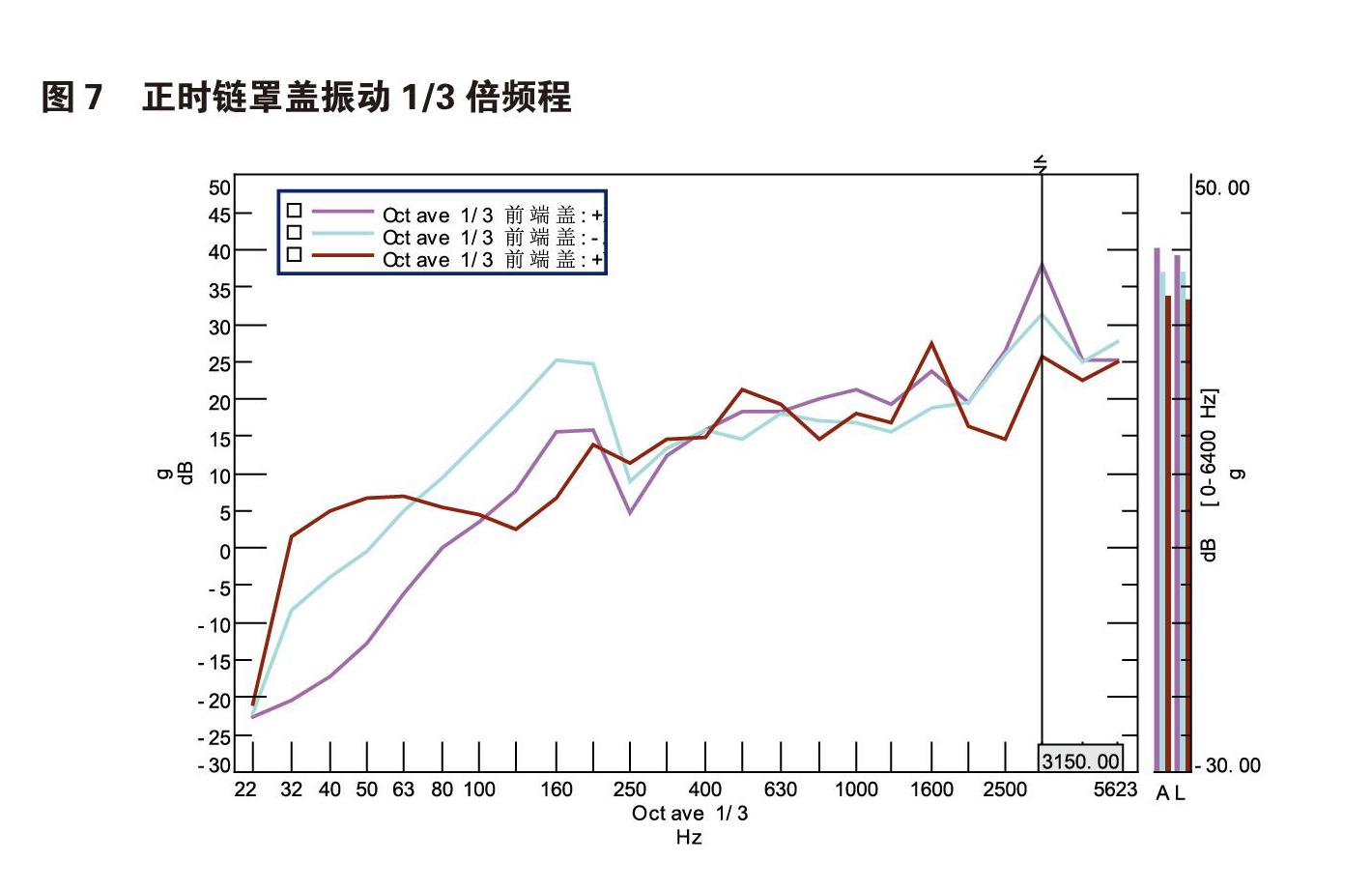

為進一步驗證正時鏈罩蓋位置是主要的噪聲源,在正時罩蓋位置加速度傳感器做振動試驗。振動試驗的結果顯示,在3150Hz頻帶范圍正時罩蓋振動測試結果也存在一個極高峰值。振動測試的測試結果與1m聲壓測量數據得出結論一致。因此推斷正時鏈系統存在噪聲問題,見圖7。

對發動機艙內嘯叫聲采樣,嘯叫噪聲colormap如圖8所示,經階次分析發現18,36,54,72階次噪聲明顯,并且在1800-3000rpm轉速范圍內存在由階次引發的寬頻噪聲。對寬頻濾波后嘯叫聲消失。

在整車的振動測試中,前端蓋上測點的振動與發動機艙噪聲測試結果相接近,正時罩蓋鏈系統階次較明顯,且在800Hz及3000HZ附近存在共振帶,見圖9。

判定為18階及其諧次帶來的寬頻噪聲。正時鏈條的齒數與問題階次相同,為18齒鏈條。因此處理此嘯叫問題需要從正時鏈條著手。

現考慮兩種方案對正時鏈條進行優化。方案一:采用低剛度的張緊器去降低正時鏈條張緊力。方案二:用隨機鏈輪代替普通鏈輪,增大正時鏈條張緊力,見圖10,圖11。

兩種方案,都是通過改變張緊力的大小,可以改變整個正時鏈系統的固有頻率。從而使共振帶避開階次線。

5 結束語

本文利用LMS測試系統對某汽油發動機嘯叫問題進行振動噪聲測試,初步判斷了主要噪聲源位于發動機前端蓋位置,由大及小的將問題源頭確定為正時鏈條位置,以某四缸機為試驗樣本,建立發動機整機噪聲源識別試驗流程。該流程基于一米聲壓級噪聲測試,近場聲全息法和振動試驗法能準確判斷發動機噪聲源為發動機正時鏈系統,能夠找到噪聲值突出頻段,為分析正時鏈條系統振動噪聲產生原因提供數據基礎。證明了嘯叫是由18階及其諧次與共振帶耦合引起的。后制定兩種方案對該異響進行優化解決。具體效果需后續跟進驗證,本文旨在提出一種異響的解決方法,可適用于發動機其他關鍵部件的異響診斷,可以快速、有效、準確的分析出異響產生的原因。

參考文獻:

[1]鄭志強,周岳康,孔毅,彭煒琳.某小型汽油機正時鏈條異響的分析及改進[J].內燃機,2011(02):39-42.

[2]奚佳欣.柴油發動機正時鏈系統噪聲源識別及振動噪聲特性研究[D].吉林大學,2015.