轉子振動實驗臺軸承座設計*

葉振環,吳金明

轉子振動實驗臺軸承座設計*

葉振環,吳金明

(遵義師范學院 工學院,貴州 遵義 563006)

滾動軸承作為旋轉機械中重要的零部件,其性能測試主要依靠臺架試驗完成。為滿足通過轉子振動實驗臺完成滾動軸承性能測試的需求,對部分轉子變更為被試軸承后需添加的軸承座進行了設計。基于轉子實驗臺的結構特點、軸承裝配要求,設計出了結構合理的軸承座,并進行了強度和剛度分析。

轉子實驗臺;軸承座;結構設計;有限元分析

國內外在軸承座方面的研究頗多,這些研究大多集中在對某個設備的非標軸承座上,非標軸承座的生產工藝、設計方案也在不斷改善[1-3]。這些針對性研究主要是對軸承座進行工藝分析[4]、強度分析[5]、結構設計[6]、三維建模[7]、有限元分析[8]、公差配合與加工控制[9]等方面的研究。然而,在這些非標軸承座的設計中,沒有針對轉子振動實驗臺進行軸承座改裝設計的。本文將基于轉子振動實驗臺通過結構分析、應力分析等一系列分析計算設計一套即裝即用的高精度軸承座,以保證滾動軸承在高速負載情況下的穩定運行。

1 被試軸承的軸承座結構設計

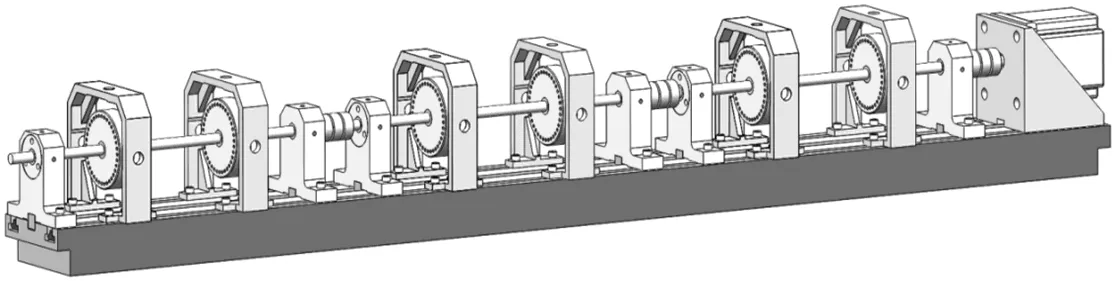

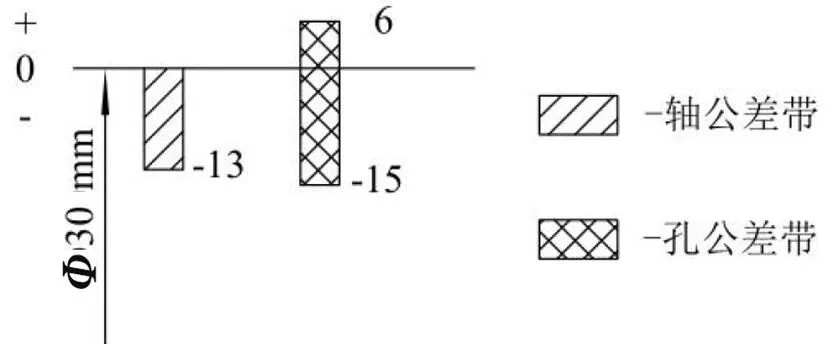

轉子振動實驗臺的結構如圖1所示,轉子尺寸為Φ75.3×18 mm,轉軸尺寸為Φ10×380 mm。轉動軸在兩端軸承座的支承下為靜平衡,如果從中增加一個不同軸的軸承座約束,必導致軸上增加一個多余力偶,使原有靜定結構改變為超靜定結構。所以,為了能使外加測試軸承座不對原有結構增加額外的力偶,或產生的力偶不對后期測試實驗造成影響,必須通過優化結構設計來減小這個外加力偶帶來的負面影響。

圖1 轉子振動實驗臺三維模型

目前,常用軸承座的形式有一體式和分體式兩種。一體式又分為徑向螺栓夾緊式和軸向軸承蓋夾緊式。分體式分為上下半圓軸承座分體和左右半圓軸承座分體。通過經驗得出,分體式和徑向螺栓夾緊一體式的軸承座很容易在螺栓夾緊固定軸承的過程中,由于難以準確控制螺栓預緊力,導致軸承外圈在受力過大的情況下產生微小變形,從而引起軸承滾珠在轉動過程中摩擦力增大。所以本文選擇用軸承蓋從軸向夾緊軸承。考慮到盡量降低軸承座的加工誤差對實驗的影響程度,將安裝軸承部分和連接實驗臺底座部分設為分體式結構,這樣的分體結構設計可以解決測量誤差、加工誤差等對測試引起的外加力偶。設計得到的軸承座結構模型如圖2所示,該設計在結構上滿足軸承座的自動對中要求。

圖2 設計軸承座的轉子系統示意圖

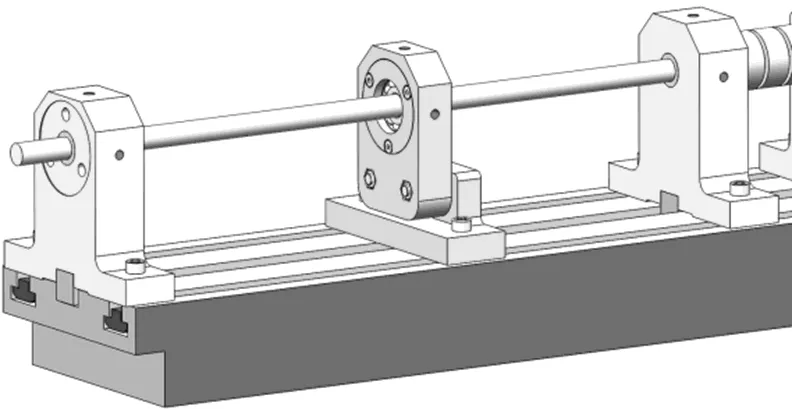

根據轉軸直徑,通過查閱《機械設計手冊》[10](以下簡稱《手冊》)可知被試軸承的基本尺寸為10 mm()×30 mm()×9 mm()。對于軸承內圈配合宜采用過盈配合,對于外圈配合宜采用過渡配合。轉子實驗臺軸承座屬于薄型軸承座,參考《手冊》中優先、常用配合(GB/T 1801—1999)得到,基軸制過渡配合中優先采用K7/h6配合,即軸承與軸承座之間的配合公差為Φ30K7/h6。參考《手冊》中軸孔的基本偏差數值表得到的公差帶如圖3所示。

圖3 公差帶圖

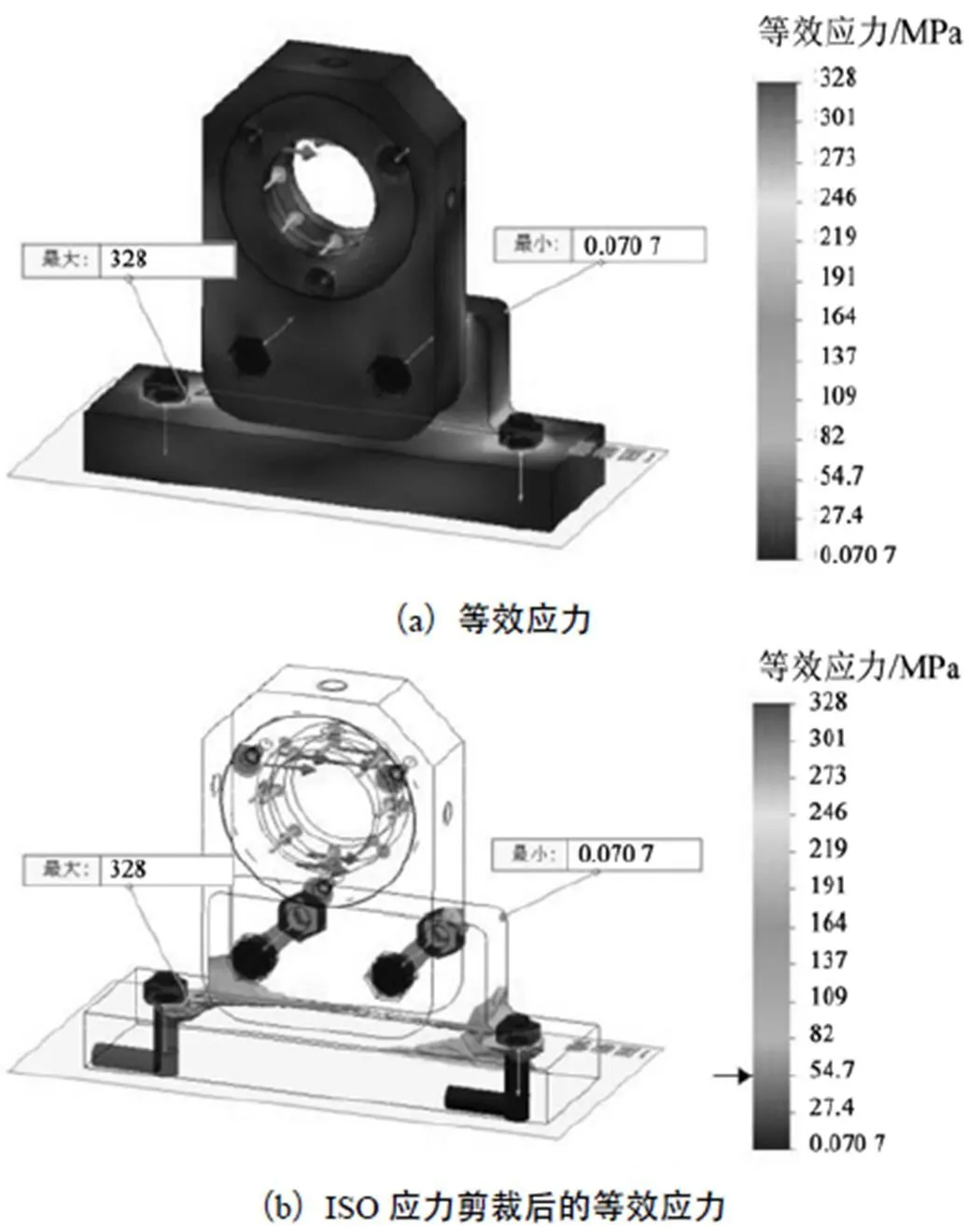

2 有限元分析

首先對軸承座三維模型進行材料檢查和干涉檢查,接著定義零件與零件之間的相觸面連結方式為“全局接合”。其次,建立一個基準平面作為虛擬壁,模擬螺栓固定效果將軸承座的兩個接地螺孔固定在虛擬壁上。設置相應的外加軸向載荷a=1 500 N和徑向載荷r=3 000 N,最后對模型進行網格劃分并對局部進行網格細化控制。通過求解得到的軸承座應力情況如圖4所示。從圖4(a)可看出,軸承座的最大應力為max=328 MPa,出現最大應力是因為添加了螺栓的約束。通過運用ISO剪裁工具,剪裁出了大于所選材料屈服應力=55.1 MPa的部位,如圖4(b)所示。從圖4(b)可明顯看到,大于材料屈服應力的部位僅有因添加螺栓約束周圍的局部區域,由此判定該軸承座的結構符合強度設計要求。

圖4 軸承座的等效應力情況

通過有限元分析求解得到的軸承座位移情況如圖5所示。從圖5(a)可以看出,軸承座的最大位移量為0.395 mm,但該位移值是軸承座外部的最大絕對位移,無法直接判斷與軸承初始游隙的關系。運用探測工具,在軸承座的軸承孔上均布選取其中6個點進行探測,獲得如圖5(b)的結果,由圖中的數據得知,最大位移為0.121 mm,最小位移為0.092 8 mm,最大位移差為0.028 2 mm,小于軸承間隙30 μm。由此得出結論,該軸承座的結構設計滿足使用要求。

圖5 軸承座的位移情況

3 結論

本文基于轉子振動實驗臺無法直接進行滾動軸承測試的問題,在實驗臺現有結構基礎上,進行了被試軸承座的結構設計,并對設計的結構進行強度分析,確認結構設計的合理性,使原有實驗臺的服務范圍獲得了更大的擴展。

[1]張景源,張開洪.某型號軸承座加工工藝改善[J].山東工業技術,2016(11):47.

[2]張偉峰.基于軸承座的數控加工工藝設計與處理[J].機械,2012,39(2):64-66.

[3]韋斌.SQ31X切絲機下排鏈主動軸左軸承座的改進設計[J].企業技術開發,2012,31(34):43-45,79.

[4]安學玲.軸承座加工工藝改進[J].煤礦機械,2018,39(2):89-90.

[5]路明,張超,王軍,等.基于有限元方法的發動機主軸承座及主軸承蓋設計[J].機械,2015,42(9):53-57.

[6]張亨飏.高速動車軸承試驗臺的開發與研究[D].長春:吉林大學,2017.

[7]陳云.Solidworks平臺下軋機軸承座的參數化建模技術[J].棗莊學院學報,2012,29(5):93-96.

[8]饒吉來.基于有限元法的軸承座多載荷有限元分析[J].煤礦機械,2016,37(11):74-76.

[9]張榮山,楊樹棟,程樂.發動機半圓軸承座公差配合設計與加工控制[J].林業機械與木工設備,2018,46(3):44-48.

[10]成大先.機械設計手冊[M].北京:化學工業出版 社,2007.

TH133.33

A

10.15913/j.cnki.kjycx.2019.18.031

2095-6835(2019)18-0080-02

貴州省高層次創新型人才培養項目(遵市科合人才〔2016〕9號)

葉振環(1984—),男,博士,教授,從事滾動軸承動力學及轉子系統動力學分析工作。吳金明(1995—),男,本科,主要從事機械設計研究工作。

〔編輯:嚴麗琴〕