車燈流道結構對流場的影響研究

顧小江,李茹,孟慶恩,尹麗偉,劉演華

(1.常州星宇車燈股份有限公司,江蘇常州 213000; 2.河海大學機電工程學院,江蘇常州 210098; 3.中國科學院上海硅酸鹽研究所,上海 200050)

0 引言

隨著城市交通的日益發達,汽車相關的制造業也逐漸成熟,尤其是汽車燈具的設計和制造工藝、燈具制造的質量檔次都有了很大提高。燈具霧氣問題是全球性的并普遍存在的,也是前照燈市場中主要抱怨問題[1]。燈罩內表面產生霧氣時涉及到熱流動、光學、材料、結構等多方面知識,在處理車燈起霧方面,當前的經驗和技術還存在很多的不足之處。在過去的燈具設計中,光學設計占據主導地位,利用光學完成主要設計工作,而在車燈流道結構對燈內流場影響的分析上存在很大的缺陷[2]。汽車燈具內發生流動主要是因為溫度分布不均勻引起的自然對流。燈內氣體流動很大程度決定了燈內的溫度,可以通過調整車燈結構或增加燈具換氣設計的方式改善燈內空氣的流動,對流可以將熱量傳遞到燈腔的各個部分,提高每個區域的溫度,避免低溫的死區,同時強對流可以促使燈內水分蒸發,從而降低結霧的可能[3]。通過改善燈內流道結構可以很好地改善燈內氣流的流動以及燈內氣流與外部環境的交換,從而在設計初期避免霧氣在燈罩面的產生。

1 車燈的結構分析

設計車燈結構時,為了滿足美觀和功能要求,存在輻射和對流死角,某些區域溫度低于車燈內部水蒸氣飽和溫度,容易出現結霧現象。汽車的前照燈結構相對較復雜,形成的流道也各不相同。在燈具設計過程中,主要可調整流道長度、間隙以及流道角度的變化對氣流運動的影響。

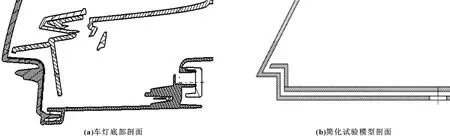

通過對比不同燈內流道結構的差異進行分析和探討,總結出車燈普遍的流道結構如圖1所示,對車燈流道模型進行簡化。

該簡化模型中主要保留了可以體現流道影響因子的關鍵參數,飾圈與燈罩間的間隙、燈罩底部朝向殼體內腔的翻邊角度、飾圈與燈罩面上下端進出口間隙、燈罩面底部上下翻邊的長度等都可以在其中體現出來,為后續單一變量的試驗方法及制作模型試驗驗證提供可操作性與可行性。簡易流道實驗三維建模及實物樣件如圖2所示。

圖1 模型剖面

圖2 簡易流道實驗三維建模及實物樣件

1.1 流道模型研究參數及參數范圍的確立

研究簡化車燈流道試驗模型主要是得出在車燈工作過程中氣流通過透氣孔流入流道中,調整飾圈與燈罩面的間隙、燈罩翻邊的角度、飾圈上下端出入口距離的大小對氣流流速大小的影響,得到消散霧氣的理想氣流流速,從而有效降低車燈總成起霧風險,提高車燈的使用性能,預防和控制車燈起霧問題。

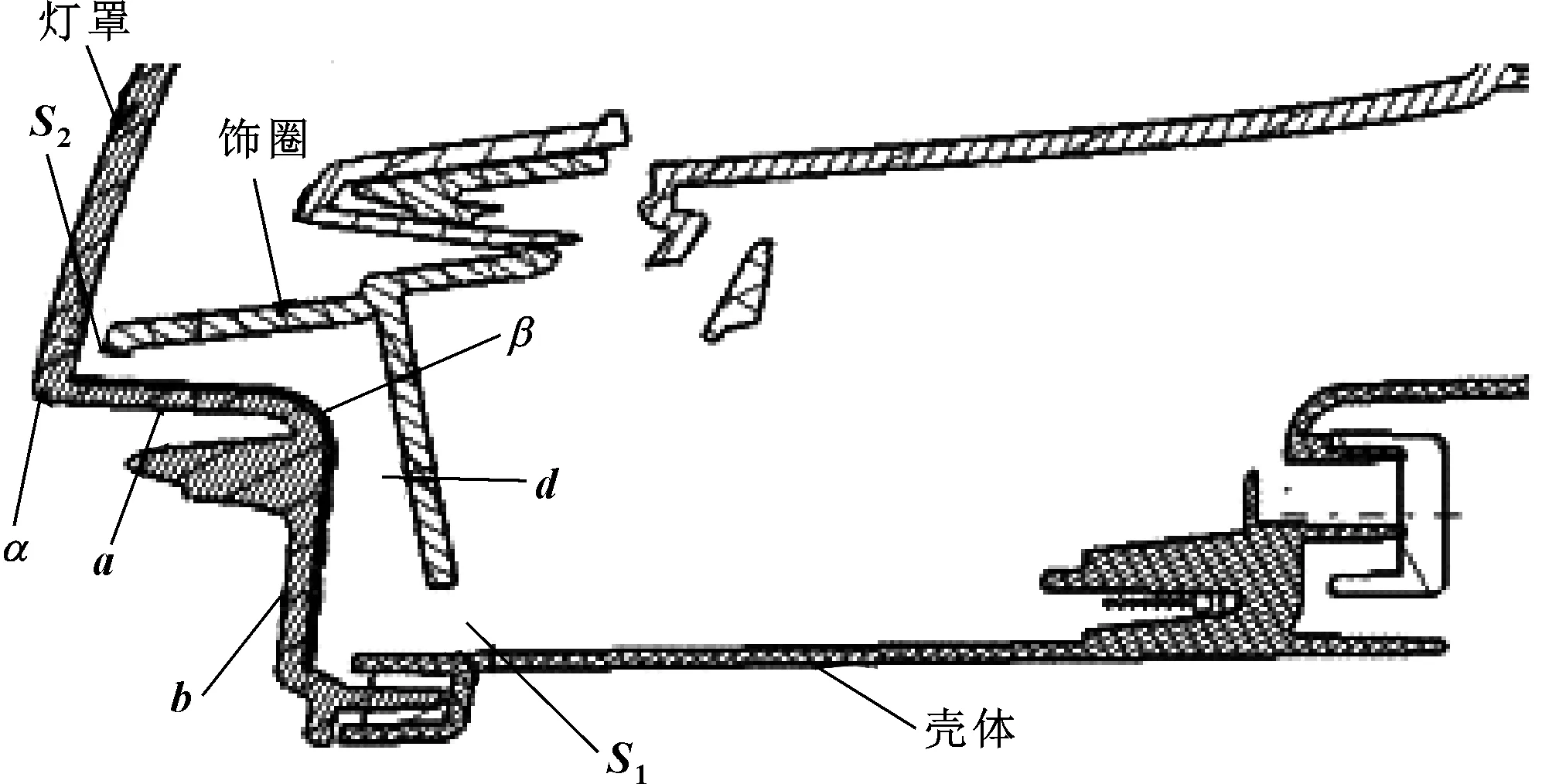

在車燈實際設計中,為了滿足配光、車燈整體造型及車燈美觀等需求,飾圈與燈罩面間隙、燈罩翻邊的角度、飾圈上下端出入口距離等都有一個實際設計參考。根據車燈統計測量結果以及實際設計參考,車燈各研究參數確立如圖3所示。

圖3 車燈底部剖面

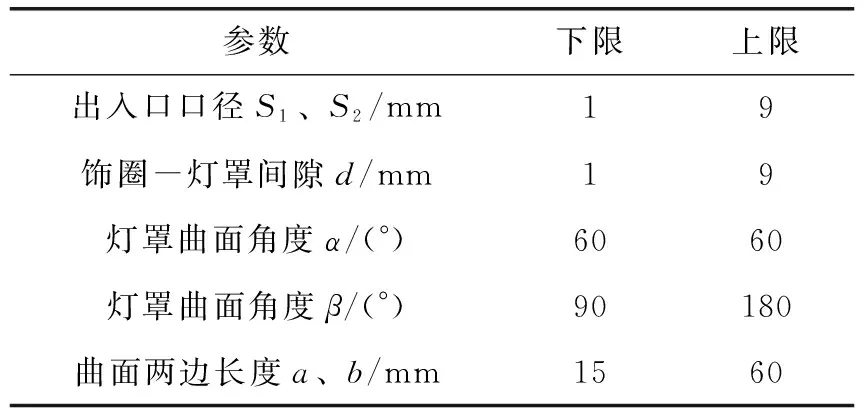

飾圈與燈罩面間隙、燈罩翻邊的角度、飾圈上下端出入口距離等實驗參數取值范圍如表1所示。

表1 車燈流道各個參數統計

1.2 車燈模型的網格劃分

將一個連續系統分割成有限個單元,對每一個單元給出一個近似解,再將所有單元按照一定的方式進行組合,來模擬或者逼近原來的系統,從而將一個連續的無限自由度問題簡化為一個離散的有限自由度問題進行分析求解。求解的精確性取決于好的網格質量,而網格數量過多又會影響分析周期。與其他前處理軟件相比,Autodesk CFD軟件可自動生成網格,其簡單快速的結構化網格劃分功能使其在CFD前處理過程中得到了極其廣泛的應用[4]。

簡化后的前照燈流道實驗幾何模型中由燈罩、殼體、導流板和飾圈形成的封閉空間為燈腔內部流體計算域。根據模擬分析的需要,對精度要求高的地方,如流道內的空氣域、飾圈與燈罩面間的空氣域網格劃分得細一些;對于對分析模擬不太重要的地方如殼體部分、燈罩部分網格可以劃分得粗一些,因為有限元分析結果的精度取決于網格的質量,而網格數量過多又會影響分析周期。整體網格如圖4所示。

圖4 網格截面

1.3 車燈模型物理模型設定

Autodesk CFD軟件中有多種物理模型可供選擇,如能量方程、多相流模型、湍流模型、輻射模型、組分傳輸模型、離散相模型等。本文作者在該車燈的溫度穩態模擬中選用的是能量方程、層流模型、組分傳輸模型。

(1)

Re小于2 300,故該燈內部的自然對流為層流,選用層流模型。

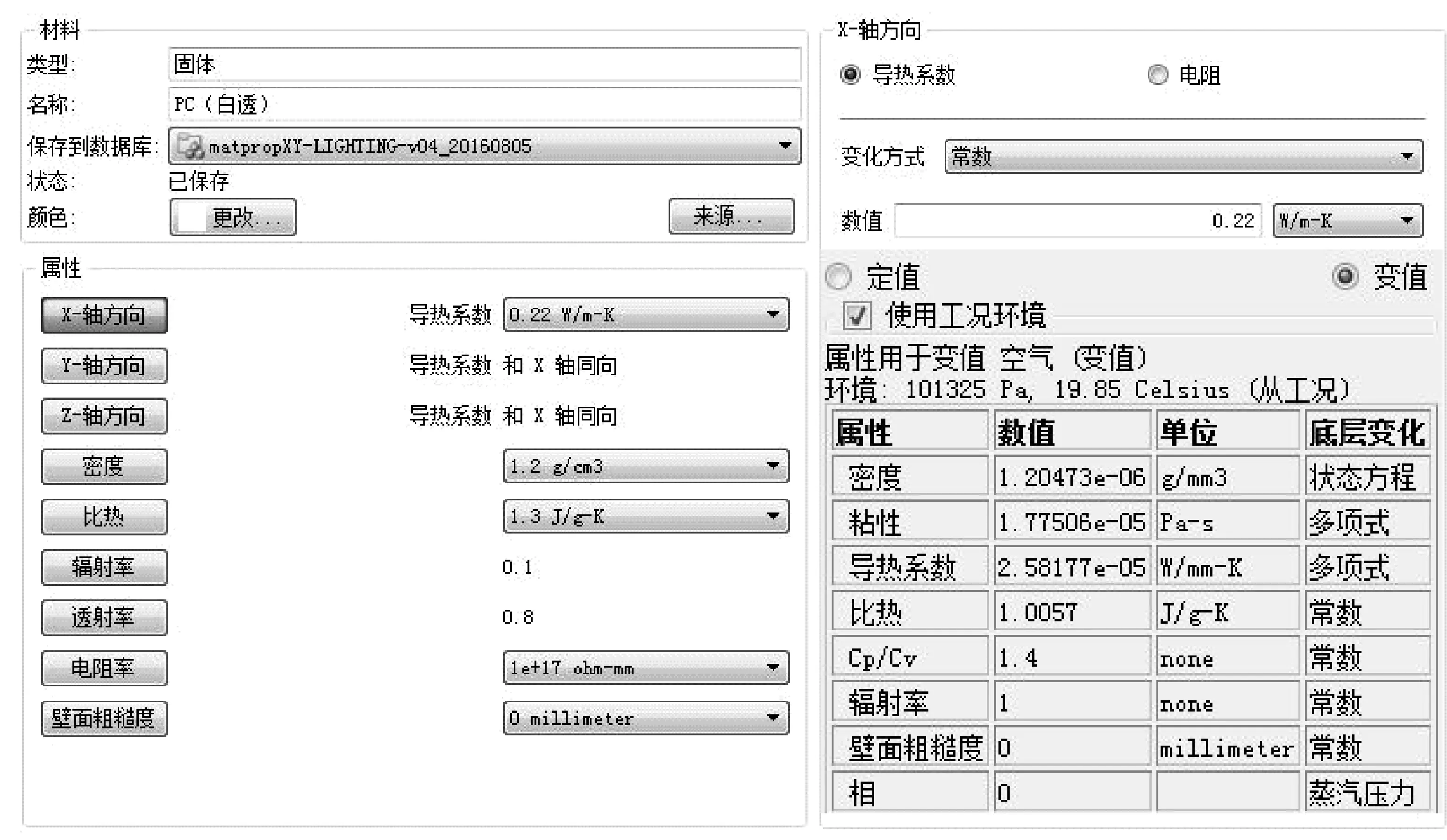

1.4 車燈簡化模型材料參數設置

在建立模擬分析模型中非常關鍵的一步便是正確設定所研究物質的物性參數。在Autodesk CFD中,物性參數的設定是在Materials(材料)面板中完成的。

該流道試驗模型的計算流體域主要是由燈罩、殼體形成的封閉空間,定義為混合氣體。對于固體材料來說,需要定義材料的密度、熱傳導系數和比熱容,如果模擬半透明物質,還需要設定物質的輻射屬性。此模型均采用PC材料,其各項物性參數設置如圖5所示。

圖5 流體與固體物性參數

1.5 簡化模型邊界條件設置

研究簡化車燈流道試驗模型主要是通過調整流道結構參數,得到能消散霧氣的理想氣流流速,從而有效降低車燈總成起霧風險,提高車燈的使用性能,對車燈起霧問題起到預防和控制作用。

本文作者根據霧氣試驗統計及經驗設計,在通氣口入口處設置流速為1 000 mm/s,在出口處設置壓力為0,氣流通過導流板流入飾圈與燈罩之間,通過殼體后方透氣孔流出,調整飾圈與燈罩面的間隙、燈罩翻邊的角度、飾圈上下端出入口距離的大小,統計在飾圈與燈罩面間隙出口處氣體流速的大小,從而得出不同流道結構對流場的影響。

2 流場的模擬結果及流速統計分析

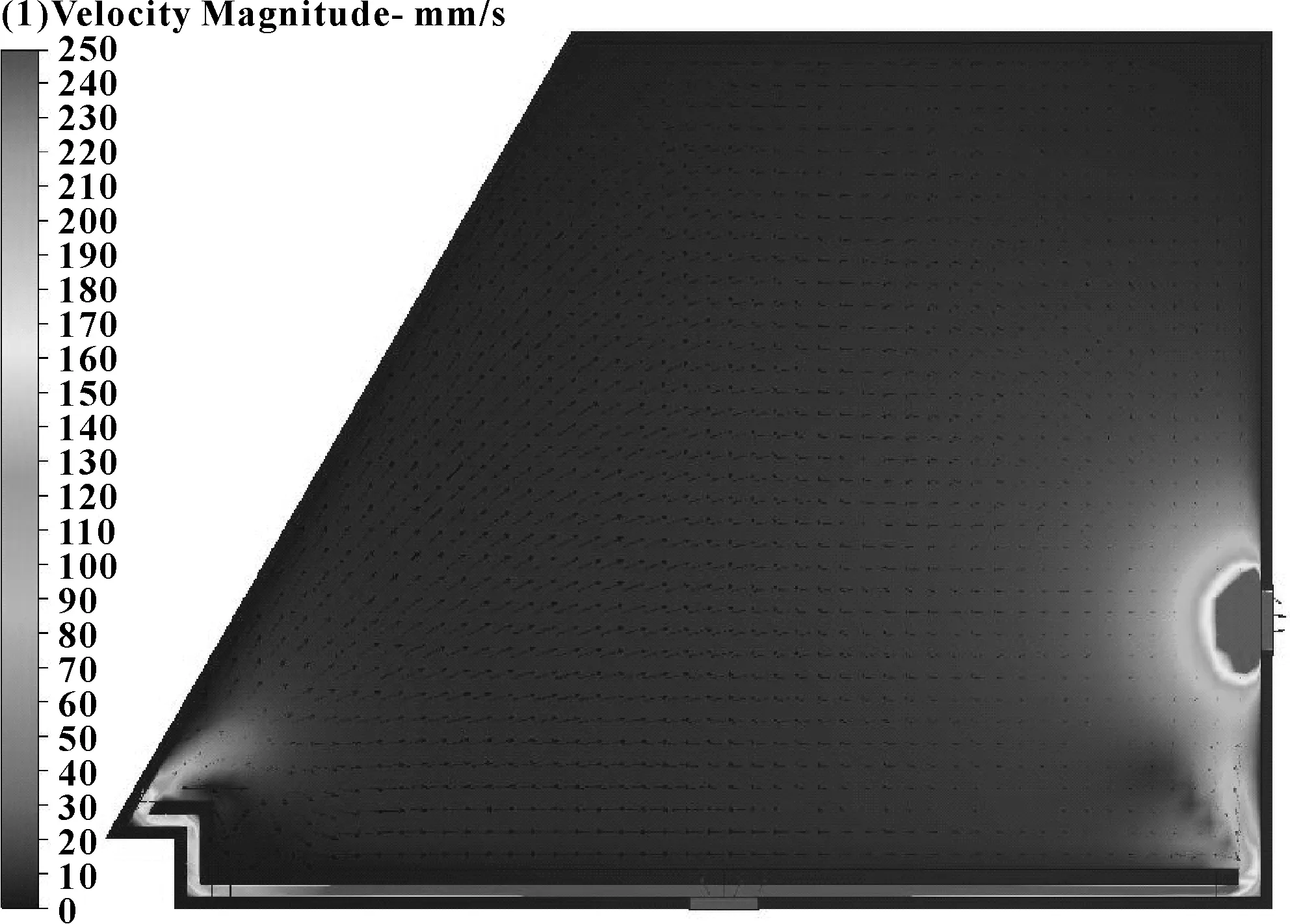

在Autodesk CFD中設定完求解選項后進行求解,得到的流道模型流場整體分布如圖6所示。

圖6 流道模型流場整體分布

如圖6所示:氣流由底部透氣孔流入,分別向腔體前后兩側流出,后方流道間隙為5 mm不變,研究前方飾圈與燈罩間隙內氣流流動情況。調整飾圈與燈罩面的間隙、燈罩翻邊的角度、飾圈上下端出入口距離的大小,測量飾圈與燈罩面出口出定點的流速。

用單一變量法對流道出口口徑S1、流道入口口徑S2、飾圈與燈罩間隙d、燈罩曲面角度β、曲邊長度a、曲邊長度b分別進行研究。

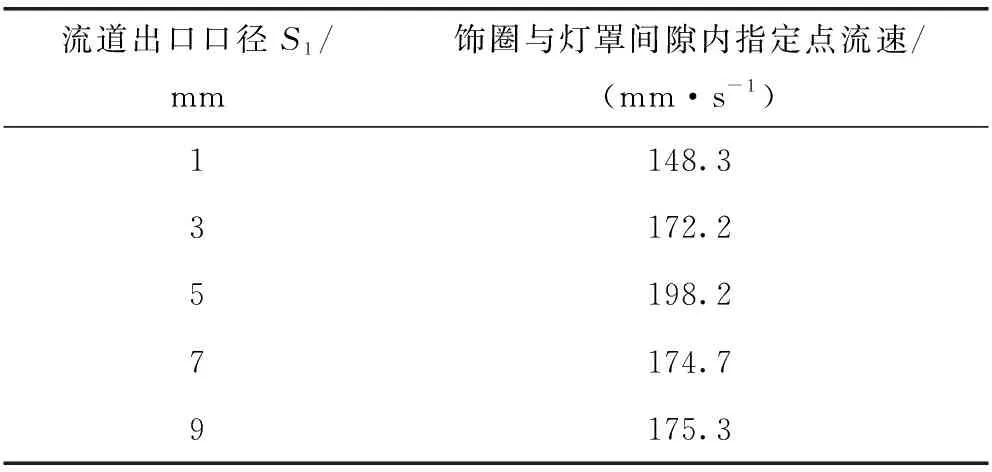

流道出口口徑S1對氣流流速的影響統計數據如表2所示。

表2 各流道出口口徑流速統計

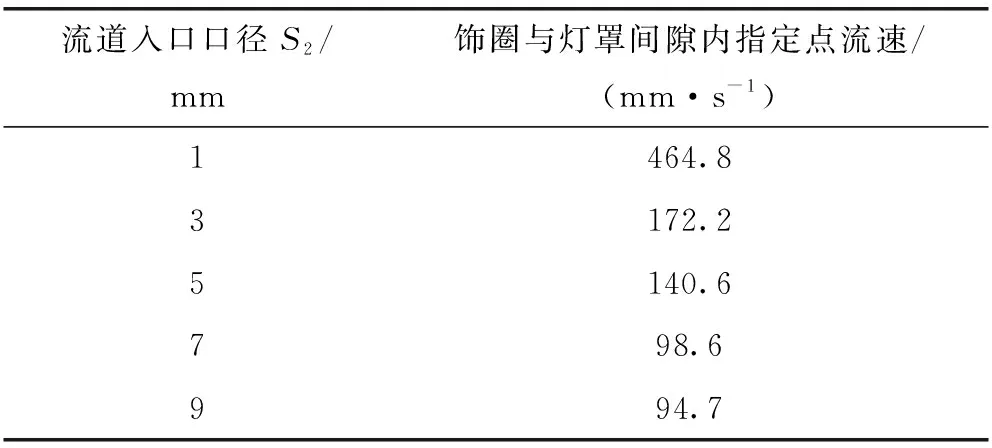

流道入口口徑S2對氣流流速的影響統計數據如表3所示。

表3 各流道入口口徑流速統計

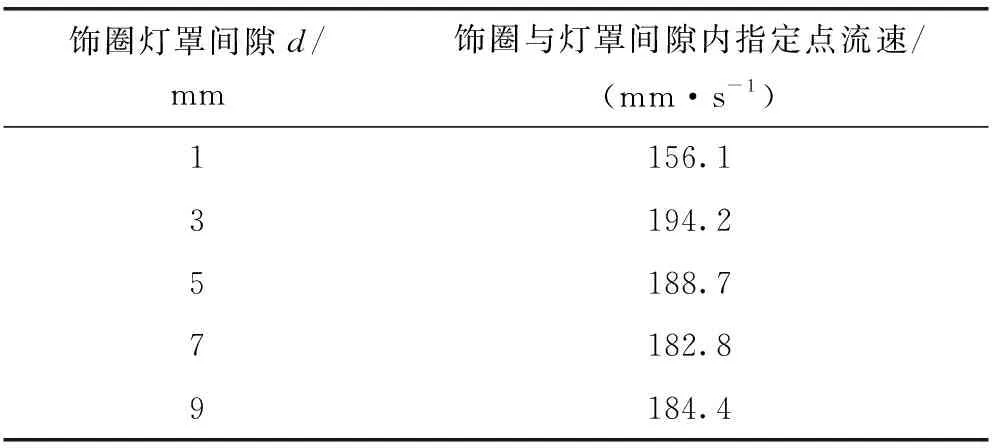

飾圈與燈罩間隙d對氣流流速的影響統計數據如表4所示。

表4 不同飾圈與燈罩間隙處流速統計

燈罩曲面角度β對氣流流速的影響統計數據如表5所示。

表5 不同流道角度的流速統計

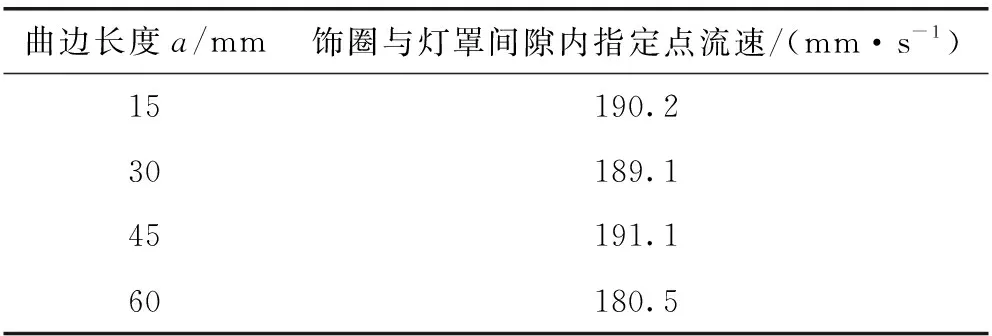

曲邊長度a對氣流流速的影響統計數據如表6所示。

表6 不同曲邊長度a流速統計

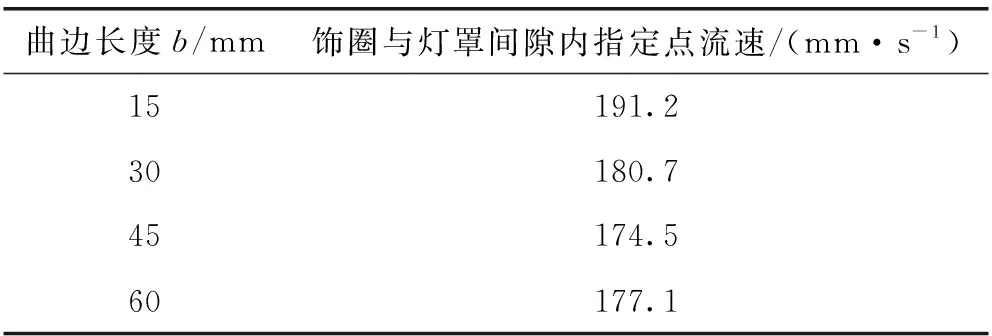

曲邊長度b對氣流流速的影響統計數據如表7所示。

表7 不同曲邊長度b流速統計

由表2—表7可知:當流道出口口徑為5 mm時,間隙內流速最大;當流道入口口徑越小時,間隙內流速越大,入口口徑大于3 mm時,流速變化較小;飾圈與燈罩間隙在3 mm時,間隙內流速最大,間隙距離大于3 mm時,流速變化較小;當燈罩曲面角度大于120°時,間隙內流速較大,流速變化較為平緩,燈罩曲面角度為90°時,流速最小;當上曲邊長度小于45 mm時,間隙內流速較大,且變化較小,上曲邊長度大于45 mm時,流速開始減小;下曲邊長度變化對飾圈與燈罩內間隙流速的影響相反,當下曲邊長度為45 mm時,流道間隙內流速最小。

3 流道模型飾圈與燈罩角度試驗驗證

3.1 實驗方法及設備

通過吸氣泵提供穩定氣源,通過U形管連接氣壓計,獲得流速一定的氣流,通過橡膠泥密封模型底部透氣孔,流入導流板內,殼體上設有燈罩,燈罩上設有翻邊,燈罩內設有與翻邊形狀相對應的飾圈,燈罩面下翻邊曲邊呈一定角度,飾圈與所述翻邊形成間隙,間隙的一側設有安裝孔,安裝孔與風速測速儀連通,殼體一側設有透氣孔,殼體底部設有導流板和進氣孔。

由于此次實驗主要通過改變燈罩面下翻邊曲邊角度,測量指定點流速,故需要借助風速測速儀。實驗設備包括流道樣件模型、量角器、風速測速儀、鋁箔、吸氣泵、三通管、氣體流量計、橡膠軟管等,如圖8所示。

圖8 實驗設備

3.2 測流速實驗過程

調試吸氣泵,獲得穩定氣流量,通過橡膠軟管與三通管連接后,一端通入壓力測試計,直到讀數大概穩定,另一端通過橡膠軟管通入流道簡易模型底部透氣孔,透氣孔周圍用橡膠泥密封。在模型側邊飾圈上方5 mm處,開孔通入風速測速儀,測量飾圈與燈罩面間隙出口處指定點流速。在實際燈具設計過程中,由于外部造型為配合整車造型,大都確定難以改變。對于車燈設計者來說,車燈內部飾圈與燈罩角度變化可操作性較強,同時對霧氣影響較大,故作者分別改變飾圈與燈罩底部翻邊角度為90°、120°、150°,其間燈罩面與飾圈之間間隙始終保持3 mm不變,用風速測速儀測量記錄指定點流速。實驗平臺如圖9所示。

圖9 實驗平臺

3.3 實驗結果與模擬結果對比

在實驗中,因風速測速儀精度問題,因此主要對比流速變化趨勢,而不是數值大小。故經過數次實驗后的平均測試結果與模擬修正結果對比如表8所示。

表8 指定點流速實驗結果與模擬結果對比

由表8可知:通過模擬與試驗對比,發現燈罩曲邊角度在90°時,指定點流速最小,角度為120°和150°時,流速較大,且變化緩慢。模擬與實驗整體變化趨勢相同,但存在一定誤差。而造成誤差的主要原因有以下幾點:

(1)簡化后的車燈幾何模型與實際模型存在一定的偏差;

(2)風速測速儀精度較低也會造成二者之間的偏差;

(3)模擬分析時所設置的邊界條件與實際的測量環境會有一定的區別,故也會產生一定的誤差。

因此可認為通過數值模擬得到的角度對流速的影響有一定的可靠性和準確性。

4 結論

模擬結果顯示:通過調整飾圈與燈罩面的間隙、燈罩翻邊的角度、燈罩面曲邊長度、飾圈上下端出入口距離的大小,流道出口處指定點流速會受到不同影響。從模擬結果來看,假設氣流從“殼體”底部透氣孔,通過導流板,經過“飾圈”與“燈罩”之間通道流向“燈罩面”:

(1)流道出口處距離在5 mm時,流速達到最大;入口距離越小流速越大,當入口距離大于3 mm時,流速變化較小;

(2)流道長度較短時,一般小于5 mm時,飾圈與燈罩間隙在5 mm時,流速達到最大;

(3)流道長度較長時,燈罩與飾圈間隙在3 mm時,流速達到最大;當間隙大于3 mm時,流速變化較小;

(4)水平方向流道長度小于45 mm時,流速差異較小且流速較大;反重力方向流道長度越小,速度損失越小;

(5)燈罩底部曲面角度在90°~180°內時,120°~150°時流速較大,90°時流速最小。

本文作者采用模擬分析與單一變量法相結合的研究方法,對簡化的流道試驗模型的流場進行了數值模擬分析,得到了給定試驗條件下氣流流動情況分布趨勢,為車燈的設計提供了一定的參考。